00 сх

Изобретение относится к химии полимеров, а именно к способу получения олигомера, используемого в качестве пленкообразующего в олифах и лаках.

Цель изобретения - повышение адгезии и прочности покрытия на основе олигомера.

Используемый кубовый остаток ректификации стирола представляет собой вязкую жидкость темно-коричневого цвета. В состав кубового остатка входят, мас.%: низкомолекулярньй полистирол (средняя молекулярная масса 5000-15000 усл.ед.) 15-30; мономер- ный стирол 20-50; (/-метилстирол 5-7; фенантрен, дифенил, дифенилметан, ди- фенилэтан, нафталин 8-12; неидентифицированные соединения остальное. Соотношение компонентов мало меняется от партии к партии. Кубовый остаток ректификации стирола является отходом производства стирола.

Тяжелая углеводородная фракция от разгонки кубового остатка ректифика- ции дивинила (также являющаяся отходом производства) представляет собой Прозрачную бесцветную или светло-желтого цвета жидкость с температурой

выкипания 35-145°С. В состав тяжелой углеводородной фракции входят диены (17-22%), алкены (15-20%) и др. соединения.

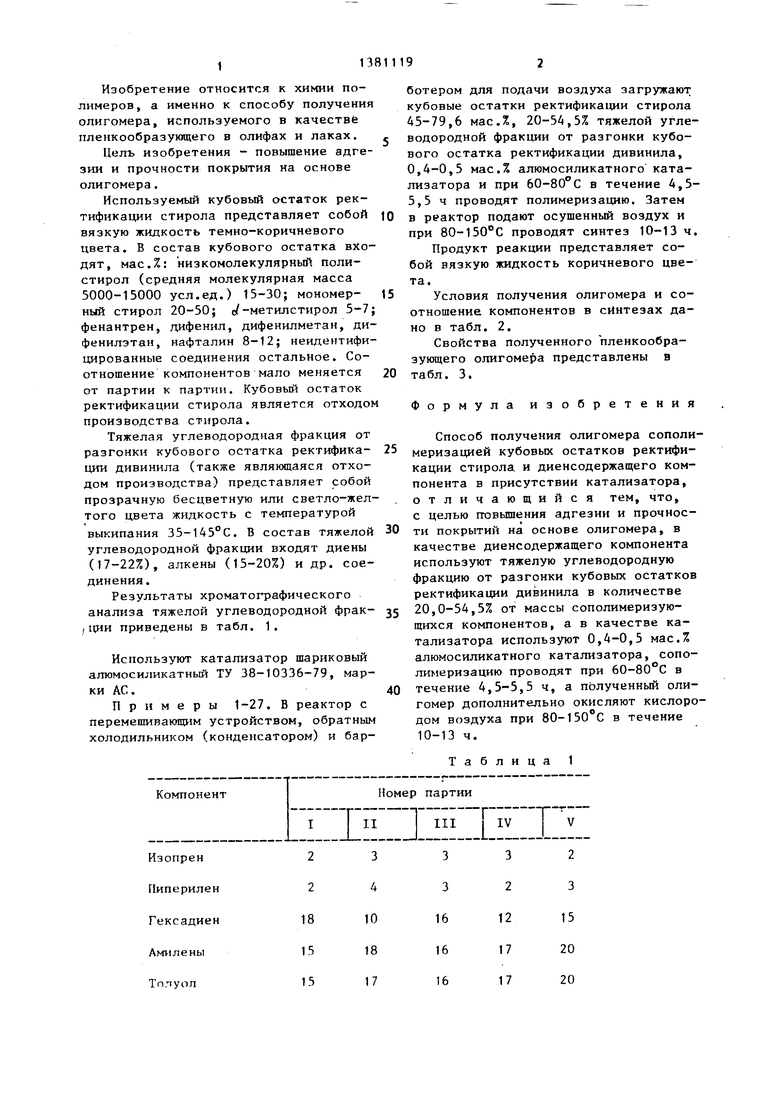

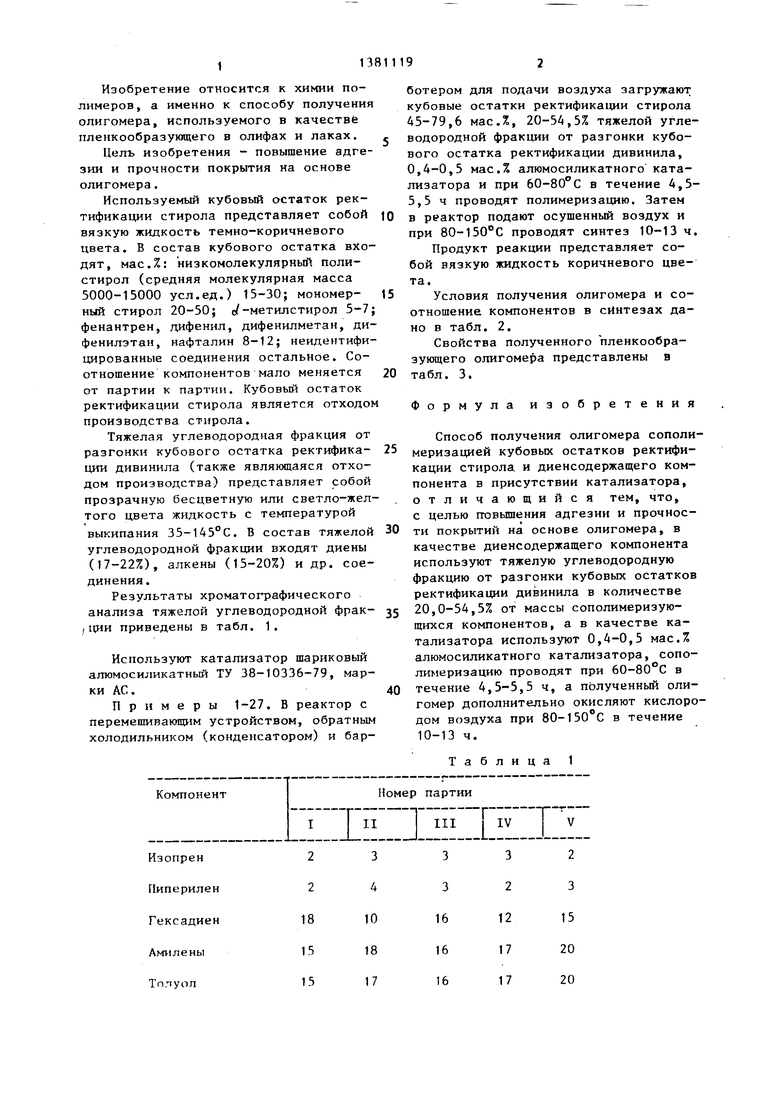

Результаты хроматографического анализа тяжелой углеводородной фрак- 11Р1И приведены в табл. 1.

Используют катализатор шариковый алюмосиликатный ТУ 38-10336-79, марки АС.

Примеры 1-27. В реактор с перемешивающим устройством, обратным холодильником (конденсатором) и барботером для подачи воздуха загружают кубовые остатки ректификации стирола 45-79,6 мас.%, 20-54,5% тяжелой углеводородной фракции от разгонки кубового остатка ректификации дивинила, 0,4-0,5 мас.% алюмосиликатного катализатора и при 60-80°С в течение 4,5- 5,5 ч проводят полимеризацию. Затем в реактор подают осушенный воздух и при 80-150 С проводят синтез 10-13 ч.

Продукт реакции представляет собой вязкую жидкость коричневого цвета.

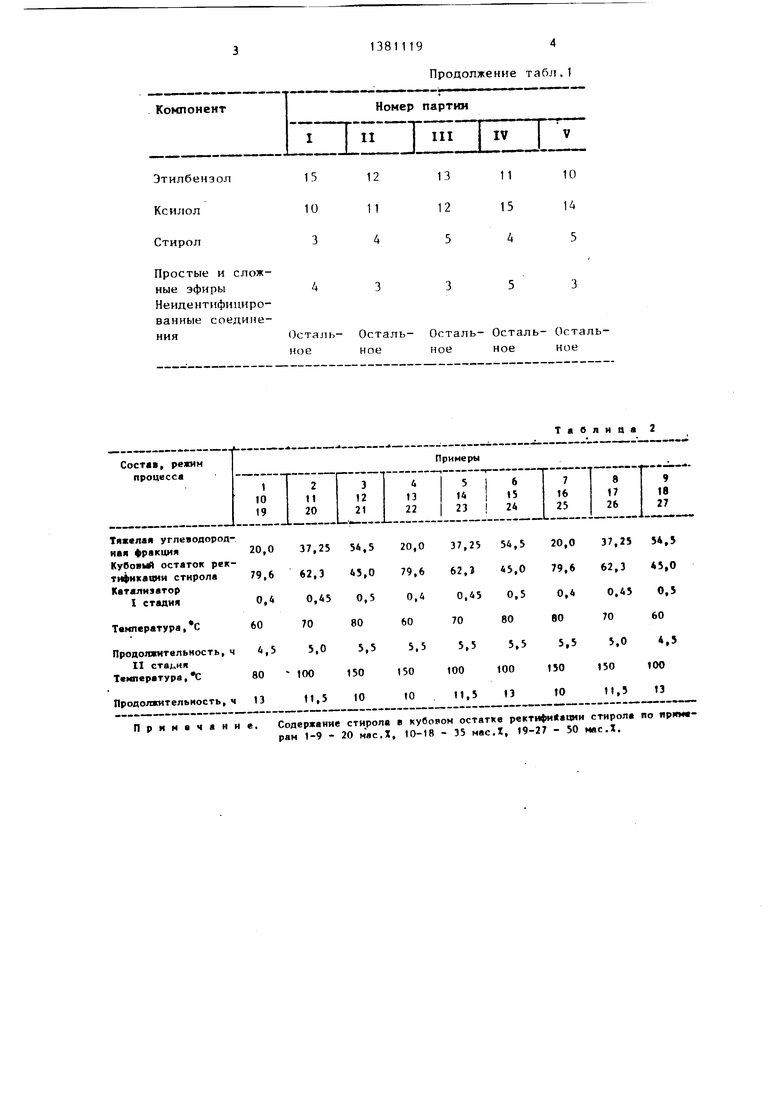

Условия получения олигомера и соотношение компонентов в синтезах дано в табл. 2.

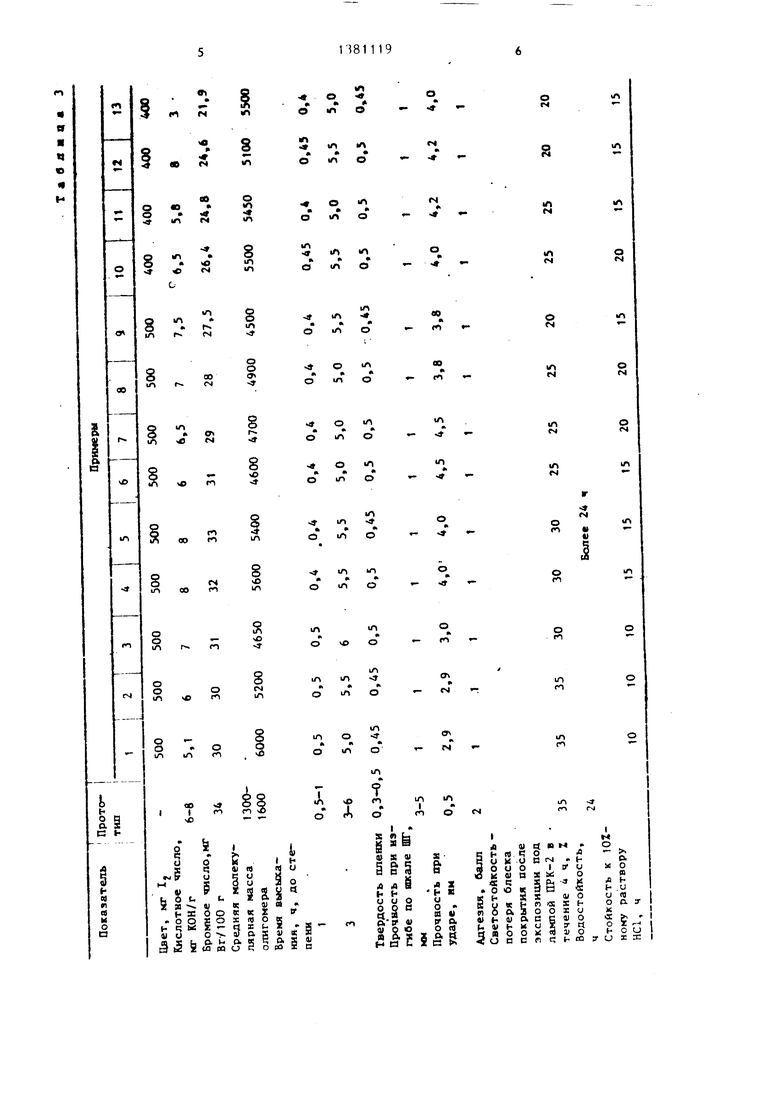

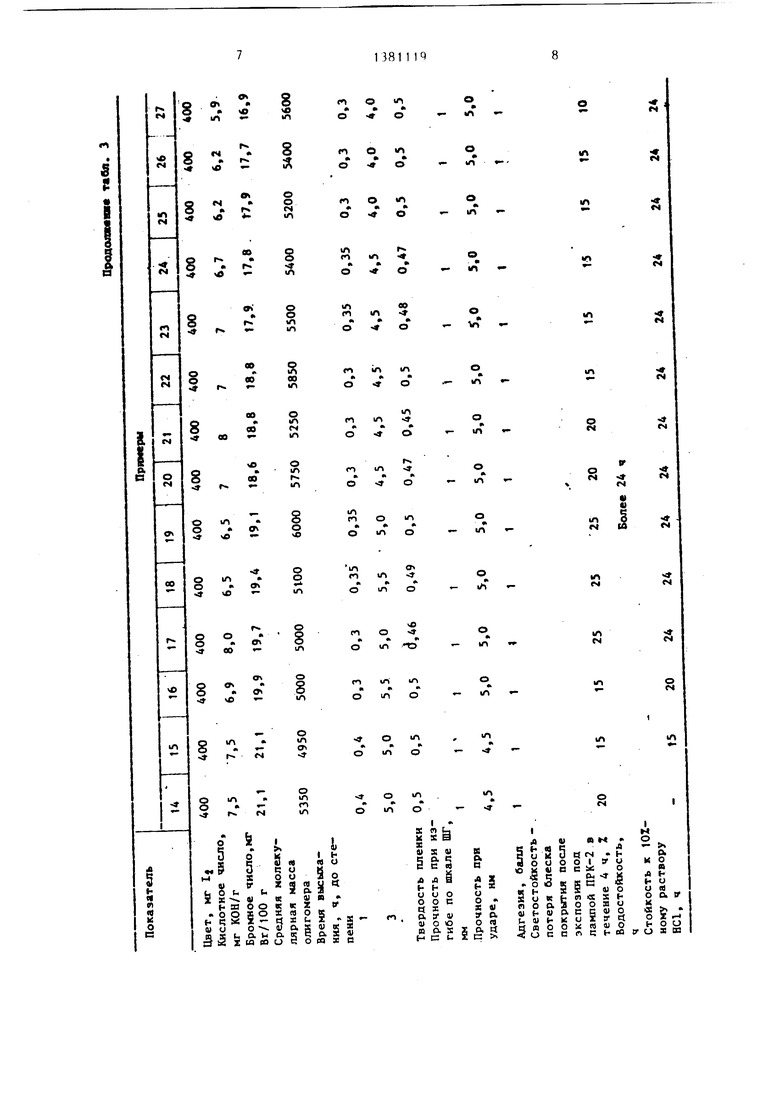

Свойства полученного пленкообразующего олигомера представлены в табл. 3.

Формула изобретения

Способ получения олигомера сополи- меризацией кубовых остатков ректификации стирола и диенсодержащего компонента в присутствии катализатора, отличающийся тем, что, с целью повышения адгезии и прочности покрытий на основе олигомера, в качестве диенсодержащего компонента используют тяжелую углеводородную фракцию от разгонки кубовых остатков ректификации дивинила в количестве 20,0-54,5% от массы сополимеризую- щихся компонентов, а в качестве катализатора используют 0,4-0,5 мас.% алюмосиликатного катализатора, сопо- лимеризацию проводят при 60-80°С в течение 4,5-5,5 ч, а полученный оли- гомер дополнительно окисляют кислородом воздуха при 80-150 С в течение 10-13 ч.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Синтетическая олифа | 1976 |

|

SU585201A1 |

| Способ получения пленкообразующего | 1990 |

|

SU1761770A1 |

| Синтетическая олифа | 1985 |

|

SU1298222A1 |

| СОСТАВ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1989 |

|

SU1639029A1 |

| Состав для покрытия | 1987 |

|

SU1578167A1 |

| Непрерывный способ получения пленкообразующего полимера | 1990 |

|

SU1786039A1 |

| Состав для покрытия | 1990 |

|

SU1770337A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2050371C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

Изобретение относится к лакокрасочной промышленности, а именно к снособам получения олигомера, используемого в качестве пленкообразующего в олифах и лаках. Олигомер, покрытия которого обладают повышенными адгезией и прочностью, получают сопо- лимеризацией кубовых остатков ректификации стирола с 20-54,5% (от общей массы) тяжелой углеводородной фракции от разгонки кубовых остатков ректификации дивинила при 60-80 С в течение 4,5-5,5 ч в присутствии 0,4-0,5% алю- мосиликатного катализатора, а полученный олигомер дополнительно окисляют кислородом воздуха при 80-150°С п течение 10-13 ч. 3 табл.

2 2

18 15 15

3 3

16 16 16

3 2

12 17 17

2 3

15 20 20

Осталь- Осталь- Осталь- Осталь- Остальное ное Ное мое ное

Примечание. Содержание стироле в кубовом остатке ре1сти(1И«ации стирола по примерам 1-9 - 20 мас.Х, 10-18 - 35 мас.Х, 19-27 - 50 мас.Х.

13811194

Продолжение табл,1

Таблица 2

| Способ получения пленкообразующих сополимеров | 1982 |

|

SU1100279A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения сополимеров | 1978 |

|

SU763363A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-03-15—Публикация

1985-07-10—Подача