Изобретение относится к металлургии, а именно к разливке металла сифонным способом в гЛуходонные изложницы,

Цель изобретения - повышение качества поверхности слитка, улучшение его макроструктуры и уменьшение расхода газа.

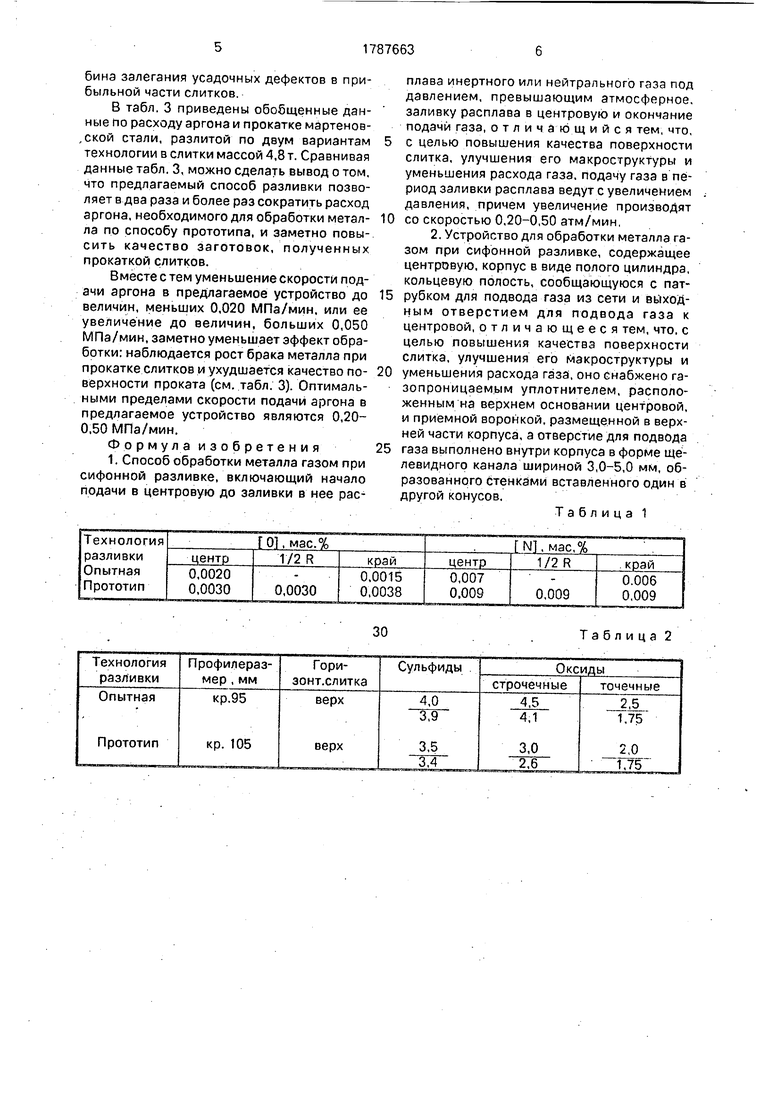

На чертеже дано устройство; общий вид. 3 .....::

Устройство содержит корпус 1 в виде полого цилиндра, кольцевую полость 2, сообщающуюся с патрубком 3 для подвода газа из сети и выходным отверстием для подачи газа к центровой, выполненным внутри корпуса в форме щелевидного канала 4, образованного стенками вставленного один в другой конусов 5 и 6. Кроме того, оно снабжено приемной огнеупорной воронкой 7. Устройство устанавливается на газонепроницаемый уплотнитель 8, расположенный на верхнем основании центровой 9.

Пример. Опыты проводили в промышленных условиях при разливке стали марок 20, 15ХФ, 12-20ХНЗА.ЗОХГСА, ЗОХГСН2А, ШХ15, 65Г и др. в слитки массой 2,7; 3,6 и 4,8 т. С помощью предлагаемого устройства разлили по .14 кустов - плавок (куст - 4 изложницы) в слитки указанных развесов , если разливка плавки осуществлялась на нескольких поддонах .Для сравнения по 20 кустов -плавок аналогичных марок стали разлили с помощью устройства-прототипа.

Перед разливкой стали на верхнее основание центровой укладывали слой огнеупорной массы, асбестового шнура или высокоглиноземистого войлока толщиной 10-20 мм, а затем на газонепроницаемый уплотнитель устанавливали предлагаемое устройство с помощью крана. Присоединение патрубка устройства к аргонопроводу производили гибким рукавом с быстроразъ- емным соединением . После этого на верхнее основание приемной воронки устройства укладывали металлическую крышку, за 5-10 мин до начала разливки металла в центровую вводили аргон под избыточным давлением 0,02 МПа. Продолжительность введения аргона в центровую устанавливали в зависимости от объема ра- бочего пространства изложниц и литниковой системы. В изложницы для слитков массой 2,7 т аргон вводили в течение 5 мин, а для слитков массой 4,8 в течение 10 мин. Перед началом разливки удаляли металлическую крышку с приемной воронки устройства. По ходу разливки металла избыточное давление аргона увеличивали со скоростью от 0,01 до 0,060 МПа/мин.

Ширина щелевидного канала устройства для подачи газа при проведении разливки находилась в оптимальных пределах (3-5

мм)Конусный цилиндр 6 крепили к корпусу устройства сваркой.

После окончания разливки опытного куста изложниц прекращали подачу арго. на и устройство отсоединяли от газопровода. Устройство удаляли с центровой и приступали к его подготовке к следующей плавке.

Металл контролировали в объеме требований ГОСТ и ТУ на каждую марку стали. Дополнительно визуально оценивали качество поверхности слитков, определяли глубину залегания усадочных дефектов в прибыльной части слитков, содержание газов и механические свойства деформированного металла в интервале температур горячей деформации.

Сравнительным анализом результатов исследования стали, разлитой предлагаемым способом и способом, указанным в прототипе, выявили существенные преимущества в качестве опытного металла. Уменьшилось количество и глубина залегания дефектов на поверхности слитков, разлитых

с обработкой аргоном при помощи предлагаемого устройства. Отбраковка металла при прокатке опытных плавок составила в среднем 0,3% против 1,0% на сравнительных плавках. Количество блюмов I категории Качества поверхности увеличилось с 47 (сравнительные плавки) до 64,6% (опытные плавки), a III категории качества уменьшилось с 16,5 до 10,4% соответственно. Заметно понизилась концентрация газов в стали

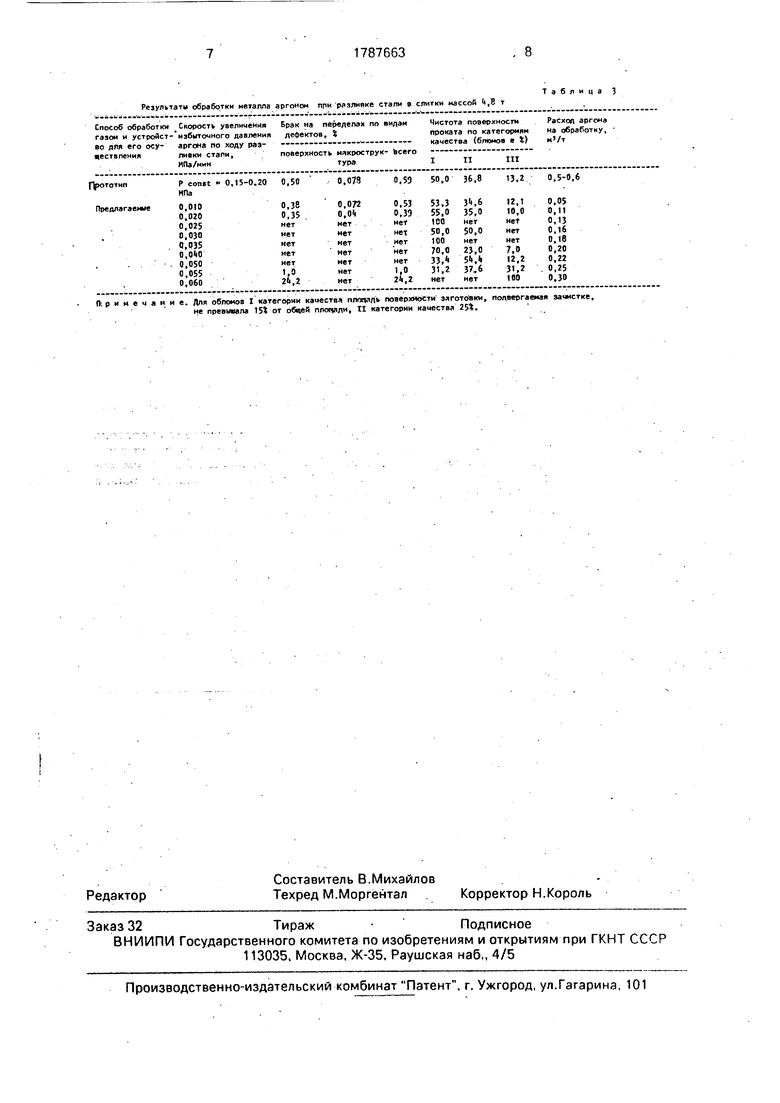

марки 20ХГНТР (см. табл. 1), и в 2 раза увеличилось количество оборотов при скручивании образцов в интервале температур . 1000-1 Т50°С по сравнению со сталью, разлитой по способу прототипа.

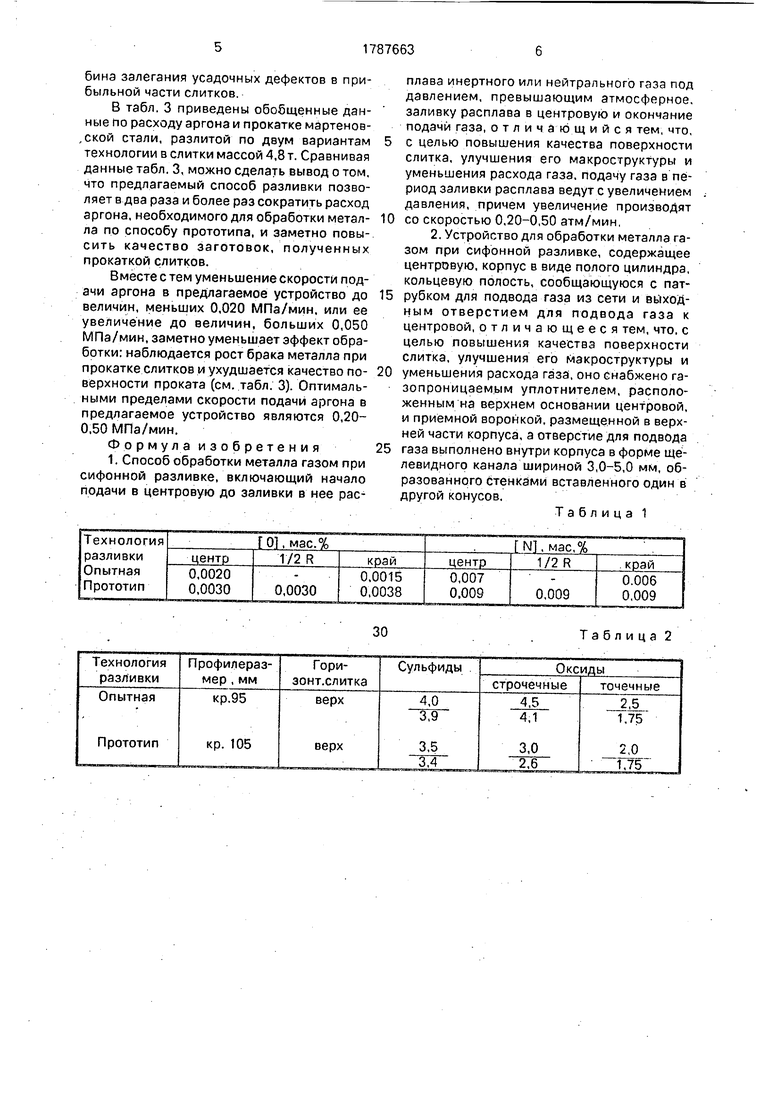

. Обработка по предлагаемому способу позволила заметно уменьшить загрязненность металла неметаллическими включениями, Так, максимальные (числители) и средние (знаменатели) баллы оценки загрязнен.ности стали марки ЗОХГСА приведе- ны.в табл. 2.

Металлографическим анализом поверхности проката, полученного из слитков опытных и сравнительных плавок, установили, что обработка металла аргоном предлагаемым способом уменьшает количество и глубину залегания поверхностных дефектов.

Механические свойства стали, разлитой

по двум вариантам технологии при 20°С удовлетворяли требованиям ГОСТа для контролируемых марок стали и практически не различались. Вместе с тем на 0,6-2% в зависимости от марки стали уменьшалась глубинз залегания усадочных дефектов в прибыльной части слитков.

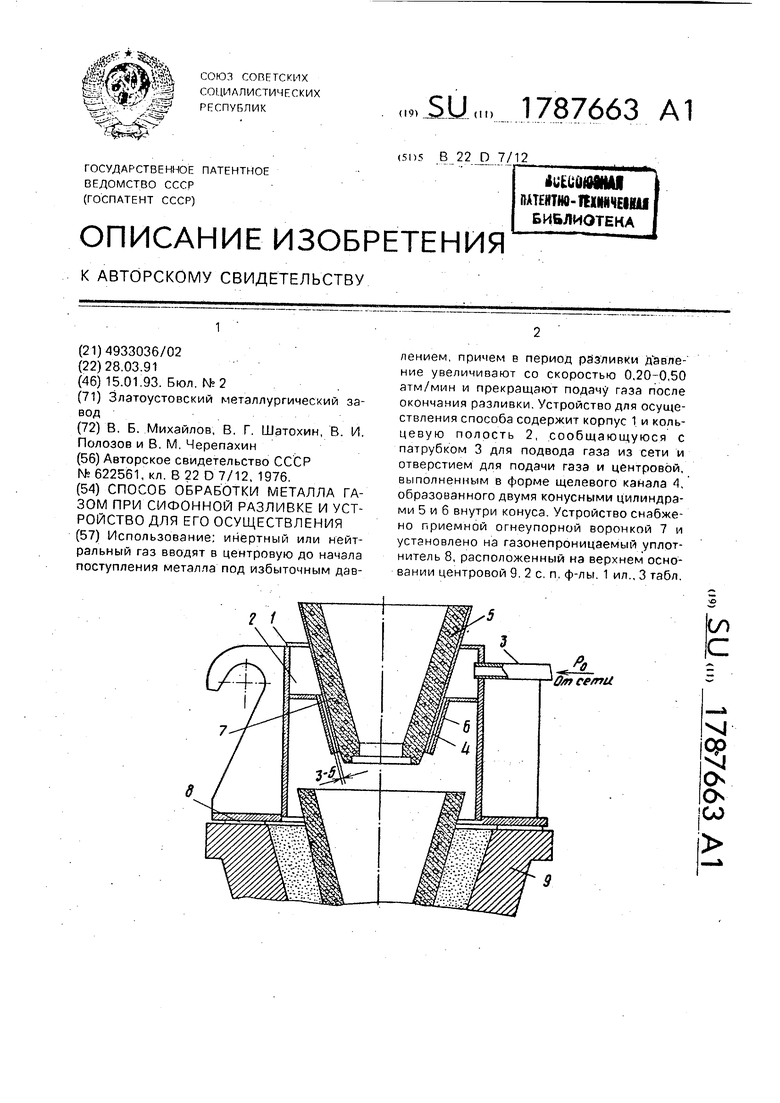

В табл. 3 приведены обобщенные данные по расходу аргона и прокатке мартенов- ,ской стали, разлитой по двум вариантам технологии в слитки массой 4,8 т. Сравнивая данные табл. 3, можно сделать вывод о том, что предлагаемый способ разливки позволяет в два раза и более раз сократить расход аргона, необходимого для обработки метал- ла по способу прототипа, и заметно повысить качество заготовок, полученных прокаткой слитков.

Вместе с тем уменьшение скорости подачи аргона в предлагаемое устройство до величин, меньших 0,020 МПа/мин, или ее увеличение до величин, больших 0,050 МПа/мин, заметно уменьшает эффект обработки: наблюдается рост брака металла при прокатке слитков и ухудшается качество по- верхности проката (см. табл. 3). Оптимальными пределами скорости подачи аргона в предлагаемое устройство являются 0,20- 0,50 МПа/мин.

Форму л а изобретения

1. Способ обработки металла газом при сифонной разливке, включающий начало подачи в центровую до заливки в нее расплава инертного или нейтрального газа под давлением, превышающим атмосферное, заливку расплава в центровую и окончание подачи газа, о т л и ч а ю щ и и с я тем, что, с целью повышения качества поверхности слитка, улучшения его макроструктуры и уменьшения расхода газа, подачу газа в период заливки расплава ведут с увеличением давления, причем увеличение производят со скоростью 0,20-0,50 атм/мин,

2. Устройство для обработки металла газом при сифонной разливке, содержащее центровую, корпус в виде полого цилиндра, кольцевую полость, сообщающуюся с патрубком для подвода газа из сети и выходным отверстием для подвода газа к центровой, отличающееся тем, что, с целью повышения качества поверхности слитка, улучшения его макроструктуры и уменьшения расхода газа, оно снабжено газопроницаемым уплотнителем, расположенным на верхнем основании центровой, и приёмной воронкой, размещенной в верхней части корпуса, а отверстие для подвода газа выполнено внутри корпуса в форме щё- левидногр канала шириной 3,0-5,0 мм, образованного стенками вставленного один в другой конусов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Способ получения слитков спокойной стали | 1991 |

|

SU1787660A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2003 |

|

RU2240204C1 |

| Устройство для сифонной разливки металла | 1987 |

|

SU1713720A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Способ утепления головной части слитка | 1990 |

|

SU1703243A1 |

| Способ разливки металла | 1979 |

|

SU831286A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2006 |

|

RU2334585C2 |

Использование; инертный или нейтральный газ вводят в центровую до начала поступления металла под избыточным давлением, причем в период ра зливки давле- ние увеличивают со скоростью 0.20-0,50 атм/мин и прекращают подачу газа после окончания разливки. Устройство для осуществления способа содержит корпус 1. и коль- цевую полость 2, сообщающуюся с патрубком 3 для подвода газа из сети и отверстием для подачи газа и центровой, выполненным в форме щелевого канала 4, образованного двумя конусными цилиндрами 5 и б внутри конуса. Устройство снабжено приемной огнеупорной воронкой 7 и установлено на газонепроницаемый уплотнитель 8, расположенный на верхнем основании центровой 9. 2 с. п, ф-лы. 1 ил., 3 табл.

30

Таблица 2

Таблица 3 Результаты обработки металла аргоном при разливке стали в слитки массой t,8 т

Способ обработки Скорост увеличения Брак на переделах по вилэмЧистота поверхность Расход аргона газом и устроист- избыточного давления дефектов, % проката по категориям на обработку.

Примечание. Для обломов 1 категории качества плоиал поверхности заготовки, подвергаемая зачистке, не превышала 15 от общей плочали, И категории качества 25%.

| Устройство для защиты струи металла газом | 1976 |

|

SU622561A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-28—Подача