Изобретение относится к испытаниям материалов и может быть использовано для определения рациональной скорости обработки, обрабатываемости материала, выбора технологических режимов и условий его обработки.

Известен способ испытания материалов, включающий резание заготовки материала на различных скоростях резания, измерение температуры резания, электросопротивления материала и определение оптимальной скорости резания по зависимости температуры резания от скорости обработки и температуре максимального электросопротивления материала, Известный способ характеризуется низкой производительностью, высокой трудоемкостью. Настоящим способом невозможно дать экспресс-оценку рациональной скорости обработки материала в производственных условиях.

Наиболее близким техническим решением, взятым за прототип, является способ испытания материала, заключающийся в том, что осуществляют торцевое точекие заготовки материала при заданных условиях обработки, при этом измеряют параметры акустической эмисии (АЭ) и определяют рациональную скорость обработки материала по критерию AN/v, где А - амплитуда, N - интенсивность АЭ, v - скорость обработки.

Способ позволяет дать экспресс-оценку рациональной скорости обработки материала в производственныхусловиях, но обладает низкой точностью. Значение рациональных скоростей обработки, определенные по данному способу, отличаются на 25% от значений, определяемых в ходе прямых стойкостных испытаний.

Целью изобретения является повышение точности обработки за счет определения рациональной скорости обработки.

о

OJ

Ј

Јь

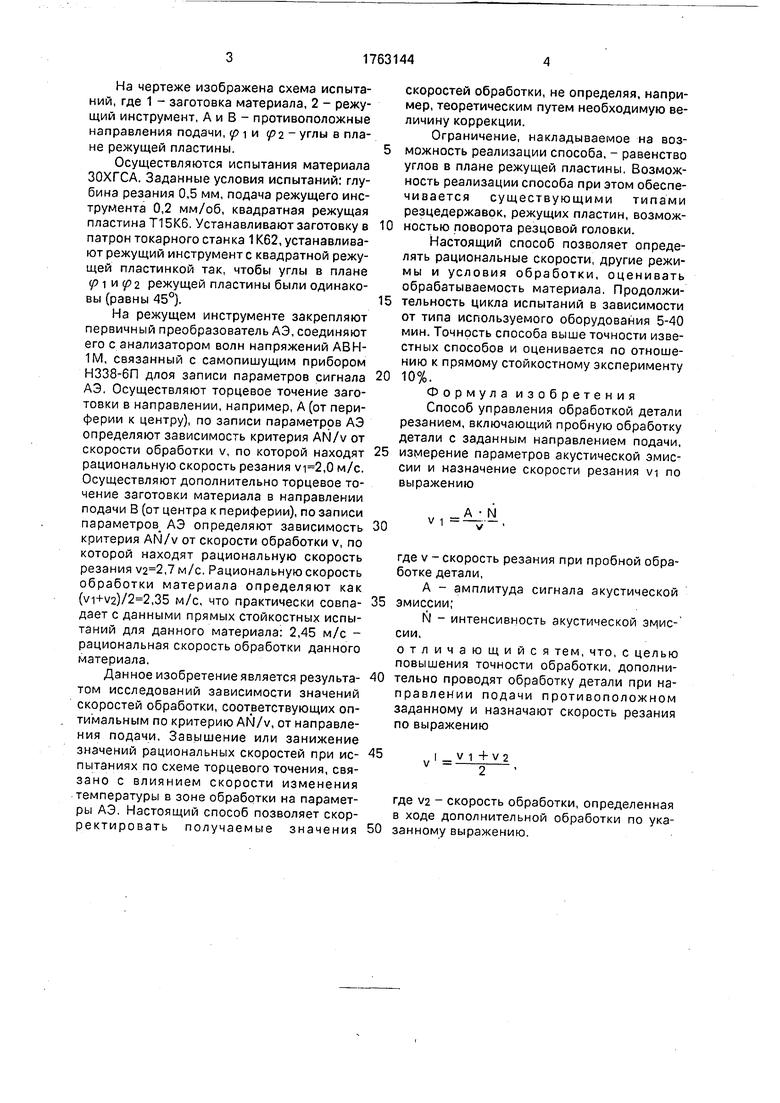

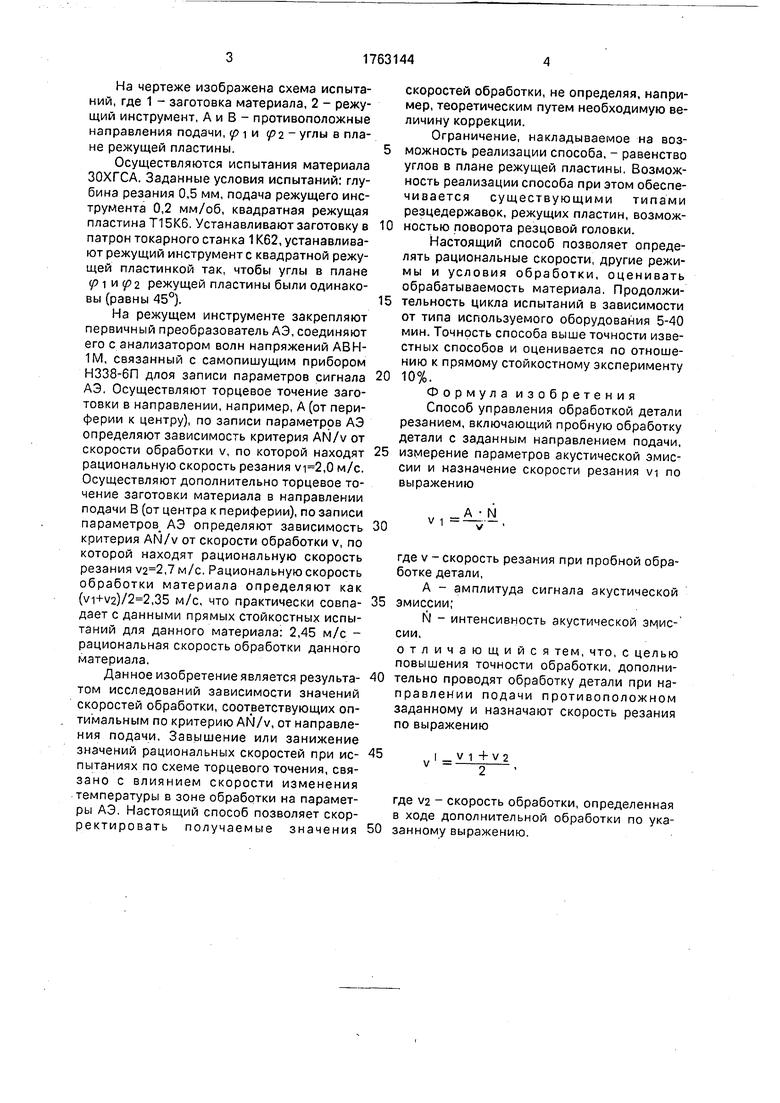

На чертеже изображена схема испытаний, где 1 - заготовка материала, 2 - режущий инструмент, А и В - противоположные направления подачи, р 1 и tf/2 углы в плане режущей пластины.

Осуществляются испытания материала ЗОХГСА. Заданные условия испытаний: глубина резания 0,5 мм, подача режущего инструмента 0,2 мм/об, квадратная режущая пластина Т15К6. Уста на вливают за готовку в патрон токарного станка 1К62, устанавливают режущий инструмент с квадратной режущей пластинкой так, чтобы углы в плане Ч 1 и р2 режущей пластины были одинаковы (равны 45°).

На режущем инструменте закрепляют первичный преобразователь АЭ, соединяют его с анализатором волн напряжений АВН- 1М, связанный с самопишущим прибором Н338-6П длоя записи параметров сигнала АЭ, Осуществляют торцевое точение заготовки в направлении, например, А (от периферии к центру), по записи параметров АЭ определяют зависимость критерия AN/v от скорости обработки v, по которой находят рациональную скорость резания ,0 м/с. Осуществляют дополнительно торцевое точение заготовки материала в направлении подачи В (от центра к периферии), по записи параметров АЭ определяют зависимость критерия AN/v от скорости обработки v, по которой находят рациональную скорость резания ,7 м/с. Рациональную скорость обработки материала определяют как (vi+v2),35 м/с, что практически совпа- дает с данными прямых стойкостных испытаний для данного материала: 2,45 м/с - рациональная скорость обработки данного материала.

Данное изобретение является результа- том исследований зависимости значений скоростей обработки, соответствующих оптимальным по критерию AN/v, от направления подачи. Завышение или занижение значений рациональных скоростей при ис- пытаниях по схеме торцевого точения, связано с влиянием скорости изменения температуры в зоне обработки на параметры АЭ. Настоящий способ позволяет скорректировать получаемые значения

скоростей обработки, не определяя, например, теоретическим путем необходимую величину коррекции.

Ограничение, накладываемое на возможность реализации способа, - равенство углов в плане режущей пластины. Возможность реализации способа при этом обеспечивается существующими типами резцедержавок, режущих пластин, возможностью поворота резцовой головки.

Настоящий способ позволяет определять рациональные скорости, другие режимы и условия обработки, оценивать обрабатываемость материала. Продолжительность цикла испытаний в зависимости от типа используемого оборудования 5-40 мин. Точность способа выше точности известных способов и оценивается по отношению к прямому стойкостному эксперименту 10%.

Формула изобретения

Способ управления обработкой детали резанием, включающий пробную обработку детали с заданным направлением подачи, измерение параметров акустической эмиссии и назначение скорости резания vi по выражению

А N vi --.

где v - скорость резания при пробной обработке детали,

А - амплитуда сигнала акустической эмиссии;

N - интенсивность акустической эмиссии,

отличающийся тем, что, с целью повышения точности обработки, дополнительно проводят обработку детали при на- правлении подачи противоположном заданному и назначают скорость резания по выражению

| V 1 + V2

2

где V2 - скорость обработки, определенная в ходе дополнительной обработки по указанному выражению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки | 1991 |

|

SU1798037A1 |

| Способ выбора технологических среддля МЕХАНичЕСКОй ОбРАбОТКи | 1979 |

|

SU835712A1 |

| Способ оптимизации процесса механической обработки | 1983 |

|

SU1098674A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОБРАБАТЫВАЕМОСТИ МАТЕРИАЛОВ | 2013 |

|

RU2564043C2 |

| Способ прогнозирования стойкости режущего инструмента | 1984 |

|

SU1232380A1 |

| Способ определения относительной обрабатываемости сталей повышенной и высокой обрабатываемости резанием | 1986 |

|

SU1401355A1 |

| Способ оценки обрабатываемости материалов | 1985 |

|

SU1377675A1 |

| Способ экспресс-контроля обработанной поверхности | 1989 |

|

SU1765758A1 |

| Устройство для определения триботехнологических свойств материалов | 1990 |

|

SU1795351A1 |

| Способ определения режущей способности инструмента с многогранной режущей пластиной,размещенного в державке | 1983 |

|

SU1138701A1 |

Использование: испытание материалов для определения рациональной скорости, режимов и условий обработки, обрабатываемости материала. Сущность: проводят торцевое точение заготовок материала в заданном и противоположном направлении подачи режущего инструмента. Измеряют параметры акустической эмиссии и определяют рациональную скорость обработки по параметрам акустической эмиссии и результатам двух проходов, 1 ил. СП с

| Способ определения оптимальной скорости резания | 1978 |

|

SU679320A1 |

| Тутнов И,А., Барзов А.А | |||

| Использование акустической эмиссии для совершенствования технологии изделий атомного машиностроения | |||

| Препринт ИАЭ им | |||

| СПОСОБ ПЕРЕДАЧИ СИГНАЛОВ ПЕРЕМЕННЫМИ ТОКАМИ ПО ПРОВОДАМ ИЛИ КАБЕЛЯМ | 1925 |

|

SU3441A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1992-09-23—Публикация

1990-08-31—Подача