сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для магнитно-абразивной обработки | 1990 |

|

SU1759616A1 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ получения шарикоподшипниковой стали | 1987 |

|

SU1497230A1 |

| Шихта для производства сплава силикохромангана | 1983 |

|

SU1171553A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2012 |

|

RU2499838C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС "ЭКОШЛАК" И СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ | 2016 |

|

RU2637839C1 |

| Способ выплавки никельхромовых сплавов | 1990 |

|

SU1749245A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

Использование: изготовление магнитно-абразивного порошка для обработки подшипниковых сталей. Сущность изобретения: материал выполняют в виде гранул, содержащих ферромагнитную составляющую из сплава на основе железа при следующем соотношении компонентов, мас.%: углерод 0,2-1,0,титан 2,0-5,0,железо - остальное. Снаружи на грануле формируют оболочку из оксидов титана - абразивную составляющую. Гранулы содержат составляющие в следующих количествах, мас.%: ферромагнитная составляющая 90-95, абразивная составляющая 5-10. Материал получают распылением струи расплава водой. 1 табл.

Изобретение относится к области чистовой обработки, а именно к материалам для магнитно-абразивной обработки подшипниковых сталей.

Целью изобретения является повышение производительности обработки подшипниковых сталей за счет подбора составляющих материала и выбора их оптимального соотношения.

Материал для магнитно-абразивной обработки выполняют в виде гранул, содержащих ферромагнитную составляющую из сплава на основе железа следующего состава, мас.%:

Углерод0,2-1,0

Титан2,0-5,0

ЖелезоОстальное

и абразивную составляющую из оксидов титана, причем составляющие взяты в следующих количествах, мас.%:

Ферромагнитная составляющая 90-95

Абразивная составляющая5-10

Материал получают распылением струи расплава водой или окисляющей газовой средой.

Образованию пленки оксидов титана на поверхности гранул способствует контакт диспергирования капель расплава, а затем охлаждающихся гранул с кислородсодержащей средой распыления. Преимущественное содержание оксидов титана в составе оксидной пленки на поверхности гранул объясняется более высоким сродством кислорода с титаном, чем с железом. Для обеспечения максимальной работоспособности магнитно-абразивного материала окисная пленка на поверхности гранул должна иметь достаточную толщину, что достигается при определенном содержании титана в расплаве. При содержании титана в диспергируемом сплаве менее 2% толщина пленки оксидов не превышает 2 мкм, что не обеспеXJ

О СО

сЈ

чивает высоких абразивных свойств материала. Выплавка и особенно распыление сплава с содержанием титана более 5% затруднена из-за резкого увеличения вязкости сплава и образования толстого слоя плотного шлака, препятствующего осуществлению распыления.

Физико-химические расчеты и экспериментальные измерения показывают, что концентрация титана в расплаве от 2 до 5% соответствует присутствию в полученном материале абразивной составляющей в количестве 5-10% от массы гранул, что является достаточным для обеспечения его высокой работоспособности.

Получение материала для магнитно-абразивной обработки в виде гранул сплава железо-углерод-титан по известной схеме; выплавка сплава в индукционной печи - перелив в промежуточное устройство - распы- ление струи расплава представляет значительные трудности в связи с образованием на поверхности расплава в промежуточном устройстве плотного слоя титанистого шлака, затрудняющего равно- мерное поступление металла через отверстие в зону распыления. В связи с этим целесообразно проводить обработку расплава в промежуточном устройстве металлическим кальцием, Эта операция осуществляется порционной присадкой металлического кальция на поверхность переливаемого металла. Металлический кальций, активно взаимодействуя с образующимся шлаком, окисляется. При этом как шлак, так и металлический расплав дополнительно нагревается. Металлический расплав становится менее вязким, а шлак - более жидкоподвижным. Во избежание разбрызгивания металла и шлака из промежу- точногоустройствапорции

присаживаемого металлического кальция ограничиваютО,1 кг. Очередные порции металлического кальция присаживают по мере его сгорания,

В связи с тем, что шлак из промежуточного устройства не удаляется, во избежание загрязнения гранулированного металлического порошка шлаком, последнюю порцию металла в промежуточном устройстве замо- раживают, закрывая отверстие холодным стальным шариком или стальным штырем.

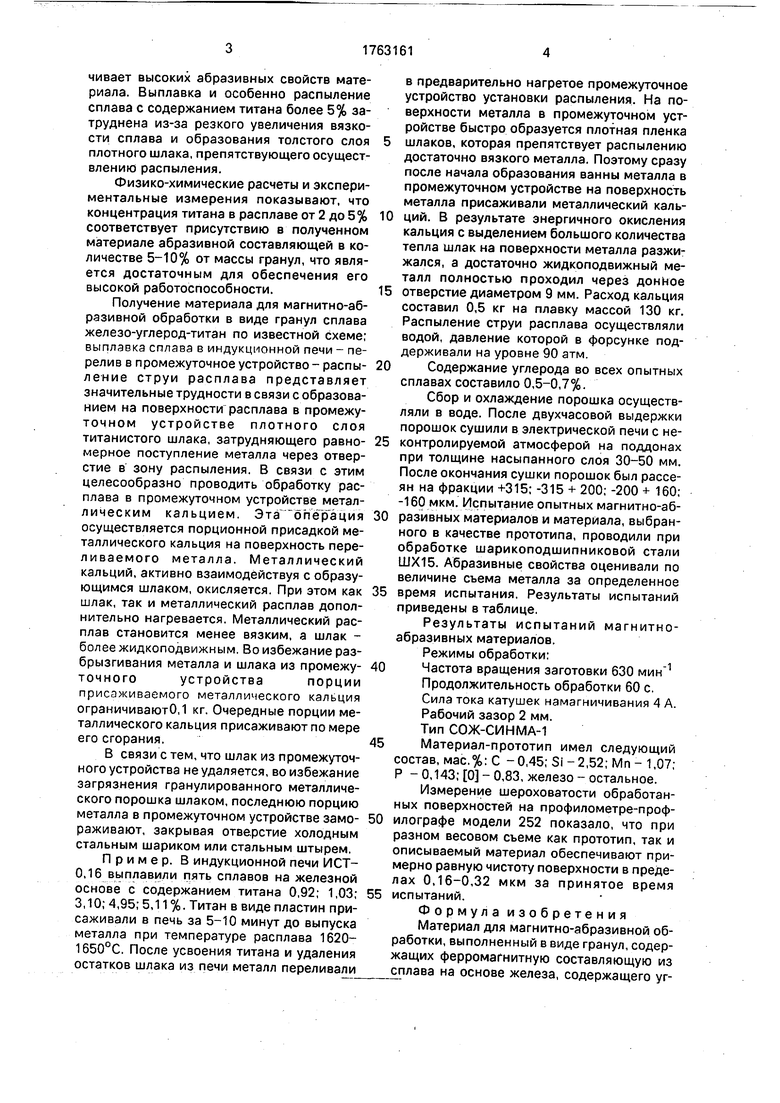

Пример. В индукционной печи ИСТ- 0,16 выплавили пять сплавов на железной основе с содержанием титана 0,92; 1,03; 3,10; 4,95; 5,11%. Титан в виде пластин присаживали в печь за 5-10 минут до выпуска металла при температуре расплава 1620- 1650°С. После усвоения титана и удаления остатков шлака из печи металл переливали

в предварительно нагретое промежуточное устройство установки распыления. На поверхности металла в промежуточном устройстве быстро образуется плотная пленка шлаков, которая препятствует распылению достаточно вязкого металла. Поэтому сразу после начала образования ванны металла в промежуточном устройстве на поверхность металла присаживали металлический кальций. В результате энергичного окисления кальция с выделением большого количества тепла шлак на поверхности металла разжижался, а достаточно жидкоподвижный металл полностью проходил через донное отверстие диаметром 9 мм. Расход кальция составил 0,5 кг на плавку массой 130 кг. Распыление струи расплава осуществляли водой, давление которой в форсунке поддерживали на уровне 90 атм.

Содержание углерода во всех опытных сплавах составило 0,5-0,7%.

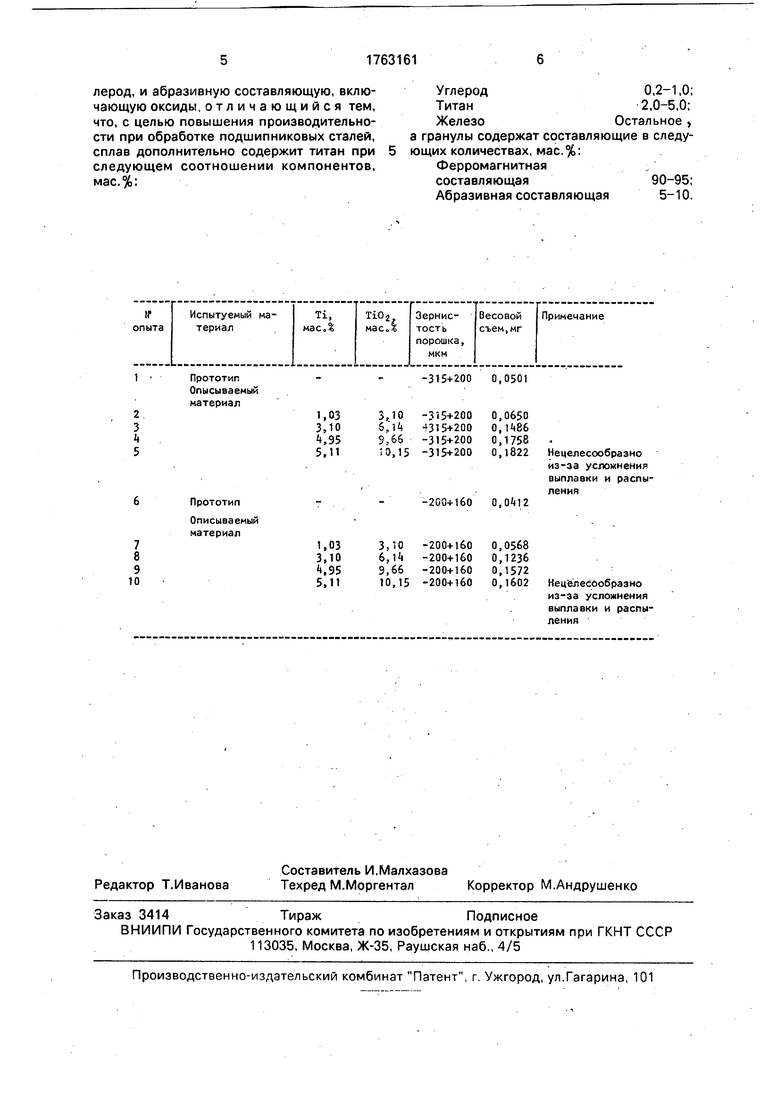

Сбор и охлаждение порошка осуществляли в воде. После двухчасовой выдержки порошок сушили в электрической печи с неконтролируемой атмосферой на поддонах при толщине насыпанного слоя 30-50 мм. После окончания сушки порошок был рассеян на фракции +315; -315 + 200; -200 + 160; -160 мкм. Испытание опытных магнитно-абразивных материалов и материала, выбранного в качестве прототипа, проводили при обработке шарикоподшипниковой стали ШХ15. Абразивные свойства оценивали по величине съема металла за определенное время испытания. Результаты испытаний приведены в таблице.

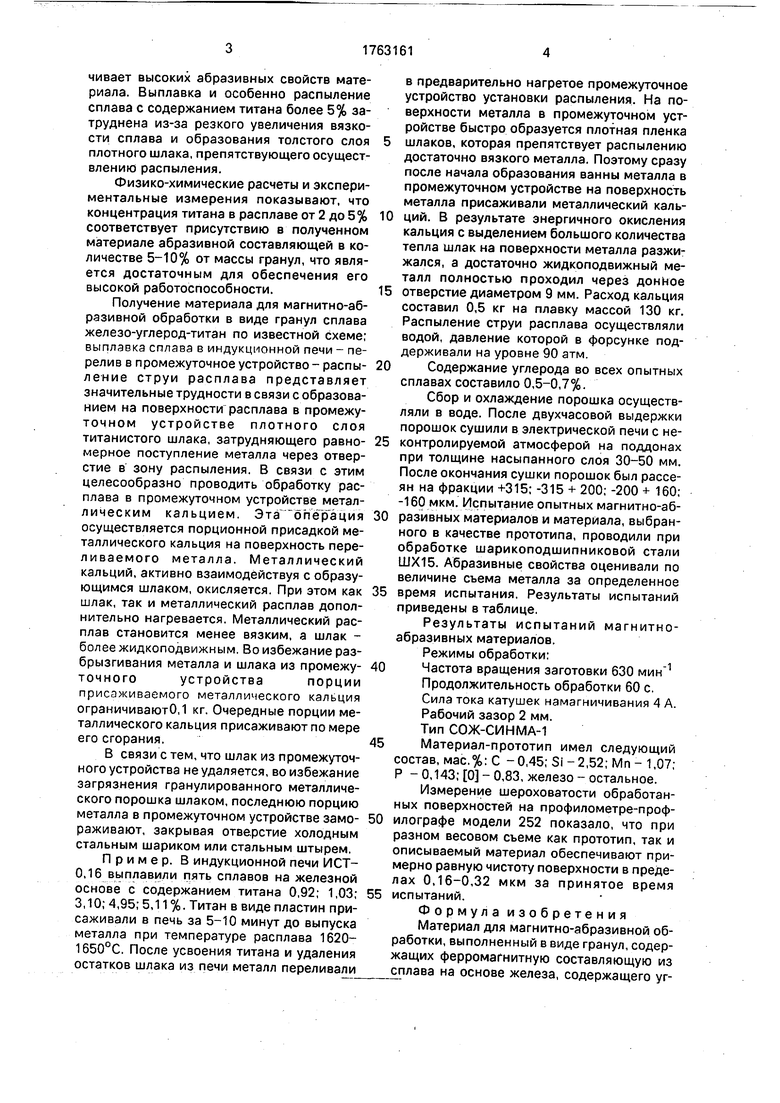

Результаты испытаний магнитно- абразивных материалов.

Режимы обработки:

Частота вращения заготовки 630

Продолжительность обработки 60 с.

Сила тока катушек намагничивания 4 А.

Рабочий зазор 2 мм.

Тип СОЖ-СИНМА-1

Материал-прототип имел следующий состав, мас.%: С -0,45; Si-2,52; Мп - 1,07; Р - 0,143; 0 - 0,83, железо - остальное.

Измерение шероховатости обработанных поверхностей на профилометре-проф- илографе модели 252 показало, что при разном весовом съеме как прототип, так и описываемый материал обеспечивают примерно равную чистоту поверхности в пределах 0,16-0,32 мкм за принятое время испытаний.

Формула изобретения

Материал для магнитно-абразивной обработки, выполненный в виде гранул, содержащих ферромагнитную составляющую из оплава на основе железа, содержащего углерод, и абразивную составляющую, включающую оксиды, отличающийся тем, что, с целью повышения производительности при обработке подшипниковых сталей, сплав дополнительно содержит титан при следующем соотношении компонентов, мас.%:

Прототип

Описываемый материал

1,03 3,10 М5 5,11

Углерод0,2-1,0;

Титан2,0-5,0;

ЖелезоОстальное,

а гранулы содержат составляющие в следующих количествах, мас.%:

Ферромагнитная

составляющая90-95;

Абразивная составляющая5-10.

-2GG+160 0,01(12

из-за усломнения выплавки и распыления

-200+160 -200+160 -200+160 -200+160

0,0568 0,1236 0,1572 0,1602

Нецелесообразно из-за усложнения выплавки и распыления

| Материал для магнитно-абразивной обработки | 1977 |

|

SU703321A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-09-23—Публикация

1990-02-08—Подача