Изобретение относится к чистовой обработке, а именно к материалам для магнитно-абразивной обработки цветных металлов и сплавов.

Целью изобретения является повышение производительности при обработке цветных металлов и сплавов за счет составляющих и оптимального соотношения компонентов материала.

Материал для магнитно-абразивной обработки выполняют в виде гранул, содержащих ферромагнитную составляющую из сплава следующего состава, мас.%:

Углерод0,2 - 1.5

Кремний0,15-0,5

Ванадий2-10

ЖелезоОстальное

и абразивную составляющую из оксидов ванадия, причем гранулы содержат составляющие в следующих количествах, мас.%:

Абразивная составляющая5-15

Ферромагнитная

составляющая85 - 95

Ванадий в сплаве образует твердый раствор и придает ему повышенную твердость. В сплаве с достаточно высоким содержанием углерода образуются карбиды ванадия, которые выполняют роль абразивной составляющей в случае скола оксидов с поверхности гранулы. Кремний является элементом, облегчающим технологию выплавки и распыления сплава, он способствует сфероидизации диспергированных капель перед затвердеванием, что приводит к образованию округлых гранул, наиболее эффективных при магнитно-абразивном полировании. В результате контакта с окисляющей средой на поверхности гранул образуется толстая пленка оксидов. Химический метод не позволяет определить в пленке оксидов долю оксидов ванадия и оксидов железа. Термодинамический анаЁ

V4 (Л О О

СЬ

лиз позволяет утверждать, что процентное содержание оксидов ванадия, по крайней мере на порядок превышает содержание оксидов железа.

Нижний предел содержания ванадия в сплаве определяется тем, что при содержании ванадия менее 2% пленка оксидов на поверхности частиц состоит не только из оксидов ванадия, но и из оксидов железа, что снижает абразивные свойства порошка. При содержании ванадия вуше 10% технология выплавки сплава существенно усложняется из-за образования большого количества шлака на поверхности металла в печи. Кроме того, повышение содержания ванадия в сплаве значительно его удорожает.

Физико-химические расчеты и экспериментальные измерения показывают, что концентрация ванадия в расплаве 2-10 мас.% соответствует присутствию в полученном материале абразивной составляющей в количестве 5 - 15% от массы гранул, что является достаточным для обеспечения высоких абразивных свойств.

Материал изготавливают следующим образом.

Сплав железо-кремний-углерод-ванадий получают сплавлением шихтовых материалов в индукци онной печи. Перед выпуском из печи расплав имеет температуру 1550 - 1650°С в зависимости от содержания углерода. Жидкий металл переливают в промежуточное устройство с донным отверстием, сечение коюрого определяет расход металла во время распыления. Струя расплава диаметром 5,5 - 8 мм диспергируется водой или воздухом, капельки расплава быстро охлаждаются и затвердевают, при этом на поверхности частиц образуется пленка оксидов. Охлаждение образовавшихся гранул происходит в воде. Развитая поверхность гранул способствует образованию пленки оксидов.

П р и м е р. В индукционной печи ИСТ- 0,16 выплавили сплавы на железной основе, которые имели следующее содержание элементов, %: 0,95углерода; 0,38 кремния: 1,90 - 10,12 ванадия. Содержание других примесей не контролировали. Температура расплава в печи перед выпуском составляла 1620°С. Струю металла подвергали распылению водой, давление которой в форсунке составляло 90 атм, Распыленный порошок собирали в приемнике с водой.

Через 2 ч по окончании распыления порошок подвергали сушке в электрической нагревательной печи с неконтролируемой атмосферой. Порошок был насыпан на поддон слоем 30 - 50 мм. Температура в сушильной печи составляла 130°С.

По окончании сушки порошок был рассеян на фракции: +400; -400 + 160: -160 мкм.

Порошок фракций -400 +160 мкм был опробован для магнитно-абразивной обработки образцов цветных металлов.

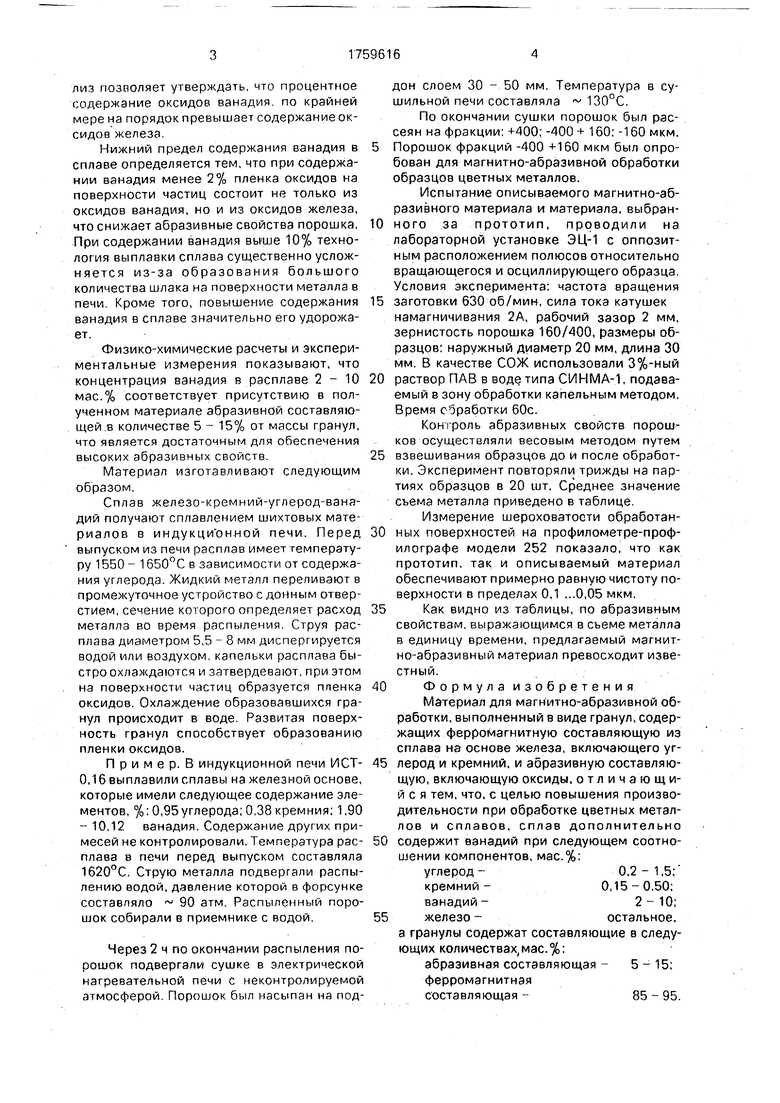

Испытание описываемого магнитно-абразивного материала и материала, выбран0 ного за прототип, проводили на лабораторной установке ЭЦ-1 с оппозит- ным расположением полюсов относительно вращающегося и осциллирующего образца. Условия эксперимента: частота вращения

5 заготовки 630 об/мин, сила тока катушек намагничивания 2А, рабочий зазор 2 мм, зернистость порошка 160/400, размеры образцов: наружный диаметр 20 мм, длина 30 мм. В качестве СОЖ использовали 3%-ный

0 раствор ПАВ в воде типа СИНМА-1, подаваемый в зону обработки капельным методом. Время обработки 60с.

Контроль абразивных свойств порошков осуществляли весовым методом путем

5 взвешивания образцов до и после обработки. Эксперимент повторяли трижды на партиях образцов в 20 шт. Среднее значение сьема металла приведено в таблице.

Измерение шероховатости обработан0 ных поверхностей на профилометре-проф- илографе модели 252 показало, что как прототип, так и описываемый материал обеспечивают примерно равную чистоту поверхности в пределах 0,1 ...0,05 мкм.

5 Как видно из таблицы, по абразивным свойствам, выражающимся в сьеме металла в единицу времени, предлагаемый магнитно-абразивный материал превосходит известный.

0 Формула изобретения

Материал для магнитно-абразивной обработки, выполненный в виде гранул, содержащих ферромагнитную составляющую из сплава на основе железа, включающего уг5 лерод и кремний, и абразивную составляющую, включающую оксиды, отличающийся тем, что, с целью повышения производительности при обработке цветных металлов и сплавов, сплав дополнительно

0 содержит ванадий при следующем соотношении компонентов, мас.%:

углерод-0.2 - 1,5;

кремний-0,15-0.50:

ванадий -2 - 10;

5 железо -остальное,

а гранулы содержат составляющие в следующих количествах, мас.%:

абразивная составляющая - 5-15;

ферромагнитная

составляющая-85-95.

Результаты испытаний магнитно-абразивных порошков

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для магнитно-абразивной обработки | 1990 |

|

SU1763161A1 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ, СОДЕРЖАЩЕЙ НИКЕЛЬ | 1996 |

|

RU2095427C1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| Наполнитель для некапиллярных паяльных зазоров при автовакуумной пайке стали | 1987 |

|

SU1581527A1 |

| Шихта для получения легирующего расплава | 1983 |

|

SU1113417A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

Использование: изготовление материалов для магнитно-абразивной обработки цветных металлов и сплавов. Сущность изобретения: материал выполняют в виде гранул, содержащих ферромагнитную составляющую из сплава на основе железа при следующем соотношении компонентов, мае. %: углерод 0,2- 1,5; кремний 0,15-0,50; ванадий 2-10; железо остальное. На поверхности гранул формируют пленку оксидов - абразивную составляющую. Содержание составляющих в гранулах, мас.%: абразивная составляющая 5 - 15; ферромагнитная составляющая 85 - 95. Материал получают распылением струи расплава водой или воздухом. 1 табл.

Опыт j Испытуемый ма- I териал

Обрабатываемый материал - медь МЗ Материалт лрототип

Описываемый материал

Обрабатываемый материал - дюралюминий Д1б Материал-прототип--0,1М

Описываемый материал

1,90 2,10 7,52 9,96 10,12

it,86 5,06 10,йО

1М1

15,22

0,132

0,202 0,267 0,326 0,33

vaos,z

I Весовой I съем.мг

I

Примечание

ал - медь МЗ

Мб

5,06

10,

k,Sk

15,22

0,2)

0,220 0.371 0,801 0,961 0,970

Нецелесообразно из-эв усложнения выплавки и распыления

it,86 5,06 10,йО

1М1

15,22

0,132

0,202 0,267 0,326 0,33

Нецелесообразно из-за. усложнения оыппавки и распыления

| Материал для магнитно-абразивной обработки | 1977 |

|

SU703321A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-09-07—Публикация

1990-02-08—Подача