Изобретение относится к металлургии, в частности к износостойким легированным чугунам для работы в условиях ударно-абразивного износа.

Цель изобретения - повышение эксплуатационной стойкости, твердости, ударно-абразивной износостойкости и относительной стойкости против фретинг-коррозии.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Введение азота измельчает структуру, образуя нитриды и карбонитриды, повышает износо- и эксплуатационную стойкость. Его влияние начинает сказываться с концентрации 0,05 мае. %. При увеличении содержания азота более 0,3 мас.% увеличивается концентрация нитридов по границам зерен, снижается удароустойчивость и ударно-абразивная износостойкость.

Введение хрома легирует и упрочняет матрицу, увеличивает количество карбидов, повышает твердость и износостойкость, что повышает эксплуатационные свойства. При концентрации хрома до 5,31 мае. % упрочнение матрицы, повышение твердости и эксплуатационных свойств недостаточны. При увеличении содержания хрома более 12,8 мае. % укрупняются карбиды, снижаются пластические свойства и эксплуатационные свойства и стойкость.

Введение церия в количестве 0,02-0,1 мае. % обусловлено его сфероидизирую- щим и модифицирующим влиянием, способностью измельчать структуру и повышать прочностные и эксплуатационные свойства. При его концентрации до 0,02 мае. % модифицирующий эффект недостаточен, а механические и эксплуатационные свойства низкие. При повышении концентрации

о со ел о о

рия более 0,1 мае. % увеличивается угар компонентов, неоднородность структуры и концентрация неметаллических включений по границам зерен, что снижает ударно-абразивную стойкость и эксплуатационные свойства.

Введение алюминия (0,05-0,7) мае. %, меди (0,05-0,5) мае. % и никеля (0,02-2,1) мае. % легирует матрицу, повышает стойкость ее к фретинг-коррозии, ударам и изно- су, повышает эксплуатационную стойкость. При содержании менее нижних пределов эксплуатационные свойства недостаточны, а при содержании более верхних пределов - снижается твердость и эксплуатационные свой- ства.

Введение титана (0,7-1,4) мае. % и фосфора (0,10-0,6) мае. % задерживает рост зерен, расширяя интервал закалочных температур, обеспечивает образование слож- ных карбидов, которые, будучи более дисперсными и менее склонными к коагуляции, существенно повышают износостойкость и эксплуатационные свойства чугуна как в литом соотношении, так и после тер- мической обработки. При концентрации титана до 0,7 мае. % и фосфора до 0,10 мае. % основной упрочняющей фазой в структуре являются крупные карбиды типа М2С и карбиды цементитного типа, а износостой- кость, микротвердость и эксплуатационные свойства недостаточны. При их содержании более верхних пределов снижаются однородность структуры и стабильность механических и эксплуатационных свойств.

Кальций в количестве (0,002-0,01) мае. % и алюминий (0,05-0,7) мае. % очищают границы зерен и повышают эксплуатационную стойкость. При содержании кальция более 0,01 мае. % и алюминия более 0,7 мае, % происходит графитизация и снижаются плотность, твердость чугуна, его эксплуатационные свойства. При содержании кальция до 0,002 мае. % и алюминия менее 0,05 мае. % увеличивается концентрация вклю- чений неметаллического характера в чугуне, снижаются компактность графита, износостойкость и надежность деталей, работающих в условиях ударно-абразивного износа.

Содержание основных компонентов: уг- лерод (2,3-3,3) мае. %, кремний (0,9-2,0) мае, % и марганец (0,4-0,8) мае. % принято с учетом производства износостойких отливок, работающих в условиях ударно-абразивного износа. При содержании их больше верхних пределов снижаются твердость,

удароустойчивость и эксплуатационные свойства. При концентрации менее нижних пределов снижаются однородность структуры, эксплуатационная стойкость.

Пример. Выплавку чугунов проводят в индукционных тигельных печах типа МГП- 102. В качестве шихтовых материалов используют чугунный лом, литейные и передельные чугуны, никель, возврат собственного производства и ферросплавы. Технология плавки включает расплавление передельного и литейного чугунов, чугунного лома, введение возврата собственного производства, феррохрома, ферромарганца и силикокальция, микролегирование алюминием и никелем, модифицирование фер- роцерием и ферротитаном. Заливку литейных форм производят модифицированным чугуном при температуре 1430- 1460°С.

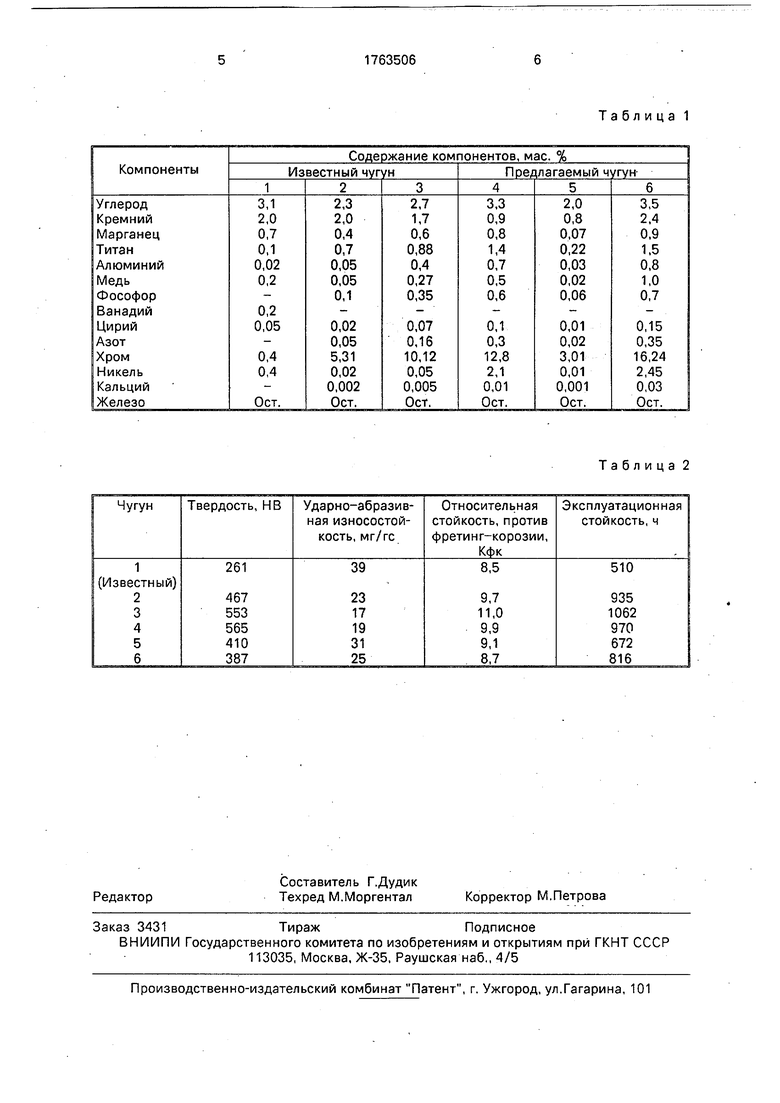

В табл. 1 приведены химические составы чугунов опытных плавок; в табл. 2 - механические и эксплуатационные свойства чугунов. Испытания на износостойкость проводили по ГОСТ 23.207-79. Определение механических свойств проводили на стандартных образцах.

Как видно из данных табл. 2, предлагаемый чугун обладает более высокими значениями эксплуатационных свойств, чем базовый чугун.

Формула изобретения Износостойкий чугун, содержащий углерод, кремний, марганец, церий, титан, алюминий, медь, никель, хром и железо, о т- личающийся тем, что, с целью повышения эксплуатационной стойкости, твердости, ударно-абразивной износостойкости и относительной стойкости против фретинг- коррозии, он дополнительно содержит азот, фосфор и кальций при следующем соотношении компонентов, мае. %:

Углерод2,3-3,3

Кремний. 0,9-2,0

Марганец0,4-0,8

Церий0,02-0,1

Титан0,7-1,4

Алюминий0,05-0,7

Медь0,05-0,5

Никель0,02-2,1

Хром5,31-12,8

Азот0,05-0,3

Фосфор0,10-0,6

Кальций0,002-0,01

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| Жаростойкий чугун | 1989 |

|

SU1696561A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Лигатура для чугуна | 1990 |

|

SU1705391A1 |

| Чугун | 1988 |

|

SU1627582A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

Изобретение относится к металлургии, в частности к износостойким чугунам для изготовления литых деталей, работающих в условиях ударно-абразивнрго износа. Сущность изобретения: чугун дополнительно содержит азот, кальций и фосфор при следующем соотношении компонентов, мае. %: углерод 2,3-3,3, кремний 0,9-2,0, марганец 0,4-0,8, церий 0,02-0,1, титан 0,7- 1,4, алюминий 0,05-0,7, медь 0,05-0,5, никель 0,02-2,1, хром 5,31-12,8, азот 0,05-0,3, фосфор 0,10-0,6, кальций 0,002-0,01, железо - остальное. Данный чугун имеет следующие свойства: НВ 467-565, ударно-абразивная износостойкость 17-23 мг/гс, относительная стойкость против фретинг-коррозии 9,7-11,0 Кфк, эксплуатационная стойкость 935-1062ч. 2 табл. w Ј

Таблица 2

| ИЗНОСОСТОЙКИЙ ЧУГУН | 0 |

|

SU195118A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент Великобритании № 1472292, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-23—Публикация

1990-12-17—Подача