Изобретение относится к черной металлургии, в частности, к составу стали преимущественно для разливки в изложницы и на МНЛЗ.

Цель изобретения - повышение плотности и относительного удлинения и пластичности литого металла.

Сталь предложенного и известного составов выплавляют в лабораторном конвертере емкостью 1,5 т. Сталь разливают сифоном на слитки массой 800 кг. При разливке отбирают пробы жидкой стали, в которой определяют содержание углерода, марганца, кремния, хрома, никеля, меди, азота, алюминия кислоторастворимого и титана. Для определения содержания водорода в жидкой стали отливают в массивную пробницу (обеспечивающую ускоренную

кристаллизацию жидкого металла) пальчиковую пробу, которую закаливают в воде и затем хранили в сухой углекислоте до проведения анализа. Анализ выполняют на специализированном приборе фирмы Леко. Содержание активного кислорода в жидкой стали в изложнице определяют с помощью устройства контроля окисленности стали типа УКОС-1. Из полученных слитков вырезают поверхностный слой металла толщиной 10 мм и изготавливают образцы кубической формы (для измерения плотности) и плоские образцы (для испытаний на растяжение). Плотность металла определяют по отношению массы образца к его объему. Пластичность металла оценивают по величине относительного удлинения обазцов при испытаниях на растяжение.

VI О

со ел

hO

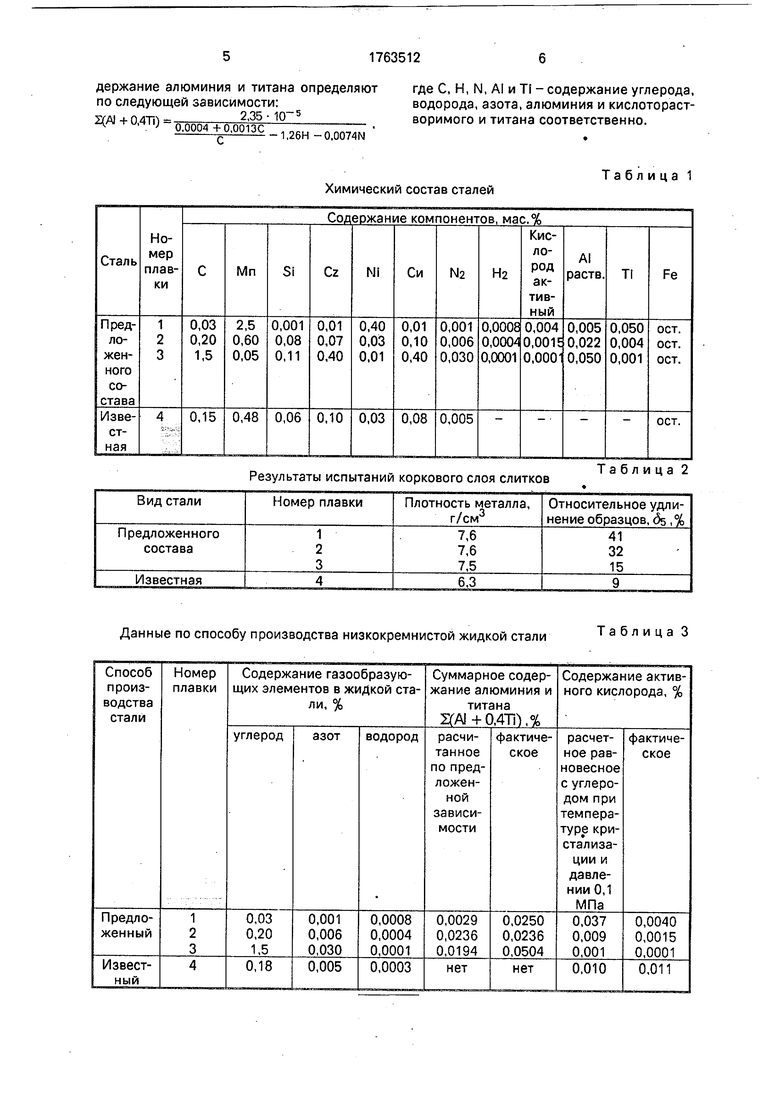

Химический состав стали предложенного и известного составов и результаты испытаний металла приведены в табл. 1 и 2.

Сущность способа заключается в следующем. Для повышения плотности и пластичности литого металла необходимо исключить газообразование при кристаллизации жидкой стали, в котором участвуют закись углерода, водород и азот. Так как общее давление выделяющихся газов не должно превышать атмосферного, то парциальное давление закиси углерода должно быть ниже атмосферного и тем ниже, чем выше содержание водорода и азота в жидкой стали. Снижение парциального давления закиси углерода обеспечивается введением в жидкую сталь алюминия и титана до получения содержаний активного кислорода ниже равновесных с углеродом при атмосферном давлении. Экспериментально установлено, что минимально допустимое содержание алюминия и титана может быть определено из зависимостия

2.35-

Z(AI+0,4Ti)

0.0004 +0.0013С

-1.26Н -0.0074N

где С, Н, N, Al, Ti - содержание углерода, водорода, азота, алюминия растворимого и титана соответственно в жидкой стали, %. Примеры выполнения способа. Предложенный способ производства низкокремнистой жидкой стали использован при проведении опытных плавок, приведенных в табл. 1. В конвертере емкостью 1,5 т выплавляют полупродукт, который сливают в сталеразливочный ковш. В процессе выпуска из агрегата металл легируют в ковше для получения необходимых содержаний хрома, никеля, меди, азота, а также раскисляют марганцем, кремнием, алюминием и титаном. При этом для расчета расхода вторичного алюминия и ферротитана определяют минимально допустимое содержание алюминия растворимого и титана по предложенной зависимости с учетом содержаний углерода, водорода и азота в жидкой стали. Содержание углерода в готовой стали рассчитывают по данным о его остаточном содержании в полупродукте с учетом ввода этого элемента в сталь легирующими и раскисляющими добавками. Содержание водорода и азота принимают по результатам экспериментального определения их содержаний в полупродукте перед его выпуском из конвертера. Содержание активного кислорода в готовой жидкой стали в изложнице определяют устройством контроля окислен- ности стали типа УКОС-1. Расчет содержаний активного кислорода, равновесных с углеродом при атмосферном давлении и

температуре кристаллизации стали, производят по известным термодинамическим данным. Сталь разливают в глуходонные изложницы с утепленной головной частью.

Данные о химическом составе низкокремнистой жидкой стали и способе ее производства приведены в табл. 1 и 3, а результаты испытаний - в табл. 2. Полученные результаты показывают, что содержа0 ния алюминия и титана в готовой жидкой низкокремнистой стали выше минимально допустимых значений, определенных по предложенной зависимости. При этом содержание активного кислорода в такой ста5 ли было ниже равновесных с углеродом при атмосферном давлении и температуре кристаллизации стали. Литой металл из такой стали обладает более высокими плотностью и пластичностью в корковой зоне, чем ме0 талл из известной стали.

Применение предложенного способа производства низкокремнистой жидкой стали позволяет повысить плотность и пластичность литого металла.

5 Формула изобретения

1.Сталь, содержащая углерод, марганец, кремний, хром, никель, медь, азот и железо, отличающаяся тем, что, с целью повышения плотности и относитель0 ного удлинения, она дополнительно содержит водород, кислород активный, алюминий кислоторастворимый и титан при следующем соотношении компонентов, мае. %: Углерод0,03-1,5

5 Марганец0,05-2,5

Кремний0,001-0,11

Хром0,01-0,40

Никель0,01-0,40

Медь 0,01-0,40

0 Азот0,001-0,030

Водород0,0001-0,0008

Кислород активный 0,0001-0,004

Алюминий

кислоторастворимый 0,005-0,050

5 Титан0,001-0,050

ЖелезоОстальное

2.Способ производства стали, включающий выплавку металла в сталеплавильном агрегате, выпуск его в ковш, раскисление

0 марганцевыми и кремнийсодержащими ферросплавами в ковше и разливку в изложницы или на МНЛЗ, отличающийся тем, что, с целью повышения плотности и пластичности металла коркового слоя слит5 ка, сталь дополнительно раскисляют алюминием и титаном до получения содержания активного кислорода ниже равновесных с углеродом при атмосферном давлении и температуре кристаллизации стали значе- ний, при этом минимально допустимое содержание алюминия и титана определяют по следующей зависимости:

2,35- 10 5

ДА1 + 0,4Ti)

0,0004 + 0,00130

-1.26Н -0.0074N

где С, Н, N, AI и Ti - содержание углерода, водорода, азота, алюминия и кислотораст- воримого и титана соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1989 |

|

SU1754788A1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ СТАЛИ | 1991 |

|

RU2026364C1 |

| Сталь | 1990 |

|

SU1749296A1 |

| Способ получения слитков кипящей стали | 1988 |

|

SU1569076A1 |

| СПОСОБ И ШИХТА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ КОНСТРУКЦИОННОЙ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2534715C2 |

| Комплексная добавка для обработки сталей | 1987 |

|

SU1420054A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

Сущность изобретения: сталь дополнительно содержит водород, кислород активный, алюминий кислоторастворимый, титан при следующем соотношении компонентов, мае. %: углерод 0,03-1,5; марганец 0,05-2,5; кремний 0,001-0,11; хром 0,01-0,40; никель 0,01-0,40; медь 0,01-0,40; азот 0,001-0,030; водород 0,0001-0,0008, кислород активный 0,0001-0,004, алюминий кислоторастворимый 0,005-0,050; титан 0,001-0,050, железо - остальное. Способ включает выплавку металла, выпуск в ковш и раскисление марганцевыми и кремнийсодержащими ферросплавами. Сталь дополнительно раскисляют алюминием и титаном до получения содержания активного кислорода ниже равновесного с углеродом при атмосферном давлении и температуре кристаллизации стали. Минимально допустимое содержание алюминия и титана определяют из зависимости Z(AI + 0,4 Ti) 235 (0,0004 + 0,0013 С/С) -1,26 Н - 0.007 N. Применение предлагаемой стали повысит плотность и пластичность литой стали и качество слитков. 2 с.п. ф-лы, 3 табл. Ё

Химический состав сталей

Результаты испытаний коркового слоя слитков

Данные по способу производства низкокремнистой жидкой стали

Таблица 1

Таблица 2

Таблица 3

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| РЕЛЕ | 1924 |

|

SU1050A1 |

| Шнееров Я.А., Вилевщук В.А | |||

| Полуспокойная сталь | |||

| М.: Металлургия, 1973, с | |||

| Полу генеративная топка для сжигания влажного торфа | 1921 |

|

SU368A1 |

Авторы

Даты

1992-09-23—Публикация

1989-07-31—Подача