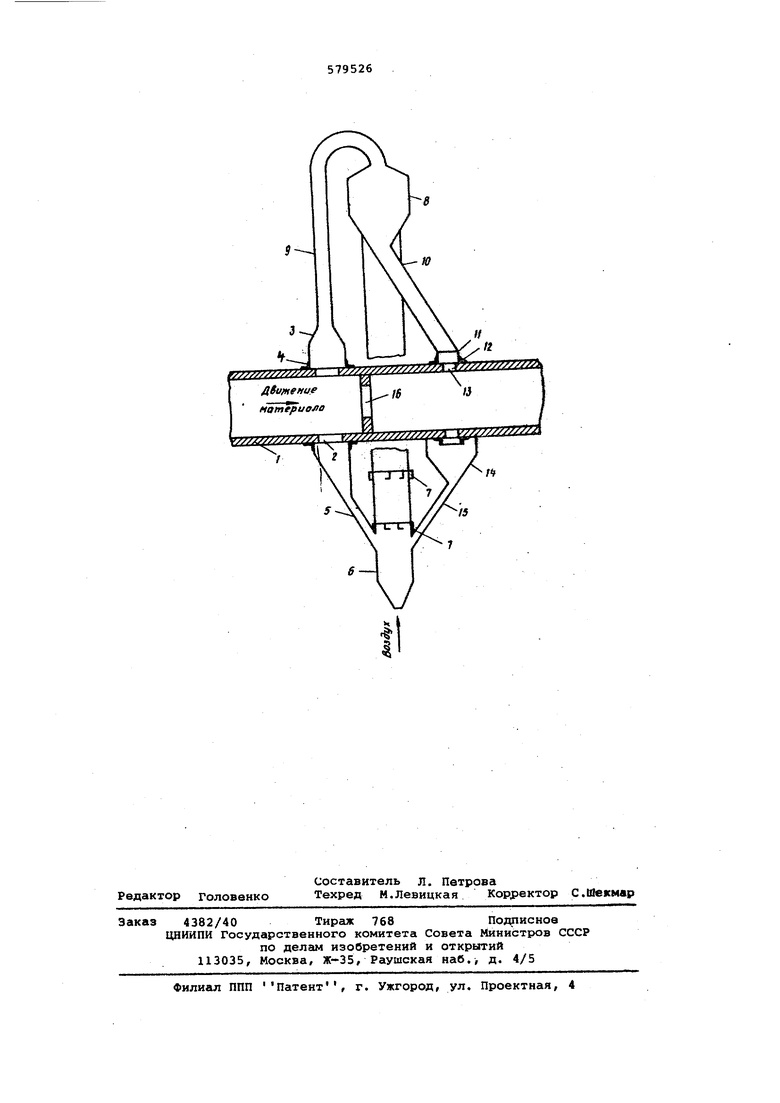

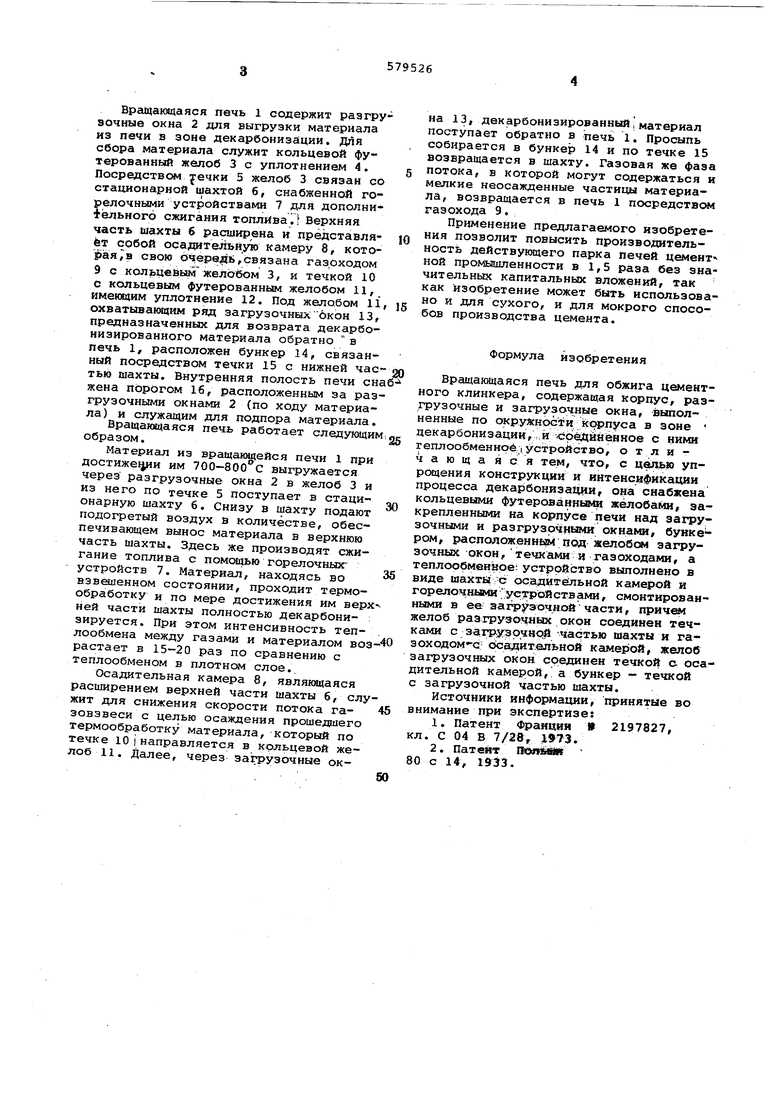

Изобретение относится к цеь ентной промышленности, а именно - к устройствэм, предназначенным для обжига цементного клинкера или подобньк ему материалов . Известны различные конструкции вращаюищхся печей, в которых наиболее теплонапряженный процесс обжига цементного клинкера - декарбонизация вынесен за пределы печного агрегата 1 Недостатками известных вращающихся печей являются большие габариты теплообменных устройств по высоте, необходимость строительства дорогостоящих этажерок под выносные теплообменники, Наиболее близкой по технической сущ ности и достигаемому результату являет ся вращающаяся печь для обжига цементного клинкера, содержащая корпус, разгрузочные и загрузочные окна, вьтолнен ные по окружности корпуса в зоне декар бонизации, и соединенное с ними теплообменное устройство |2j . Однако известная вращакмцаяся печь отличается сложностью конструкции (тяжелые футерованные трубы навешиваются непосредственно на обечайку печи и вращаются вместе с печью), а также недостаточной интенсивностью процессов теплообменника между газами и материалами . Целью изобретения является упрощение конструкции и интенсификация процесса декарбонизации. Указанная цель достигается тем, что вращгиощаяся печь для облсига цементного клинкера, содержащая корпус, разгрузочные и загрузочные окна, выполненные по окружности в зоне декарбонизации, и соединенное с ними теплообменное устройство, снабжена кольцевыми футерованнь 1 желобами, закрепленными на корпусе печи над загрузочньилн и разгрузочнымг-i окнами, бункером, расположенным под желобом загрузочных окон, /течками и газоходами, а теплообменное устройство выполнено в виде шахты с осгщительной камерой и горелочными устройствами, смонтированными в-ее загрузочной части, причем желоб разгрузочньгх окон соединен течками с загрузочной частью шахты и га- зоходалш с осадительной камерой, желоб загрузочных окон соединен течкой с осадительноП камерой, а бункер течкой с э&груэочной частью шахты. На. ч ёрт еже и з обр ажена вра щающа не я печь, общий вид. Вращакмцаяся печь 1 содержит разгру эочные окна 2 для выгрузки материала из печи в зоне декарбонизации. Для сбора материала служит кольцевой футерованный желоб 3 с уплотнением 4, Посредством уечки 5 желоб 3 связан со стационарной шахтой б, снабженной горелочными устройствами 7 для дополнительного сжигания топлива. Верхняя часть шахты 6 расширена и прёдставляёт собой ocafiHTe bHjno камеру 8, кот свою очере б, связан а газоходом 9 с кольцейьмжелобом 3, и течкой 10 с кольцевым футерованным желобом 11,. нменяцим уплотнение 12. Под желобом 11 охватываквдим ряд загрузочных окон 13, предназначенных для возврата декарбонизированиого материала обратно в печь 1, расположен бункер 14, связанный посредством течки 15 с нижней час тью шахты. Внутренняя полость печи сн жена порогом 16, расположенным за раз грузочными окнами 2 (по ходу материала) и служащим для подпора материала. Вращающаяся печь работает еледугодим образом. Материал из вращающейся печи 1 при достиже1 ии им 700-800 С выгружается через разгрузочные окна 2 в желоб 3 и из него по течке 5 поступает в стационарную шахту 6. Снизу в шахту подают подогретый воздух в количестве, обеспечивающем вынос материала в верхнюю часть шахты. Здесь же производят сжигание топлива с помощью горелочныхустройств 7. Материал, находясь во взвейенном состоянии, проходит термообработку и по мере достижения им верх ней части шахты полностью декарбони- : зируется. При этом интенсивность теплообмена между газами и материалом воз растает в 15-20 раз по сравнению с теплообменом в плотном слое. Осадительная камера 8, являющаяся расширением верхней части шахты 6, слу жит для снижения скорости потока газовзвеси с целью осаждения прошедшего термообработку материала, который по течке 10 j направляется в кольцевой желоб 11. Далее, через загрузочные окна 13, декарбонизированныЙ материал поступает обратно в печь 1. Просыпь собирается в бункер 14 и по течке 15 возвращается в шахту. Газовая же фаза потока, в которой могут содержаться и мелкие неосажденные частицы материала, возвращается в печь 1 посредстве газохода 9. Применение предлагаемого изобретения позволит повысить производительность действующего парка печей цемент ной пpo йЛIшeннocти в 1,5 раза без значительных капитальных вложений, так как изобретение может быть использовано и для сухого, и для мокрого способов производства цемента. Формула изобретения Вращающаяся печь для обжига цементного клинкера, содержащая корпус, разгрузочные и загрузочные окна, выполненные по окружности корпуса в зоне декарбонизации, ,и боёДЙНВННое с ними геш10обмених5ё| устройство, о т л и ч а ю щ а я с я тем, что, с цеЬгью упрсицения конструкции и интенсификации процесса декарбонизации, она снабжена кольцевыми футероваиныМ1{ желобами, закрепленными на корпусе печИ над загрузочными и разгрузочными окнами, бункером, распояожеинБЙ под желобом загрузочньвс окон, течками и газоходами, а теплообмеинре: устройство выполнено в виде шахты с осадитёльной камерой и горелочшлад;устройствами, смонтированными в ее аах уэочной части, причем желоб разгрузочных окои соединен течками с затрузочняй шахты и газоходом с с задительной камерой, желоб загрузочшлх окон срединеи течкой с осадительной камерой, а бункер - течкой с загрузочной частью шахты. Источники информации, принятые во внимание при экспертизе: 1.Патент Франция И 2197827, кл. С 04 В 7/28, 1973. 2.Патея 80 с 14, 1933.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементного клинкера | 1990 |

|

SU1763833A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Вращающаяся печь | 1978 |

|

SU750237A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| Шахтный подогреватель кусковых материалов | 1977 |

|

SU765619A1 |

| Вращающаяся печь для обжига цементного клинкера | 2017 |

|

RU2648734C1 |

| Установка для получения цементного клинкера | 1980 |

|

SU939907A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024805C1 |

| Устройство для обжига цементного клинкера | 1981 |

|

SU976263A1 |

Авторы

Даты

1977-11-05—Публикация

1976-06-24—Подача