(5 МОТАЛКА ДЛЯ НАМОТКИ ПОЛОС В РУЛОН

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧНАЯ МОТАЛКА | 2007 |

|

RU2391168C1 |

| Нятяжное устройство | 1984 |

|

SU1186311A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| УСТРОЙСТВО ДЛЯ РАЗМОТКИ ИЛИ НАМОТКИ РУЛОНОВ МЕТАЛЛОИЗДЕЛИЙ | 2001 |

|

RU2228229C2 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| Барабан моталки горячей полосы | 1979 |

|

SU845943A1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ РАСПУШИВАНИЯ РУЛОНОВ ПОЛОСЫ | 1999 |

|

RU2173593C2 |

| Установка для подачи полосы на размотку | 1990 |

|

SU1799651A1 |

| Стан холодной прокатки | 1986 |

|

SU1398936A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

1

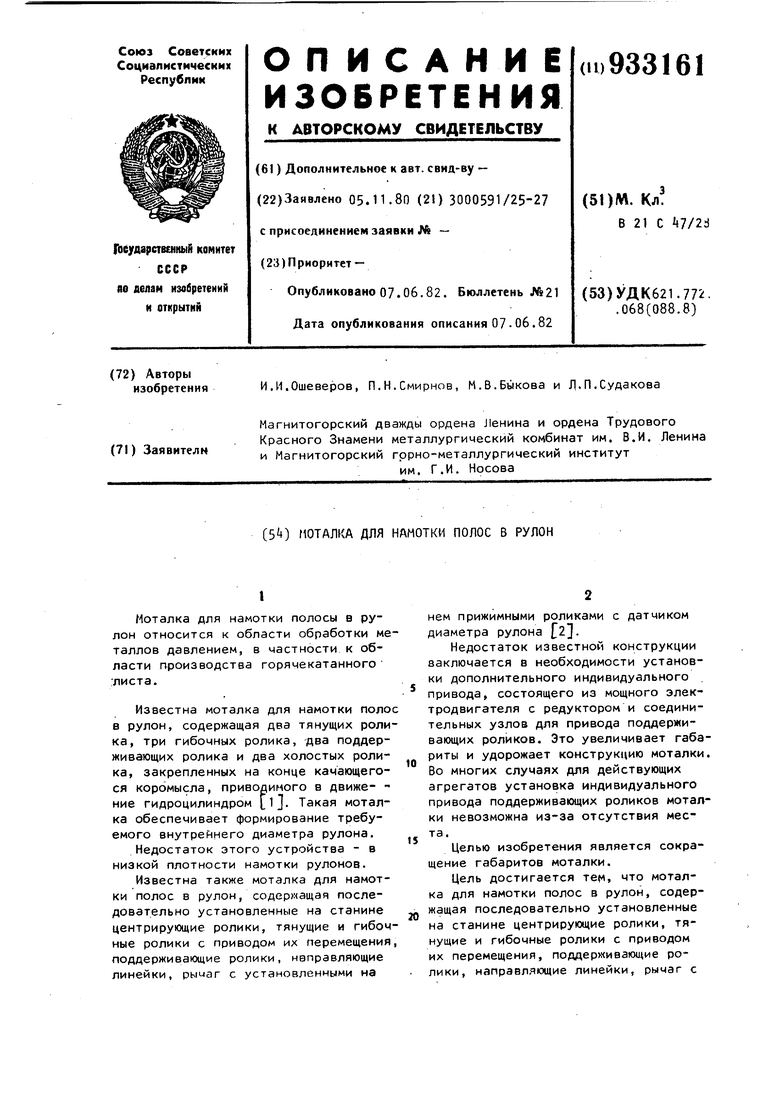

Моталка для намотки полосы в рулон относится к области обработки металлов давлением, в частности к области производства горячекатанного глиста.

Известна моталка для намотки полос в рулон, содержащая два тянущих ролика, три гибочных ролика, -два поддерживающих ролика и два холостых ролика, закрепленных на конце качающегося коромысла, приводимого в движе- ние гидроцилиндром О. Такая моталка обеспечивает формирование требуемого внутреннего диаметра рулона.

Недостаток этого устройства - в низкой плотности намотки рулонов.

Известна также моталка для намотки полос в рулон, содер хащая последовательно установленные на станине центрирующие ролики, тянущие и гибочные ролики с приводом их перемещения, поддерживающие ролики, направляющие линейки, рычаг с установленными на

нем прижимными роликами с датчиком диаметра рулона f2}.

Недостаток известной конструкции заключается в необходимости установки дополнительного индивидуального привода, состоящего из мощного электродвигателя с редуктором и соединительных узлов для привода поддерживающих роликов. Это увеличивает габариты и удорожает конструкцию моталки.

to Во многих случаях для действующих агрегатов установка индивидуального привода поддерживающих роликов моталки невозможна из-за отсутствия места.

15

Целью изобретения является сокращение габаритов моталки.

Цель достигается тем, что моталка для намотки полос в рулон, содержащая последовательно установленные

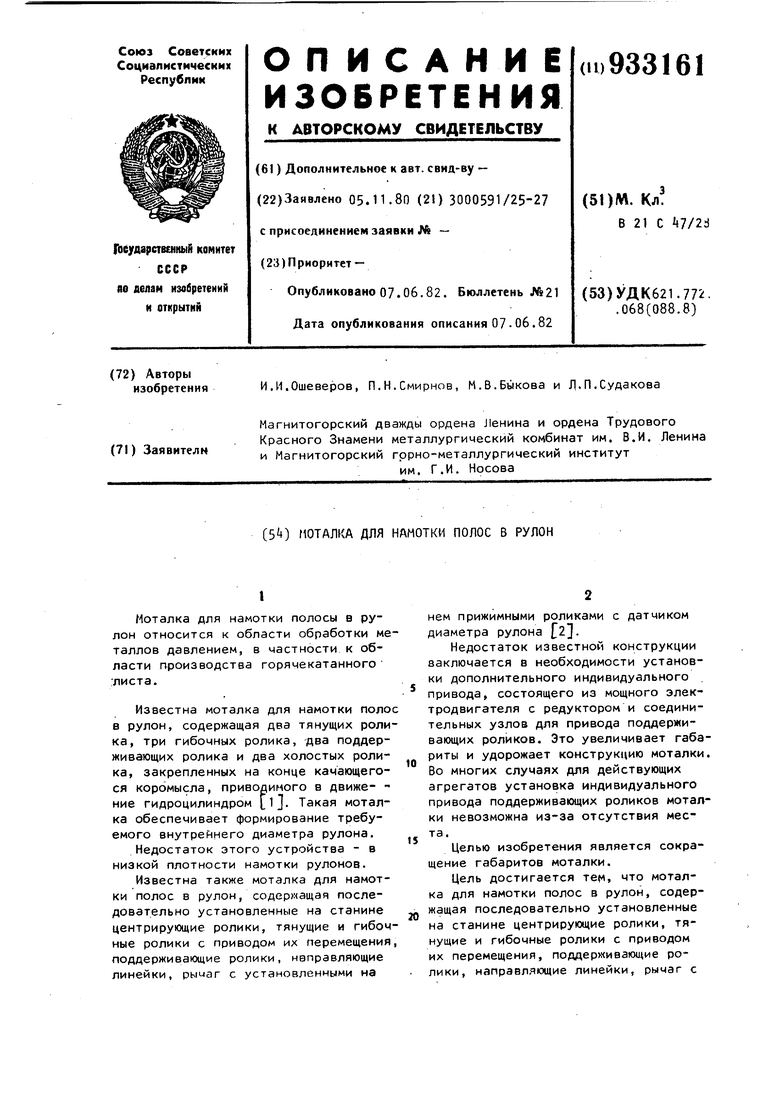

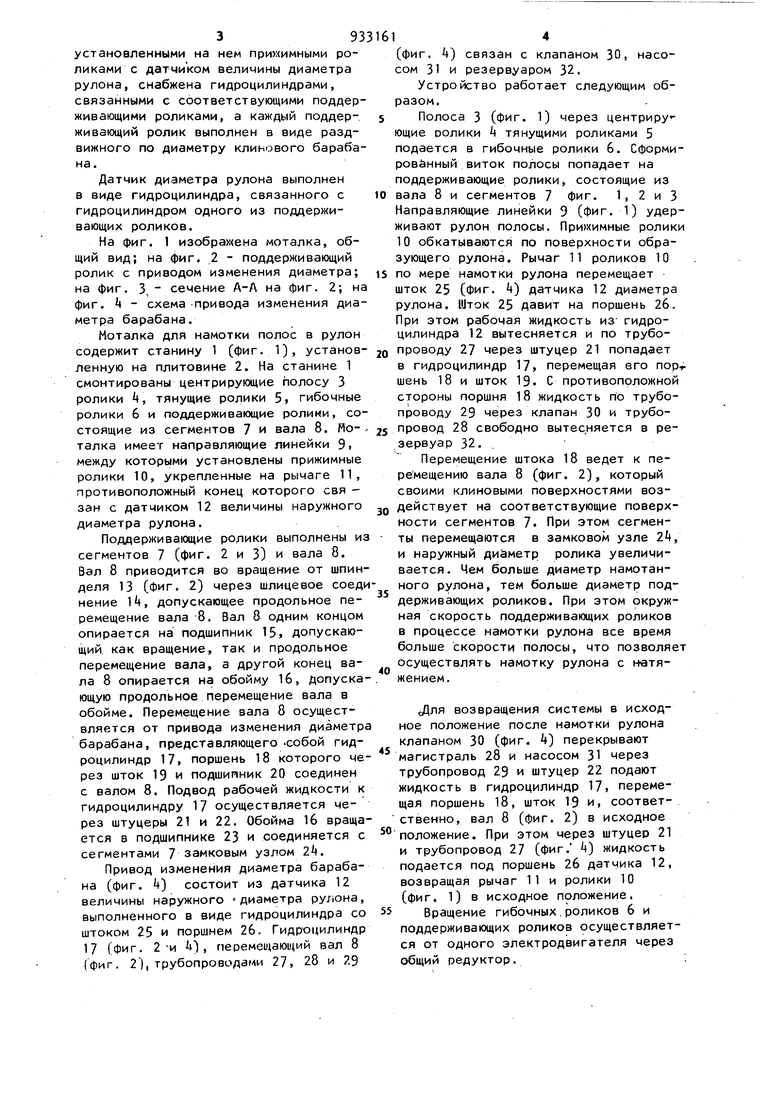

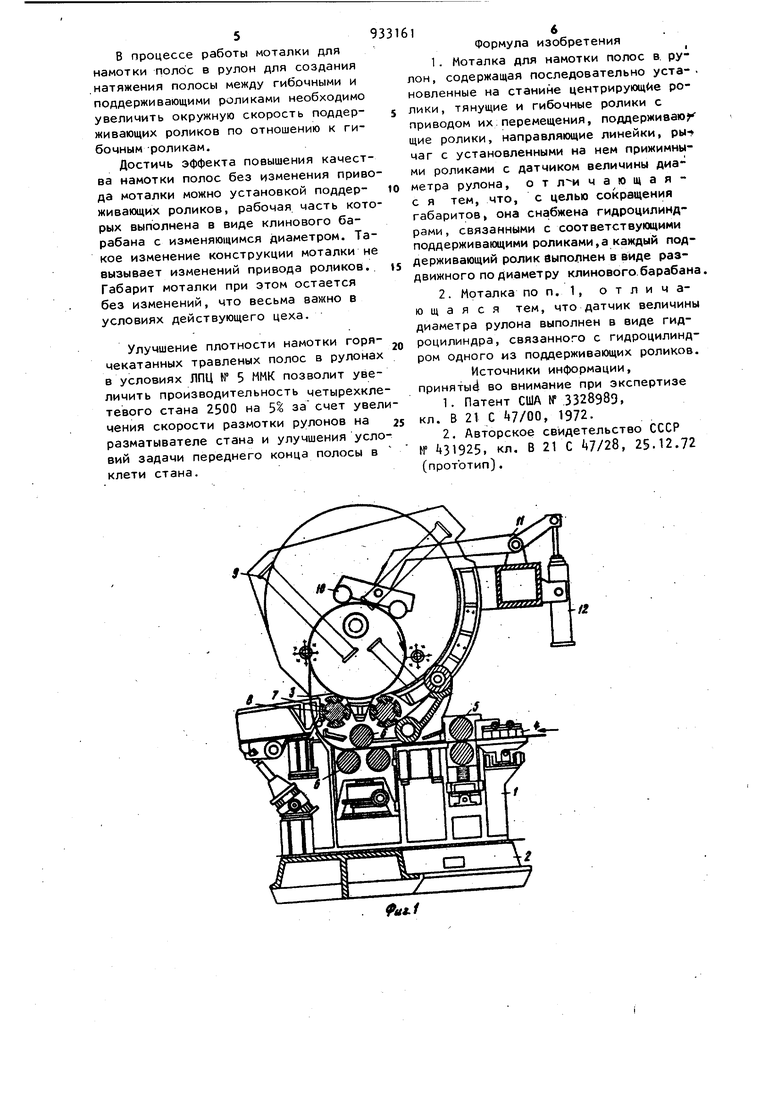

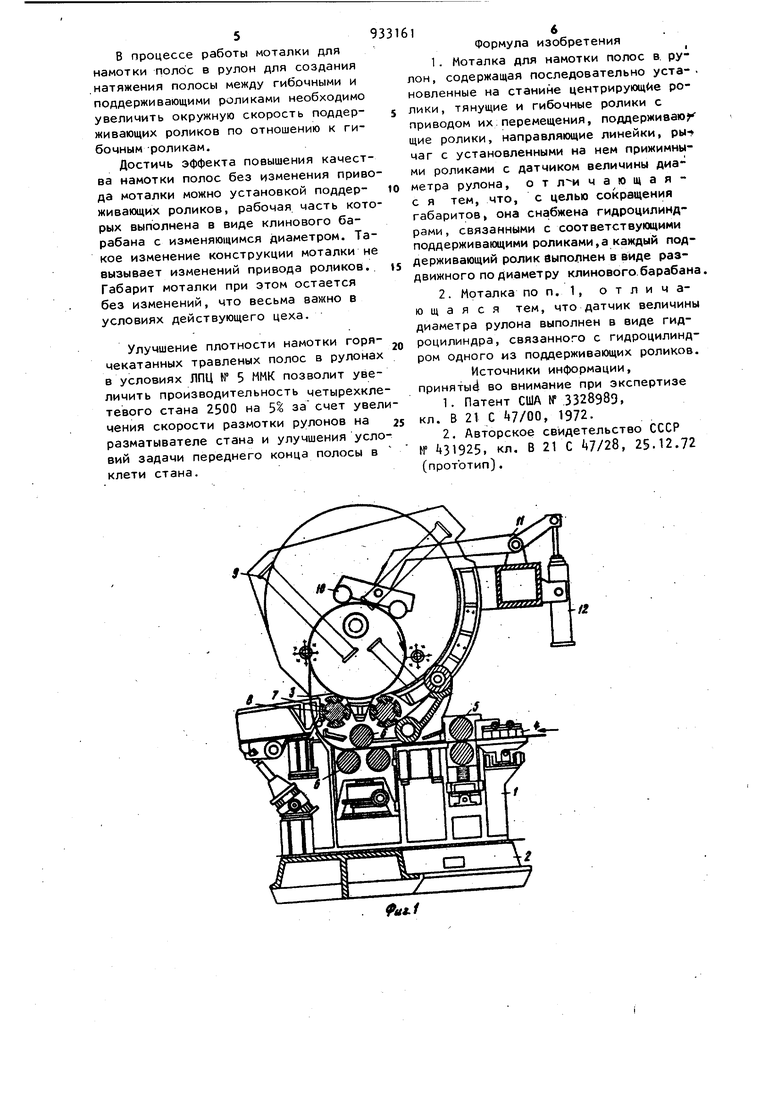

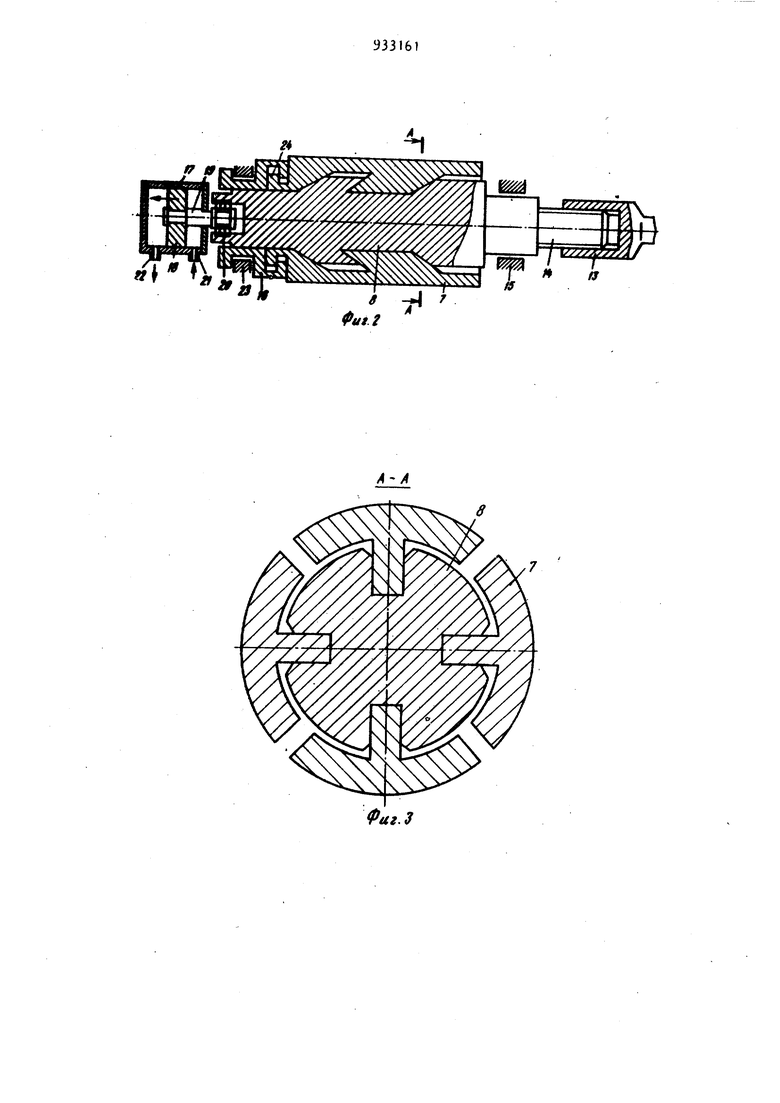

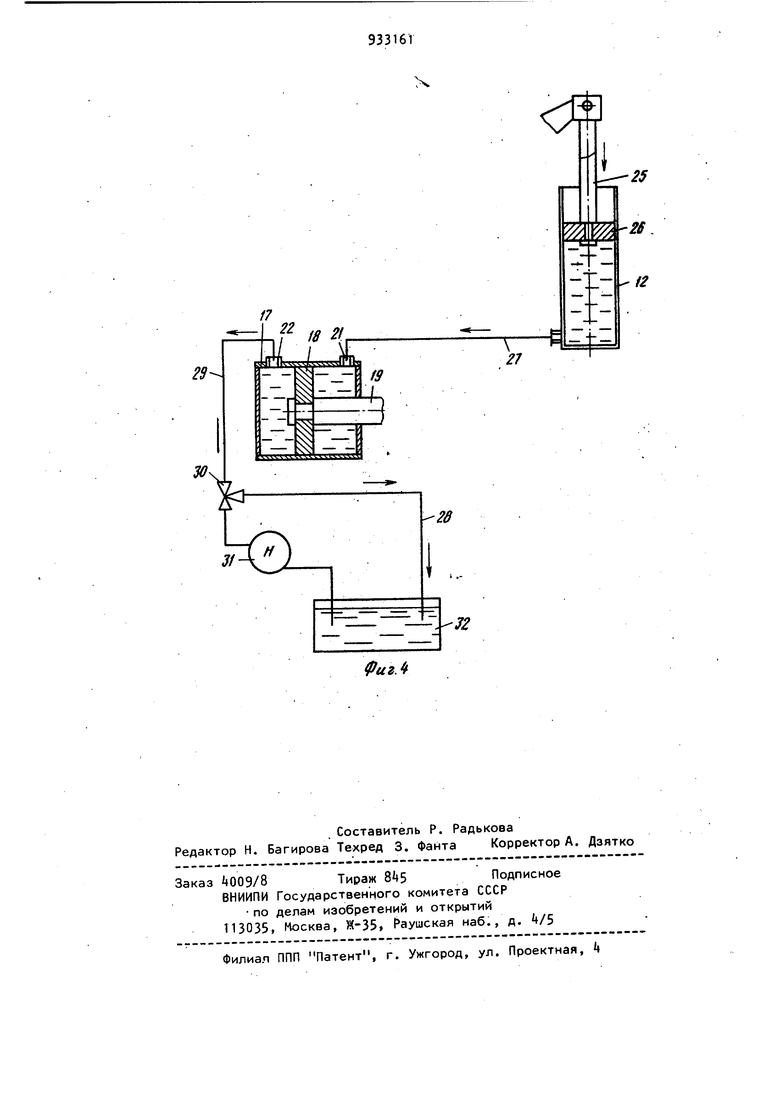

20 на станине центрирующие ролики, тянущие и гибочные ролики с приводом их перемещения, поддерживающие ролики, направляющие линейки, рычаг с 393 установленными на нем при ; имными роликами с датчиком величины диаметра рулона, снабжена гидроцилиндрами, связанными с соответствующими поддерживающими роликами, а каждый поддер-. живающий ролик выполнен в виде раздвижного по диаметру клинового барабана. Датчик диаметра рулона выполнен в виде гидроцилиндра, связанного с гидроцилиндром одного из поддерживающих роликов. На фиг. 1 изображена моталка, общий вид; на фиг. 2 - поддерживающий ролик с приводом изменения диаметра; на фиг. 3, сечение А-Л на фиг. 2; на фиг. k - схема -привода изменения диаметра барабана. Ноталка для намотки полос в рулон содержит станину 1 (фиг, 1), установленную на плитовине 2. На станине 1 смонтированы центрирующие полосу 3 ролики 4, тянущие ролики 5 гибочные ролики 6 и поддерживающие ролими, состоящие из сегментов 7 и вала 8. Моталка имеет направляющие линейки 9 между которыми установлены прижимные ролики 10, укрепленные на рычаге 11, противоположный конец которого свя зан с датчиком 12 величины наружного диаметра рулона. Поддерживающие ролики выполнены из сегментов 7 (фиг. 2 и 3) и вала 8. Вал 8 приводится во вращение от шпинделя 13 (фиг. 2) через шлицевое соеди нение 14, допускающее продольное перемещение вала -В. Вал 8 одним концом опирается на подшипник 15, допускающий, как вращение, так и продольное перемещение вала, а другой конец вала 8 опирается на обойму 16, допуска ющую продольное перемещение вала в обойме. Перемещение вала 8 осуществляется от привода изменения диаметр барабана, представляющего -собой гидроцилиндр 17, поршень 18 которого че рез шток 19 и подшипник 20 соединен с валом 8. Подвод рабочей жидкости к гидроцилиндру 17 осуществляется через штуцеры 21 и 22. Обойма 16 враща ется в подшипнике 23 и соединяется с сегментами 7 замковым узлом 2. Привод изменения диаметра барабана (фиг. } состоит из датчика 12 величины наружного «диаметра рулона, выполненного в виде гидроцилиндра со штоком 25 и поршнем 26. Гидрхэцилиндр 17 (фиг. 2-й ), перемещающий вал 8 (фиг. 2), трубопроводами 27, 28 и 29 4 (фиг. 4) связан с клапаном 30, насосом 31 и резервуаром 32. Устройство работает следующим образом. Полоса 3 (фиг. 1) через центрирующие ролики k тянущими роликами 5 подается в гибочные ролики 6. Сформировйнный виток полосы попадает на поддерживающие ролики, состоящие из вала 8 и сегментов 7 фиг. 1, 2 и 3 Направляющие линейки 9 (фиг. 1) удерживают рулон полосы. Прижимные ролики 10 обкатываются по поверхности образующего рулона. Рычаг 11 роликов 10 по мере намотки рулона перемещает шток 25 (фиг. k} датчика 12 диаметра рулона. Шток 25 давит на поршень 2б. При этом рабочая жидкость из гидроцилиндра 12 вытесняется и по трубопроводу 27 через штуцер 21 попадает в гидроцилиндр 17, перемещая его пор шень 18 и шток 19. С противоположной стороны поршня 18 жидкость по трубопроводу 29 через клапан 30 и трубопровод 28 свободно вытесняется в резервуар 32. Перемещение штока 18 ведет к перемещению вала 8 (фиг. 2), который своими клиновыми поверхностями воздействует на соответствующие поверхности сегментов 7. При этом сегменты перемещаются в замковом узле 2k, и наружный диаметр ролика увеличивается. Чем больше диаметр намотанного рулона, тем больше диаметр поддерживающих роликов. При этом окружная скорость поддерживающих роликов в процессе намотки рулона все время больше скорости полосы, что позволяет осуществлять намотку рулона с натяжением. .Для возвращения системы в исходное положение после намотки рулона клапаном 30 (фиг. 4) перекрывают магистраль 28 и насосом 31 через трубопровод 29 и штуцер 22 подают жидкость в гидроцилиндр 17 перемещая поршень 18, шток 19 и, соответственно, вал 8 (фиг. 2) в исходное положение. При этом через штуцер 21 и трубопровод 27 (фиг. 4) жидкость подается под поршень 2б датчика 12, возвращая рычаг 11 и ролики 10 (фиг. 1) в исходное положение. Вращение гибочных.роликов 6 и поддерживающих роликов осуществляется от одного электродвигателя через общий редуктор.

В процессе работы моталки для намотки полос в рулон для создания .натяжения полосы между гибочными и поддерживающими роликами необходимо увеличить окружную скорость поддерживающих роликов по отношению к гибочным роликам.

Достичь эффекта повышения качества намотки полос без изменения привода моталки можно установкой поддерживающих роликов, рабочая часть которых выполнена в виде клинового барабана с изменяющимся диаметром. Такое изменение конструкции моталки не вызывает изменений привода роликой. Габарит моталки при этом остается без изменений, что весьма важно в условиях действующего цеха.

Улучшение плотности намотки горячекатанных травленых полос в рулонах в условиях ЛПЦ И° 5 ММК позволит увеличить производительность четырехклетевого стана 2500 на 5% за счет увелчения скорости размотки рулонов на разматывателе стана и улучшения условий задачи переднего конца полосы в клети стана.

Формула изобретения

Источники информации, принятый во внимание при экспертизе

f 31925, кл. В 21 С , 25.12.72

(прототип).

8

Фаг.З

-25 26.

ЩР -12

2д

ФигЛ

Авторы

Даты

1982-06-07—Публикация

1980-11-05—Подача