Изобретение относится к обработке металлов давлением, а именно к способам изготовления болтов холодной объемной штамповкой.

Известен способ штамповки болтов с многогранной головкой, где на первом переходе производят редуцирование стержня под головку. На втором переходе осуществляют формовку полуфабриката с головкой в виде усеченной пирамиды с меньшим основанием со стороны стержня и с фаской со стороны большего основания, при этом угол наклона граней пирамиды выдерживают в пределах 8-20°, а процесс формовки ведут до тех пор, пока расстояние между гранями большего основания не достигнет величины размера “под ключ” изделия. На третьем переходе производят окончательную формовку многогранника (а.с. 1402405, кл. В 21 К 1/46).

Известное техническое решение имеет ряд недостатков, один из которых - низкая стойкость инструментальной оснастки в результате значительных усилий, требуемых для формирования расстояния между гранями большего основания усеченной пирамиды, равного величине размера "под ключ" изделия. Кроме того, многогранная поверхность активно развивается в верхней части пирамиды, при этом нижняя часть близка к окружности, поэтому при окончательном формировании головки углы многогранника заполняются в основном на опорной и торцевой поверхности головки болта, а на расстоянии 1/2 высоты головки оказываются не заполнены. Вследствие нечеткого формирования ребер многогранника не выдерживается геометрический параметр многогранной поверхности - диаметр описанной окружности.

Известен способ безотходной штамповки деталей с шестигранной головкой, включающий отрезку исходной заготовки от прутка, получение полуфабриката, формирование головки в виде усеченной пирамиды с большим основанием со стороны стержневой части, окончательное оформление головки с одновременным формированием стержня (патент ФРГ № 946941, МКИ В 21 К 1/46).

Существенным недостатком этого способа является низкая стойкость инструментальной оснастки вследствие необходимых больших усилий для формирования ребер шестигранника. Повышенные усилия формообразования также приводят к низкому качеству изделий, образованию заусенцев на опорной и торцевой поверхностях головки, появлению задиров на шестигранной поверхности.

Наиболее близким к изобретению по совокупности существенных признаков является способ изготовления многогранных деталей, заключающийся в многопереходной обработке заготовки путем редуцирования центрального стержня и высадки головки с фаской, а также последующем редуцировании головки и участка стержня под резьбу, при этом при редуцировании центрального стержня болта на пресс-автомате в зоне головки болта выдавливают торцовый выступ, затем редуцированием на пресс-осадке формуют многогранный профиль, при высадке головки болта упомянутый торцовый выступ сохраняют, а при оформлении головки болта в размер “под ключ” усилие редуцирования прилагают к торцовому выступу (а.с. № 1484431, В 21 К 1/46).

Недостатки известного способа:

конический участок, оставшийся после редуцирования центрального стержня на позиции редуцирования пресс-осадка, не обеспечивает качественное оформление торцевой поверхности, что может привести к появлению закатов на опорной поверхности головки детали;

наличие наплывов на торцевых поверхностях многогранной головки после окончательной формовки, что приводит к высоким значениям отклонений по перпендикулярности торцевых поверхностей относительно стержня изделия.

Изобретение решает задачу повышения стойкости инструмента и оформление головки болта с высоким качеством при изготовлении многогранных изделий из труднодеформируемых материалов.

Данная задача решена тем, что после отрезки заготовки предварительно редуцированием на ней формуют многогранную поверхность с количеством граней, равным количеству граней многогранного изделия, на величину, равную объему головки изделия, и с размером S1, величину которого определяют из следующего соотношения:

S1=(d0cos30°)-(0,1...0,2),

где d0 - диаметр заготовки,

после чего осуществляют формовку переходных фасок конической формы, примыкающих к многогранной поверхности, при этом наименьший диаметр d1 переходной фаски к цилиндрическому участку стержня определяют из следующего соотношения:

d1=(0,8...0,95)S1.

Одновременно с высадкой заготовки головки в виде усеченной пирамиды со стороны ее большего основания предварительно формуют фланец, а при окончательной формовке головки получают головку с фланцем.

По данному способу изготавливают многогранные изделия в виде болтов и винтов.

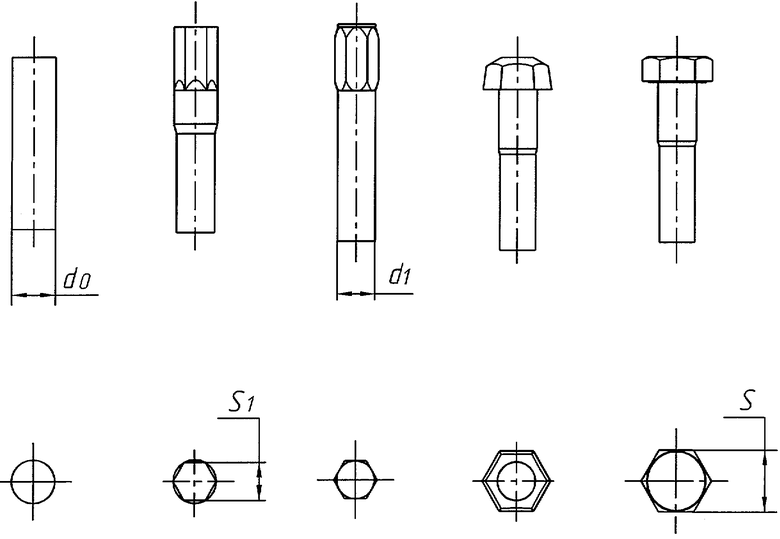

Способ поясняется чертежом, где представлен технологический процесс со следующими обозначениями: d0 - диаметр заготовки; S1 - размер многогранника после первой предварительной формовки головки; d1 - наименьший размер фаски, равный диаметру окружности переходного участка к цилиндрическому на стержне; S - размер многогранника изделия.

Способ изготовления болта Ml0 осуществляется следующим образом.

На первой позиции отрезают заготовку диаметром 11,4 мм, затем производят редуцирование шестигранной поверхности с размером 9,9 мм. Далее формуют фаски на шестигранной поверхности. При этом диаметр стержня равен 9,85 мм, а бурта на головке 9,9 мм. На последующем переходе редуцируют стержень под накатку резьбы и высаживают заготовку головки в виде усеченной пирамиды с размером большего основания 16,3 мм, углом наклона граней 12° и наружной фаской с углом 30°. На окончательной позиции формуют шестигранную головку с размером под ключ 17 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стержневых изделий с шестигранной головкой | 2016 |

|

RU2635495C1 |

| Способ формирования многогранных головок болтов | 1989 |

|

SU1764757A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИМЕЮЩИХ МНОГОГРАННОЕ СЕЧЕНИЕ | 2001 |

|

RU2200642C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2008 |

|

RU2385200C1 |

| Способ изготовления стержневых изделий с многогранной головкой и мертвой шайбой | 1972 |

|

SU464374A1 |

| Штамп для высадки болтов | 1985 |

|

SU1488098A1 |

| Способ высадки гаек | 1990 |

|

SU1750843A1 |

| Способ штамповки болтов с многогранной головкой | 1985 |

|

SU1402405A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТА С ГОЛОВКОЙ, ИМЕЮЩЕЙ ВНУТРЕННИЙ МНОГОГРАННИК И ФЛАНЕЦ, НА ХОЛОДНОВЫСАДОЧНОМ АВТОМАТЕ | 2007 |

|

RU2350424C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ | 2001 |

|

RU2203157C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении болтов холодной объемной штамповкой. После отрезки заготовки предварительно редуцированием на ней формуют многогранную поверхность с количеством граней, равным количеству граней многогранного изделия. Редуцирование осуществляют на величину, равную объему головки изделия. Размер многогранной поверхности определяют из приведенного соотношения. Затем формуют переходные фаски конической формы, примыкающие к многогранной поверхности. Далее производят редуцирование стержня, высадку заготовки головки в виде усеченной пирамиды и окончательную формовку головки. Одновременно с высадкой головки в виде усеченной пирамиды со стороны ее большего основания может быть сформован фланец. В этом случае при окончательной формовке головки получают головку с фланцем. В результате обеспечивается повышение стойкости инструмента и повышение качества полученного изделия. 2 з.п. ф-лы, 1 ил.

S1=(d0сos30°)-(0,1...0,2),

где d0 - диаметр заготовки,

после чего осуществляют формовку переходных фасок конической формы, примыкающих к многогранной поверхности, при этом наименьший диаметр d1 переходной фаски к цилиндрическому участку стержня определяют из следующего соотношения:

d1=(0,8...0,95)S1.

| Способ изготовления многогранных деталей | 1987 |

|

SU1484431A1 |

| Инструмент для изготовления шестигранной головки болта | 1980 |

|

SU884819A1 |

| Способ изготовления многогранных изделий,преимущественно болтов | 1980 |

|

SU878406A1 |

| СПОСОБ ШТАМПОВКИ ГОЛОВОК БОЛТОВ | 2001 |

|

RU2191089C1 |

| FR 1554532 A, 17.01.1969 | |||

| Способ обнаружения неисправной ячейки распределительной системы передачи информации шахтной механизированной крепи | 1989 |

|

SU1627693A1 |

Авторы

Даты

2004-12-10—Публикация

2003-02-10—Подача