Предполагаемое изобретение относится к литейному производству и может быть использовано при приготовлении формовочных смесей.

Известны способы приготовления формовочных смесей в Катковых смесителях с вертикально и горизонтально вращающимися катками. См., например, Н.Д.Титов, Ю.А.Степанов. Технология литейного производства, М.: Машиностроение, 1985, с.70- 72.

В процессе перемешивания песчано- глинистых смесей с водой в этих смесителях происходит обволакивание вязкой глиной зерен песка и равномерное распределение ингредиентов. Однако в этом процессе основные технологические свойства смесей - прочность и газопроницаемость формируются недостаточными.

Наиболее близким к заявляемому является способ, согласно которому ингредиенты смеси загружаются в камеру, вращающуюся вокруг двух осей: вокруг оси симметрии со скоростью 50 об/мин и вокруг оси водила со скоростью 430 об/мин, причем расстояние между осями не менее поло- вины радиуса камеры. В процессе перемешивания в указанных условиях формовочная смесь приобретает свойства, более высокие, чем в Катковых смесителях. Например, прочность по сырому возрастает на 40%, а газопроницаемость на 10%. Однако, указанный уровень свойств формовочных смесей недостаточен.

С целью повышения свойств формовочной смеси предлагается приготовление смеси вести при соотношении скорости вращения камеры и скорости вращения водила, установленном в пределах 0,4...0,7.

При указанном соотношении скорости вращения приготовление смесей оказывается наиболее благоприятным для свойств смеси. При перемешивании смесь со скоростью, соответствующей скорости движения камеры относительно водила, пересыпается из ближней оси вращения зоны камеры в дальнюю от оси вращения, В этом процессе под действием центробежных сил пересыпающая смесь прижимается к неподвижному относительно камеры слою в смеси и происходят процессы, обуславливающие повышение свойств в смеси: равномерное распределение ингредиентов, образование окатышей (зерна песка равномерным слоем обмазываются глиной), окатыши образуются одинаковых размеров, прилипание пыли к окатышам и вмазывание их в поверхность окатышей. Указанные процессы

сл

С

XI о

4 xj

ON i-N

Ю

приводят к некоторому укрупнению первичных размеров зерен, обеспечению однородности слоя связующего, что проявляется в повышении свойств смеси.

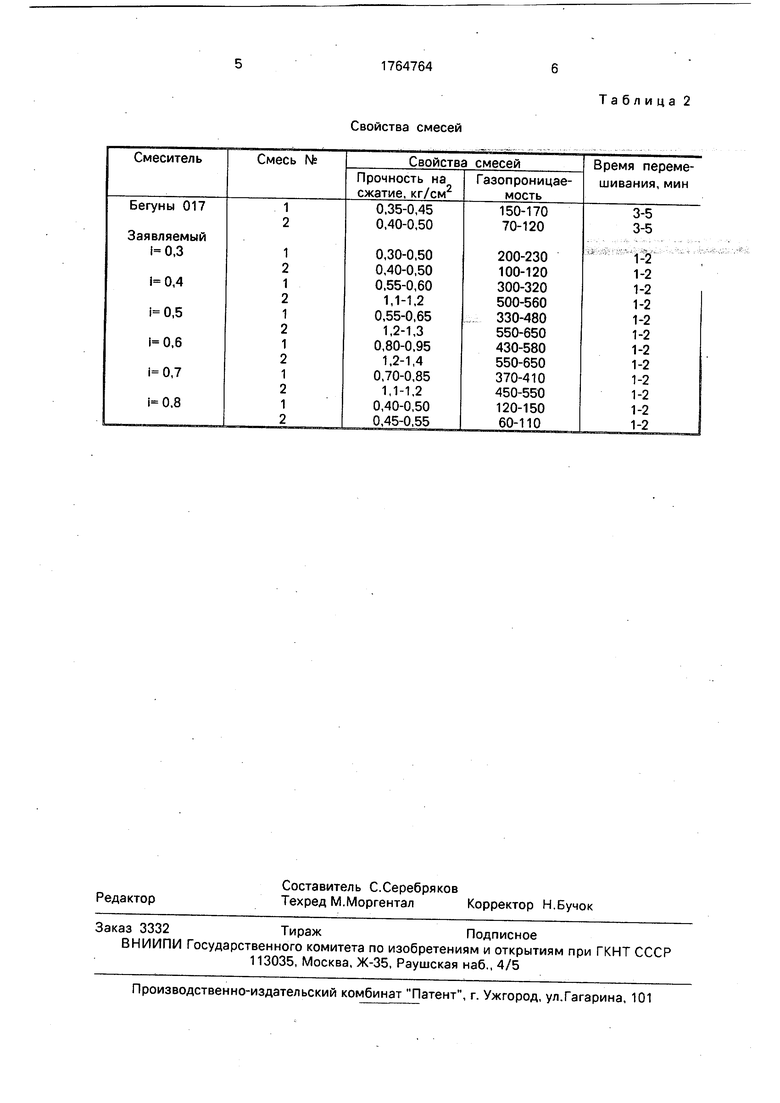

Проводили эксперименты по определению свойств формовочных смесей при разных условиях планетарного вращения рабочей камеры. Смесь готовили в смесителе, при эксцентриситете камеры относительно планетарной оси равно нулю. Расстояние между осью водила и камеры составило 0,165 м, радиуса камеры 0,1 м. Водило приводили во вращение с частотой 600 об/мин. При меньших частотах вращения эффективность смеси приготовления снижалась, при больших частотах возникали избыточные вибрации конструкции, смесь при перемешивании быстро перегревалась. Соотношение скоростей вращения водила и планетарного вала изменяли сменными шкивами клиноременной передачи и определяли по формуле

i l-dc/dn,

где i - передаточное число от водила к планетарному валу;

dc, dn-диаметры шкивов неподвижного и планетарного.

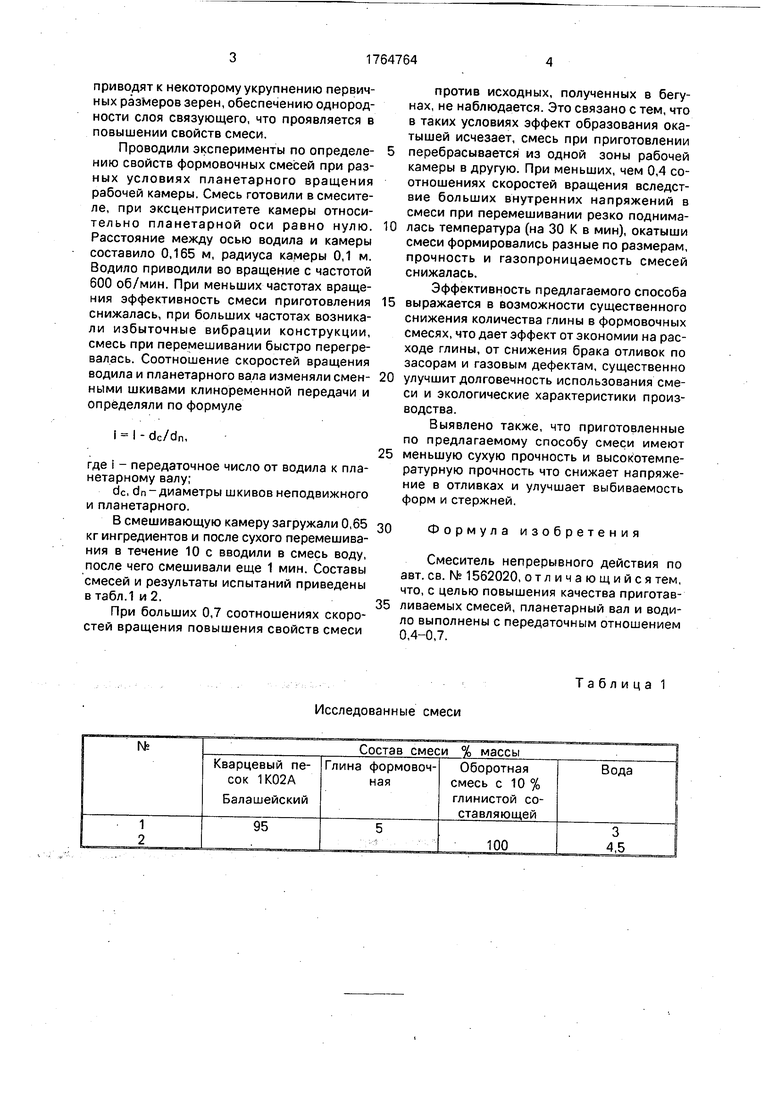

В смешивающую камеру загружали 0,65 кг ингредиентов и после сухого перемешивания в течение 10 с вводили в смесь воду, после чего смешивали еще 1 мин. Составы смесей и результаты испытаний приведены в табл.1 и 2.

При больших 0,7 соотношениях скоростей вращения повышения свойств смеси

против исходных, полученных в бегунах, не наблюдается. Это связано с тем, что в таких условиях эффект образования окатышей исчезает, смесь при приготовлении перебрасывается из одной зоны рабочей камеры в другую. При меньших, чем 0,4 соотношениях скоростей вращения вследствие больших внутренних напряжений в смеси при перемешивании резко поднима- 0 лась температура (на 30 К в мин), окатыши смеси формировались разные по размерам, прочность и газопроницаемость смесей снижалась.

Эффективность предлагаемого способа 5 выражается в возможности существенного снижения количества глины в формовочных смесях, что дает эффект от экономии на расходе глины, от снижения брака отливок по засорам и газовым дефектам, существенно 0 улучшит долговечность использования смеси и экологические характеристики производства.

Выявлено также, что приготовленные по предлагаемому способу смеси имеют 5 меньшую сухую прочность и высокотемпературную прочность что снижает напряжение в отливках и улучшает выбиваемость форм и стержней.

0 Формула изобретения

Смеситель непрерывного действия по авт. св. ISfe 1562020, отличающийся тем, что, с целью повышения качества приготав- 5 ливаемых смесей, планетарный вал и водило выполнены с передаточным отношением 0,4-0,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ ПЕСЧАНО-ГЛИНИСТЫХ СМЕСЕЙ | 2003 |

|

RU2238818C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2033880C1 |

| Смеситель непрерывного действия | 1979 |

|

SU865485A1 |

| Смеситель | 1990 |

|

SU1766580A1 |

| СМЕСИТЕЛЬ ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 2000 |

|

RU2243059C2 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления | 2023 |

|

RU2813028C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ, ОТВЕРЖДАЕМЫХ ТЕПЛОВОЙ СУШКОЙ | 1999 |

|

RU2162384C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 2002 |

|

RU2207932C1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU904868A1 |

| Способ приготовления песчаноглинистой смеси для изготовления литейных форм | 1980 |

|

SU872002A1 |

Использование: приготовление формовочных смесей, применяемых в литейном производстве. Сущность изобретения: планетарный вал и водило выполнены с передаточным отношением 0,4...0,7. 2 табл.

Исследованные смеси

Таблица 1

Таблица 2

Свойства смесей

| Смеситель непрерывного действия | 1988 |

|

SU1562020A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-09-30—Публикация

1990-06-05—Подача