Изобретение относится к черной металлургии, конкретно к производству слитков.

Цель изобретения - улучшение качества слитка и увеличение выхода годного.

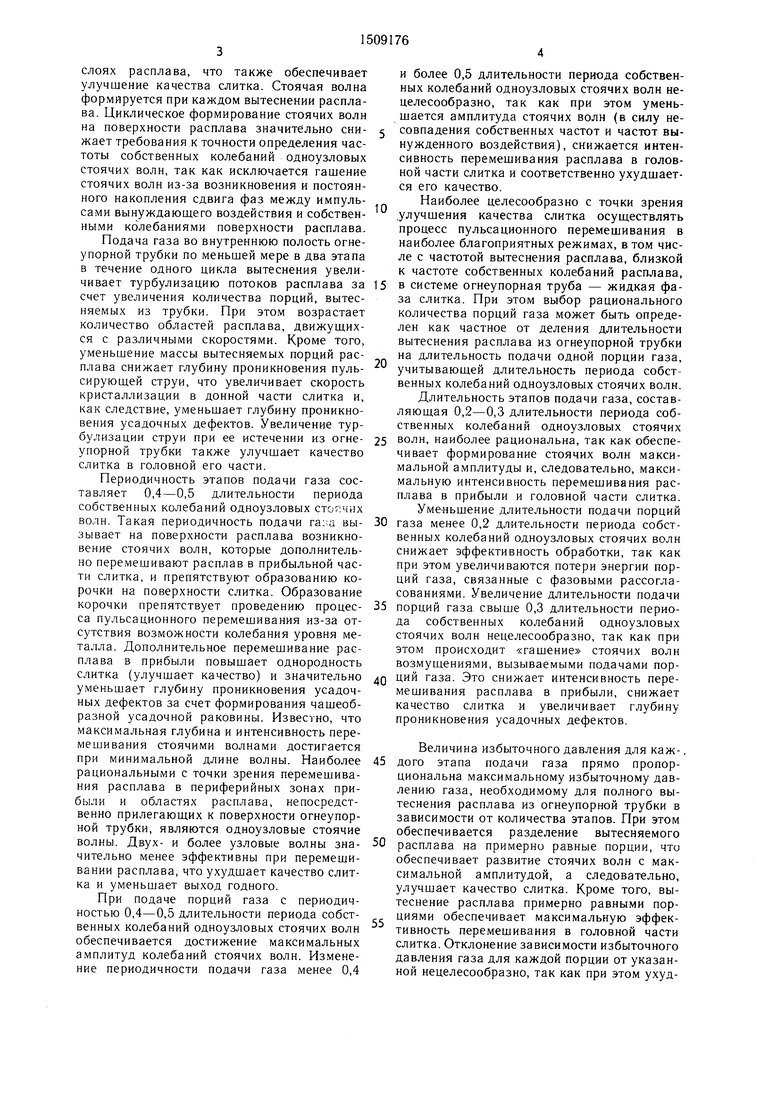

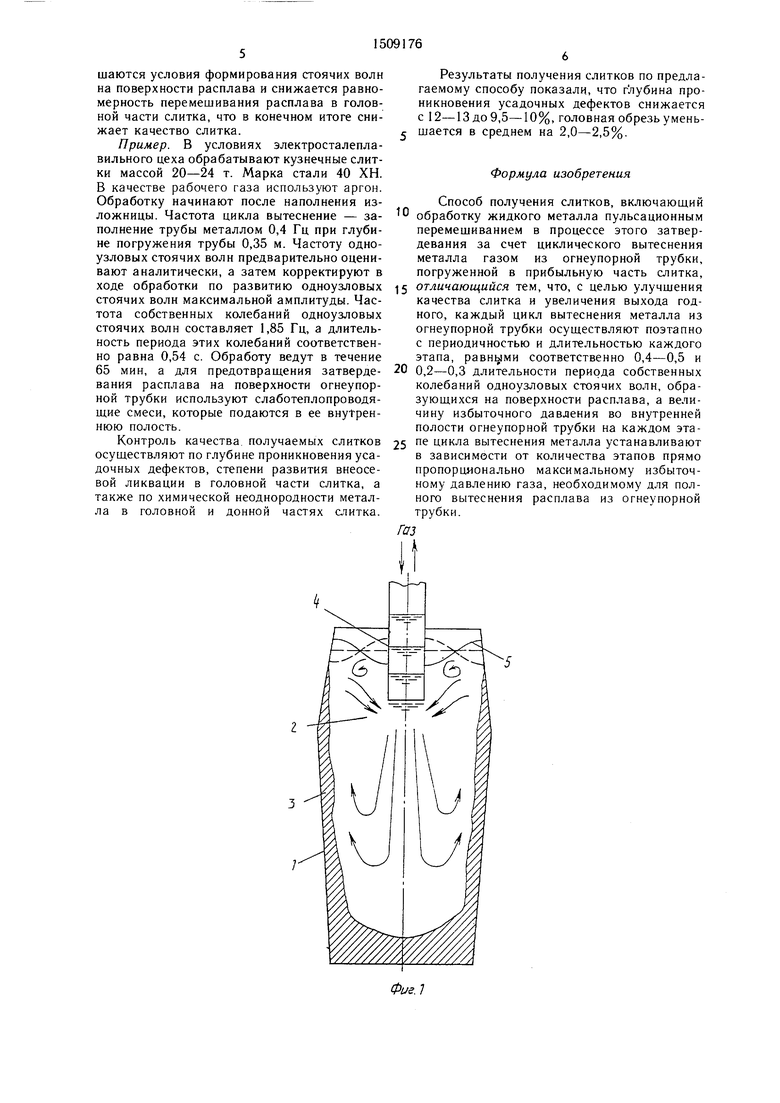

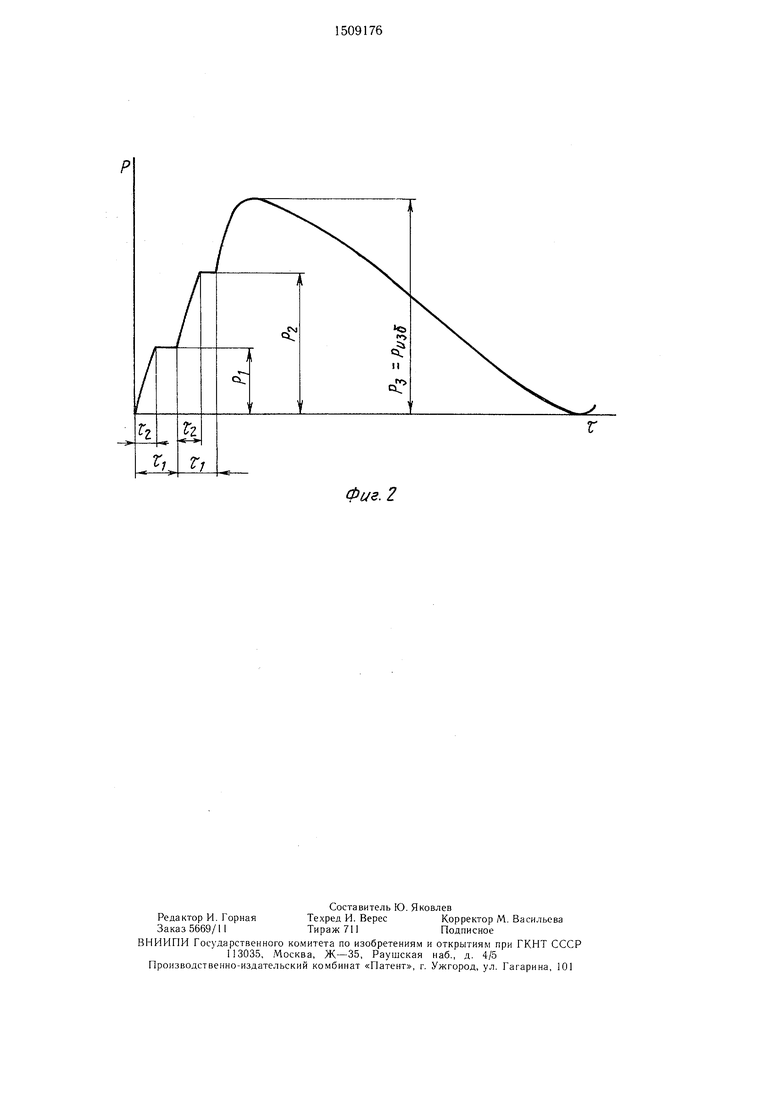

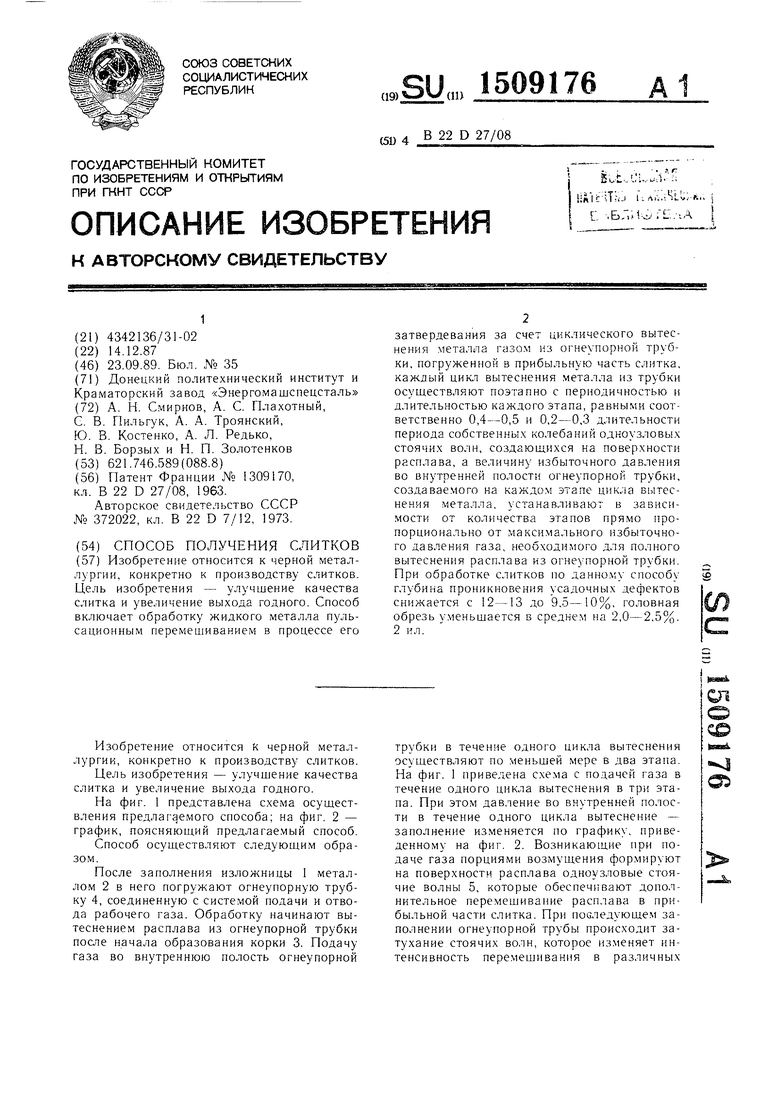

На фиг. 1 представлена схема осуществления предлагаемого способа; на фиг. 2 - график, поясняющий предлагаемый способ.

Способ осуществляют следующим образом.

После заполнения изложницы I металлом 2 в него погружают огнеупорную трубку 4, соединенную с системой подачи и отвода рабочего газа. Обработку начинают вытеснением расплава из огнеупорной трубки после начала образования корки 3. Подачу газа во внутреннюю полость огнеупорной

трубки в течение одного цикла вытеснения осуществляют по меньшей мере в два этана. На фиг. 1 приведена схема с по.аачей газа в течение одного цикла вытеснения в три этапа. При этом давление во внутренней полости в течение одного цикла вытеснение -- заполнение изменяется по графику, приведенному на фиг. 2. Возникающие при подаче газа порциями возмущения формируют на поверхности расплава одноузловые стоячие волны 5, которые обеспеч1 вают дополнительное перемешивание расплава в прибыльной части слитка. При последующем заполнении огнеупорной трубы происходит затухание стоячих волн, которое изменяет интенсивность перемешивания в различных

слоях расплава, что также обеспечивает улучшение качества слитка. Стоячая волна формируется при каждом вытеснении расплава. Циклическое формирование стоячих волн на поверхности расплава значительно снижает требования к точности определения частоты собственных колебаний одноузловых стоячих волн, так как исключается гашение стоячих волн из-за возникновения и постоянного накопления сдвига фаз между импульсами вынуждающего воздействия и собственными колебаниями поверхности расплава.

Подача газа во внутреннюю полость огнеупорной трубки по меньшей мере в два этапа в течение одного цикла вытеснения увеличивает турбулизацию потоков расплава за счет увеличения количества порций, вытесняемых из трубки. При этом возрастает количество областей расплава, движущихся с различными скоростями. Кроме того, уменьшение массы вытесняемых порций расплава снижает глубину проникновения пульсирующей струи, что увеличивает скорость кристаллизации в донной части слитка и, как следствие, уменьшает глубину проникновения усадочных дефектов. Увеличение тур- булизации струи при ее истечении из огнеупорной трубки также улучщает качество слитка в головной его части.

Периодичность этапов подачи газа составляет 0,4-0,5 длительности периода собственных колебаний одноузловых стоячих волн. Такая периодичность подачи га: .а вызывает на поверхности расплава возникновение стоячих волн, которые дополнительно перемешивают расплав в прибыльной части слитка, и препятствуют образованию корочки на поверхности слитка. Образование корочки препятствует проведению процесса пульсационного перемешивания из-за отсутствия возможности колебания уровня металла. Дополнительное перемешивание расплава в прибыли повышает однородность слитка (улучшает качество) и значительно уменьшает глубину проникновения усадочных дефектов за счет формирования чашеобразной усадочной раковины. Известно, что максимальная глубина и интенсивность перемешивания стоячими волнами достигается при минимальной длине волны. Наиболее рациональными с точки зрения перемешивания расплава в периферийных зонах прибыли и областях расплава, непосредственно прилегающих к поверхности огнеупорной трубки, являются одноузловые стоячие волны. Двух- и более узловые волны значительно менее эффективны при перемешивании расплава, что ухудшает качество слитка и уменьшает выход годного.

При подаче порций газа с периодичностью 0,4-0,5 длительности периода собственных колебаний одноузловых стоячих волн обеспечивается достижение максимальных амплитуд колебаний стоячих волн. Изменение периодичности подачи газа менее 0,4

0

и более 0,5 длительности периода собственных колебаний одноузловых стоячих волн нецелесообразно, так как при этом уменьшается амплитуда стоячих волн (в силу несовпадения собственных частот и частот вынужденного воздействия), снижается интенсивность перемешивания расплава в головной части слитка и соответственно ухудшается его качество.

Наиболее целесообразно с точки зрения .улучшения качества слитка осуществлять процесс пульсационного перемешивания в наиболее благоприятных режимах, в том числе с частотой вытеснения расплава, близкой к частоте собственных колебаний расплава,

в системе огнеупорная труба - жидкая фаза слитка. При этом выбор рационального количества порций газа может быть определен как частное от деления длительности вытеснения расплава из огнеупорной трубки на длительность подачи одной порции газа, учитывающей длительность периода собственных колебаний одноузловых стоячих волн. Длительность этапов подачи газа, составляющая 0,2-0,3 длительности периода собственных колебаний одноузловых стоячих

5 волн, наиболее рациональна, так как обеспечивает формирование стоячих волн максимальной амплитуды и, следовательно, максимальную интенсивность перемешивания расплава в прибыли и головной части слитка. Уме-ньшение длительности подачи порций

0 газа менее 0,2 длительности периода собственных колебаний одноузловых стоячих волн снижает эффективность обработки, так как при этом увеличиваются потери энергии порций газа, связанные с фазовыми рассогласованиями. Увеличение длительности подачи

5 порций газа свыше 0,3 длительности периода собственных колебаний одноузловых стоячих волн нецелесообразно, так как при этом происходит «гашение стоячих волн возмущениями, вызываемыми подачами порQ ций газа. Это снижает интенсивность перемешивания расплава в прибыли, снижает качество слитка и увеличивает глубину проникновения усадочных дефектов.

Величина избыточного давления для каж-, 5 дого этапа подачи газа прямо пропорциональна максимальному избыточному давлению газа, необходимому для полного вытеснения расплава из огнеупорной трубки в зависимости от количества этапов. При этом обеспечивается разделение вытесняемого 0 расплава на примерно равные порции, что обеспечивает развитие стоячих волн с максимальной амплитудой, а следовательно, улучшает качество слитка. Кроме того, вытеснение расплава примерно равными порциями обеспечивает максимальную эффективность перемешивания в головной части слитка. Отклонение зависимости избыточного давления газа для каждой порции от указанной нецелесообразно, так как при этом ухудшаются условия формирования стоячих волн на поверхности расплава и снижается равномерность перемешивания расплава в головной части слитка, что в конечном итоге снижает качество слитка.

Пример. В условиях электросталеплавильного цеха обрабатывают кузнечные слитки массой 20-24 т. Марка стали 40 ХН. В качестве рабочего газа используют аргон. Обработку начинают после наполнения изРезультаты получения слитков по предлагаемому способу показали, что глубина проникновения усадочных дефектов снижается с 12-13 до 9,5-10%, головная обрезь уменьшается в среднем на 2,0-2,5%.

Формула изобретения Способ получения слитков, включающий

ложницы. Частота цикла вытеснение - за- обработку жидкого металла пульсационным

полнение трубы металлом 0,4 Гц при глубине погружения трубы 0,35 м. Частоту одно- узловых стоячих волн предварительно оценивают аналитически, а затем корректируют в

перемешиванием в процессе этого затвердевания за счет циклического вытеснения металла газом из огнеупорной трубки, погруженной в прибыльную часть слитка.

ходе обработки по развитию одноузловых 5 отличающийся тем, что, с целью улучшения

стоячих волн максимальной амплитуды. Частота собственных колебаний одноузловых стоячих волн составляет 1,85 Гц, а длительность периода этих колебаний соответственно равна 0,54 с. Обработу ведут в течение

качества слитка и увеличения выхода годного, каждый цикл вытеснения металла из огнеупорной трубки осуществляют поэтапно с периодичностью и длительностью каждого этапа, равными соответственно 0,4-0,5 и

65 мин, а для предотвращения затверде- 20 0,2-0,3 длительности периода собственных

вания расплава на поверхности огнеупорной трубки используют слаботеплопроводя- щие смеси, которые подаются в ее внутреннюю полость.

Контроль качества получаемых слитков осуществляют по глубине проникновения усадочных дефектов, степени развития внеосе- вой ликвации в головной части слитка, а также по химической неоднородности металла в головной и донной частях ститка.

Результаты получения слитков по предлагаемому способу показали, что глубина проникновения усадочных дефектов снижается с 12-13 до 9,5-10%, головная обрезь уменьшается в среднем на 2,0-2,5%.

Формула изобретения Способ получения слитков, включающий

аботку жидкого металла пульсационным

перемешиванием в процессе этого затвердевания за счет циклического вытеснения металла газом из огнеупорной трубки, погруженной в прибыльную часть слитка.

качества слитка и увеличения выхода годного, каждый цикл вытеснения металла из огнеупорной трубки осуществляют поэтапно с периодичностью и длительностью каждого этапа, равными соответственно 0,4-0,5 и

0,2-0,3 длительности периода собственных

колебаний одноузловых стоячих волн, образующихся на поверхности расплава, а величину избыточного давления во внутренней полости огнеупорной трубки на каждом эта- 5 пе цикла вытеснения металла устанавливают в зависимости от количества этапов прямо пропорционально максимальному избыточному давлению газа, необходимому для полного вытеснения расплава из огнеупорной трубки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пульсационной обработки расплава | 1990 |

|

SU1764782A1 |

| Способ пульсационной обработки многоприбыльных отливок | 1989 |

|

SU1662754A1 |

| Способ вибрационного воздействия на затвердевающий металл | 1987 |

|

SU1532197A1 |

| Способ получения слитков листовых заготовок | 1987 |

|

SU1447542A1 |

| Способ легирования,модифицирования и раскисления металлов и сплавов | 1986 |

|

SU1392114A1 |

| Способ виброобработки жидкого металла | 1986 |

|

SU1424946A1 |

| Устройство для обработки металла | 1988 |

|

SU1555047A1 |

| Способ получения слитка | 1980 |

|

SU931278A1 |

| Способ получения слитков | 1989 |

|

SU1671407A1 |

| Способ обработки слитков | 1987 |

|

SU1509175A1 |

Изобретение относится к черной металлургии, конкретно к производству слитков. Цель изобретения - улучшение качества слитка и увеличение выхода годного. Способ включает обработку жидкого металла пульсационным перемешиванием в процессе его затвердевания за счет циклического вытеснения металла газом из огнеупорной трубки, погруженной в прибыльную часть слитка, каждый цикл вытеснения металла из трубки осуществляют поэтапно с периодичностью и длительностью каждого этапа, равными соответственно 0,4-0,5 и 0,2-0,3 длительности периода собственных колебаний одноузловых стоячих волн, создающихся на поверхности расплава, а величину избыточного давления во внутренней полости огнеупорной трубки, создаваемого на каждом этапе цикла вытеснения металла, устанавливают в зависимости от количества этапов прямо пропорционально от максимального избыточного давления газа, необходимого для полного вытеснения расплава из огнеупорной трубки. При обработке слитков по данному способу глубина проникновения усадочных дефектов снижается с 12-13 до 9,5-10%, головная обрезь уменьшается в среднем на 2,0-2,5%. 1 ил.

h

tz

фиг. 2

ka

.е

II сС

| Устройство для защиты конденсаторной батареи | 1985 |

|

SU1309170A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 0 |

|

SU372022A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-09-23—Публикация

1987-12-14—Подача