Изобретение относится к прокатному производству, конкретнее к изготовлению гнутых профилей и, в частности, прямоугольных сварных замкнутых профилей.

Известен способ производства сварных квадратных и прямоугольных профилей на непрерывном профилегибочном стане, включающий формование из полосы замкнутого квадратного или прямоугольного профиля в последовательно расположенных клетях и последующую сварку кромок с образованием одного продольного шва [А.П.Грудев и др. Технология прокатного производства. - М.: Металлургия, с.625-628,1994 г.].

Недостатком известного способа является возможность непроваров продольного шва ввиду низкого давления сжатия боковых кромок при сварке, особенно для тонкостенных профилей, так как давление прикладывается только в плоскости верхней полки, а боковые полки лишь удерживаются от прогиба. Кроме этого, данный способ не обеспечивает получение малых радиусов округления по углам профиля.

Известен способ производства из листа замкнутых профилей прямоугольного сечения с разъемом на плоской поверхности одной из полок, согласно которому в последнем переходе формовки смыкаемые полки изгибают по радиусу выпуклой поверхностью наружу, затем осуществляют сварку, а после сварки осуществляют доформовку профиля с разгибанием полок до размеров готового профиля [Патент РФ №2042449, МПК B21D 5/06, 27.08.1995 г.].

Недостатками данного способа являются возможность образования вогнутости при разгибании сформированной полки со сварным швом и различие в радиусах округления верхних и нижних мест изгиба прямоугольного профиля.

Наиболее близким к предлагаемому изобретению по своей технической сущности и достигаемым результатам является способ изготовления сварных замкнутых профилей с одним продольным швом, включающий профилирование путем многопереходной гибки полосовой заготовки, высокочастотную сварку с приложением в шовообжимном переходе по наружному контуру профиля распределенного давления к боковым стенкам и нормальных усилий к смыкающимся полкам [Авторское свидетельство СССР №1563804, МПК B21D 5/06,30.03.1990 г.] - прототип.

Недостатками известного способа являются повышенный износ валков в шовообжимной клети проходе, возможность образования непроваров в результате выплесков металла при высокочастотной сварке и неравномерности прогрева кромок из-за продольного перемещения точки схождения кромок, а также сложность поддержания распределенного давления при износе валков. Это приводит к необходимости наличия большого количества технологического инструмента, снижает производительность формовки из-за частых перевалок. Кроме того, существует опасность потери устойчивости смыкающихся полок при их обжатии в шовообжимной клети и образование дефектов сварного соединения.

Техническая задача, решаемая изобретением, состоит в повышении качества сварных замкнутых прямоугольных профилей за счет уменьшения количества и величины непроваров, увеличении производительности формовочного агрегата.

Для решения поставленной технической задачи, в известном способе изготовления сварных замкнутых профилей прямоугольного сечения с одним продольным швом, включающем профилирование путем многопереходной гибки полосовой заготовки, высокочастотную сварку с прикладыванием нормальных усилий к смыкающимся полкам, правку и разрезание профиля на мерные длины, согласно предложению, в шовообжимной клети осуществляют вытяжку заготовки равную 1,008-1,0095 с углом схождения кромок смыкающихся полок 2,0-2,5°, а смыкание полок производят под углом 174-176°.

Сущность изобретения состоит в следующем.

Для обеспечения хорошего качества сварного шва нагретые кромки после их схождения должны сжиматься достаточными сжимающими напряжениями, которые достигаются при осуществлении вытяжки в сварочной клети равной 1,008-1,0095. Такой диапазон вытяжек обеспечивает оптимальные сжимающие напряжения и не приводит к потере устойчивости и смещению кромок при сварке.

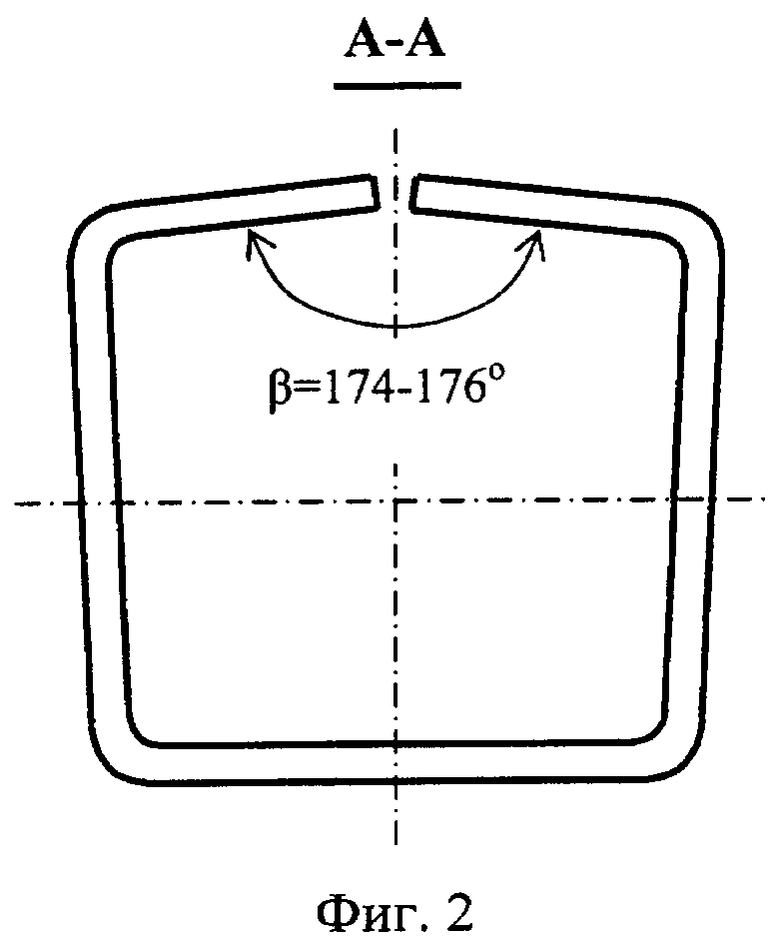

Участки свариваемых кромок до места их схождения нагреваются до оплавления, что существенно снижает уровень необходимых сжимающих напряжений. Угол схождения определяет зазор между кромками полосы в зоне сварки и, таким образом, определяет характер (интенсивность) возрастания доли тока на кромках (ток на наружной поверхности полосы) от полного по направлению к точке схождения. Это определяет интенсивность электродинамических сил, возникающих при нагреве токами высокой частоты, которые стремятся выбросить расплавленный металл с кромок полосы в точке выброса. Это ведет в итоге к образованию микронепроваров и ухудшению качества сварного шва. При сварке в шовообжимной клети с углом схождения кромок смыкающихся полок 2,0-2,5° сварной шов формируется равномерным по длине, без непроваров, строчечных дефектов и пилообразного грата, что позволяет улучшить качество шва и увеличить выход годного. Осуществление смыкания полок под углом 174-176° друг к другу обеспечивает подход кромок верхних полок к точке схождения без смещения в вертикальной плоскости, исключая этим ослабление сварного шва за счет уменьшения его сечения в виде дефекта «смещение кромок».

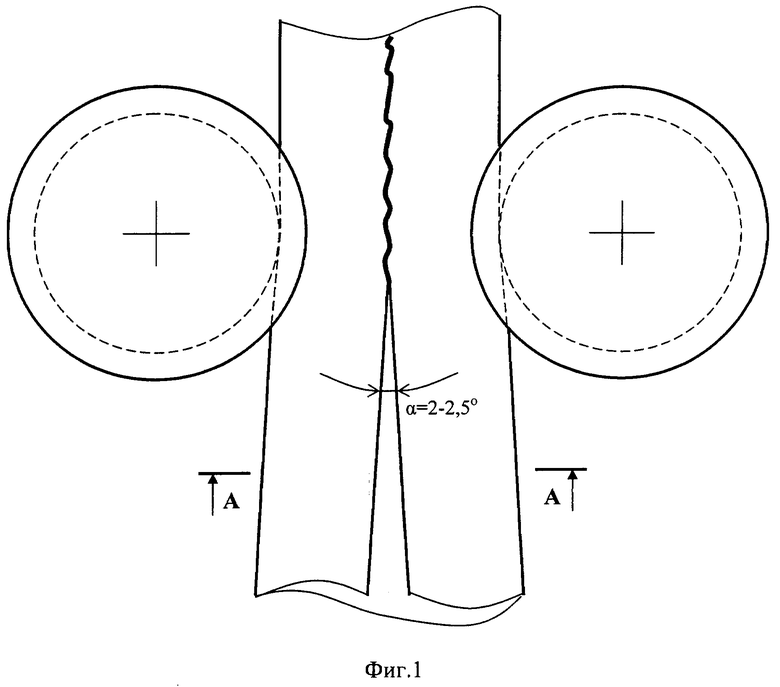

Сущность изобретения поясняется чертежами, где на фиг.1 изображена трубная заготовка в процессе сварки вид сверху; на фиг.2 - сечение А-А на фиг.1.

Вытяжка в шовообжимной клети необходима для того, чтобы обеспечить достаточные сжимающие напряжения в кромках при сварке профиля.

Экспериментально установлено, что при вытяжке менее 1,008 кромки заготовки недостаточно обжимаются, возможно образование непроваров, прочность шва недостаточна.

При вытяжке в шовообжимной клети более 1,0095 образуется повышенный грат, возможна потеря устойчивости кромок трубы и их смещение друг относительно друга, что приводит к дефекту «смещение кромок», ослаблению прочности шва и увеличению кривизны готового профиля.

Угол схождения кромок устанавливают в диапазоне 2-2,5°, что обеспечивает равномерный и эффективный прогрев кромок перед сваркой и формирование сварного шва без непроваров и других дефектов.

Экспериментально установлено, что при угле схождения кромок менее 2° возникает пилообразный грат, оплавление кромок до достижения ими точки схождения кромок, образование выплесков и непроваров, а также продольное колебание точки схождения кромок в процессе сварки.

При угле схождения кромок более 2,5° эффективность нагрева кромок снижается, что вызывает дополнительно уменьшение скорости сварки.

Смыкание полок в шовообжимной клети под углом 174-176° друг к другу способствует точному положению кромок верхних полок без смещения в вертикальной плоскости, не ухудшая при этом качества сварного соединения.

Экспериментально установлено, что при угле смыкания кромок менее 174° увеличивается угол развала кромок, нижние части кромок начинают контактировать раньше и окислы из зоны сварного соединения могут удаляться только наверх, что приводит к образованию непроваров и ослабляет шов, требует повышенного обжатия кромок и в итоге увеличивает грат, возникает пилообразный грат, оплавление кромок до достижения ими точки схождения кромок, образование выплесков и непроваров, а также продольное колебание точки схождения кромок процессе сварки. При угле смыкания кромок более 176° возможна потеря устойчивости смыкаемых кромок и смещение кромок друг относительно друга.

Примеры реализации способа

На промышленном профилегибочном стане из длинномерной полосовой заготовки 380×5 мм из низкоуглеродистой стали Ст.3 многопереходной гибкой в 14 клетях профилировали замкнутый профиль 100×100×5 мм. Из последней формовочной клети стана профиль поступал в шовообжимную клеть, где осуществляли высокочастотную сварку. Причем в шовообжимной клети осуществляли вытяжку заготовки, равную 1,009, а угол схождения кромок смыкающихся полок α устанавливали равным 2,2°. Смыкание полок производили под углом β=175°.

Готовый профиль подвергали калибровке и правке, после разрезали дисковыми пилами на мерные длины, разбраковывали и паковали в пачки.

Варианты реализации способа и показатели эффективности различных вариантов формовки труб приведены в таблице.

Из таблицы следует, что при использовании предложенного способа формовки (варианты 2-4) достигается повышение стойкости валков и выход годного при этом максимален.

При запредельных значениях заявленных параметров (варианты 1 и 5) и реализации способа-прототипа (вариант 6) наблюдается снижение выхода годного из-за появления отсортировки по технологической пробе на сплющивание и по качеству сварного шва по непроварам, а также снижение скорости сварки.

Технико-экономические преимущества предложенного способа состоят в том, что параметры сварки и формовки в шовообжимной клети позволяют повысить выход годного за счет повышения качества сварного соединения, устраняют непровары и другие дефекты. Этим обеспечивается повышение производительности агрегата в целом из-за уменьшения количества перевалок и сокращения времени настройки, а также уменьшения отбраковки.

В качестве базового объекта при определении технико-экономической эффективности предложенного способа был выбран способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства стальных сварных замкнутых профилей прямоугольного сечения на 15-20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ ЛИСТА ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ С РАЗЪЕМОМ НА ПЛОСКОЙ ПОВЕРХНОСТИ ОДНОЙ ИЗ ПОЛОК | 1992 |

|

RU2042449C1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Стан для изготовления сварных замкнутых профилей | 1990 |

|

SU1754262A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

Изобретение относится к прокатному производству, конкретнее к изготовлению гнутых профилей и, в частности, прямоугольных сварных замкнутых профилей. Способ включает профилирование прямоугольной заготовки с вытяжкой в шовообжимном переходе, высокочастотную сварку с заданным углом схождения кромок смыкающихся полок и заданным углом смыкания полок. В шовообжимной клети осуществляют вытяжку заготовки, равную 1,008-1,0095, с углом схождения кромок смыкающихся полок 2,0-2,5°, а смыкание полок производят под углом 174-176°. Изобретение позволяет повысить качество сварных замкнутых прямоугольных профилей, уменьшить количество и величину непроваров и увеличить производительность формовочного агрегата. 1 табл., 2 ил.

Способ изготовления сварных замкнутых профилей прямоугольного сечения с одним продольным швом, включающий профилирование путем многопереходной гибки полосовой заготовки, высокочастотную сварку с прикладыванием нормальных усилий к смыкающимся полкам в шовообжимной клети, правку и разрезание профиля на мерные длины, отличающийся тем, что в шовообжимной клети осуществляют вытяжку заготовки, равную 1,008-1,0095, с углом схождения кромок смыкающихся полок 2,0-2,5°, а смыкание полок производят под углом 174-176°.

| Способ изготовления сварных замкнутых профилей | 1988 |

|

SU1563804A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗ ЛИСТА ЗАМКНУТЫХ ПРОФИЛЕЙ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ С РАЗЪЕМОМ НА ПЛОСКОЙ ПОВЕРХНОСТИ ОДНОЙ ИЗ ПОЛОК | 1992 |

|

RU2042449C1 |

| EP 1961500 A1, 27.08.2008. | |||

Авторы

Даты

2010-06-27—Публикация

2009-06-25—Подача