Изобретение относится к сварке и может быть использовано при изготовлении полупроводниковых приборов и микросхем.

Известен способ монтажа полупроводниковых приборов, заключающийся в том, что концы проволочной перемычки присоединяют к контактным площадкам и прикладывают к перемычке контрольную растягивающую нагрузку. К перемычке на том же участке, где прикладывают контрольную растягивающую нагрузку, одновременно прикладывают дополнительное усилие. Дополнительное усилие прикладывают в направлении, перпендикулярном в сторону прямой, соединяющей точки перехода перемычки в сварные соединения. Вершину перемычки перемещают на величину (2/3- 3/4), где L- расстояние между проекцией

вершины перемычки на плоскость сварки и точкой пересечения перпендикуляра, который восстановлен из проекции вершины на прямую, соединяющую точки перехода перемычки в сварные соединения.

Однако известный способ имеет недостатки; исключен индивидуальный контроль непосредственно каждого сварного соединения, так как контролем перемычки осуществляется проверка сразу обоих сварных соединений и в случае некачественной сварки одного из соединений ее можно определить только после автоматической остановки установки, работающей по известному способу, и визуального контроля, в результате чего происходят значительные потери производительности и усложняется электронная часть устройства контроля (ин-ч

о

4

00

дикации) при возможном обрыве; неодинаковы условия контроля для каждого сварного соединения, так как перемычка контролируется для одного из соединений - со стороны режущей грани инструмента (1 соединение), для другого - со стороны переднего радиуса (2 соединение) и естественно чаще всего обрыв проволоки происходит (при удовлетворительной сварке) в районе первого сварного соединения, ослабленного режущей гранью; дополнительное воздействие на перемычку в направлении, перпендикулярном к прямой, соединяющей точки перехода перемычки в сварные соединения, оказывает особен- но для алюминиевой проволоки неблагоприятное дополнительное изгибающее воздействие на переходную зону соединения.

Наиболее близким к предлагаемому изобретению является способ монтажа полупроводниковых приборов, заключающийся в том, что поочередно присоединяют проволоку к контактным площадкам корпуса и кристалла, формируют перемычки в ви- де петель, осуществляют контроль качества присоединения к каждой перемычке путем приложения растягивающего усилия к проволоке и обрывают проволоку.

Однако после приложения растягиваю- щего усилия по всей длине перемычки остаются остаточные напряжения, что ухудшает механические и физические свойства перемычки. Ввиду того, что конструктивно контроль качества присоединения перемычки осуществляют крючком, который имеет самостоятельный привод движения, очень трудно совмещать режим работы крючка с режимом работы сварочного инструмента, что усложняет работу установки, работаю- щей по известному способу монтажа, и снижает производительность, так как на подвод крючка к перемычке необходимо дополнительное время. Кроме сложности установки, работающей по известному способу, налицо и затраты времени на работу узла установки, связанного с крючком. Кроме того, контроль восходящей и нисходящей ветвей перемычки осуществляется как бы в равных условиях (при равенстве углов наклона), а переходные зоны сварных соединений реагируют на контроль перемычки по-разному: восходящая ветвь при максимальной нагрузке обрывается раньше нисходящей ветви, так как для ее обрыв осуществляется со стороны переднего радиуса инструмента.

Цель изобретения - увеличение выхода годных изделий за счет улучшения качества монтажа и увеличения производительности.

Поставленная цель достигается тем, что в способе проволочного монтажа полупроводниковых приборов, включающем поочередное присоединение проволоки к контактным площадкам корпуса и кристалла, формирование перемычек в виде петель, контроль качества присоединения к каждой перемычке путем приложения растягивающего усилия к проволоке и обрыв проволоки, контроль качества присоединения перемычек осуществляют непосредственно после каждой сварки, при этом контроль первого сварного соединения осуществляют прикладыванием растягивающего усилия в процессе формирования перемычки до верхней точки перегиба, а контроль второго сварного соединения осуществляют прикладыванием растягивающего усилия в процессе формирования перемычки до верхней точки перегиба, а контроль второго сварного соединения осуществляют прикладыванием растягивающего усилия к концу проволоки до или в процессе ее обрыва.

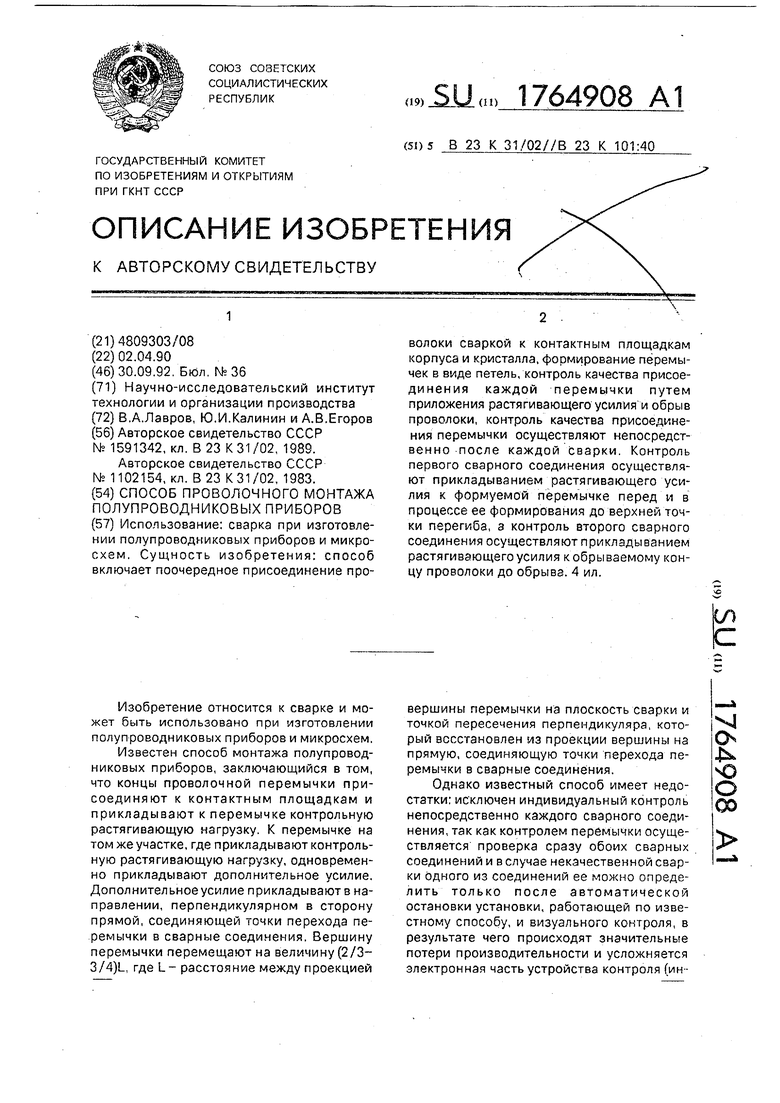

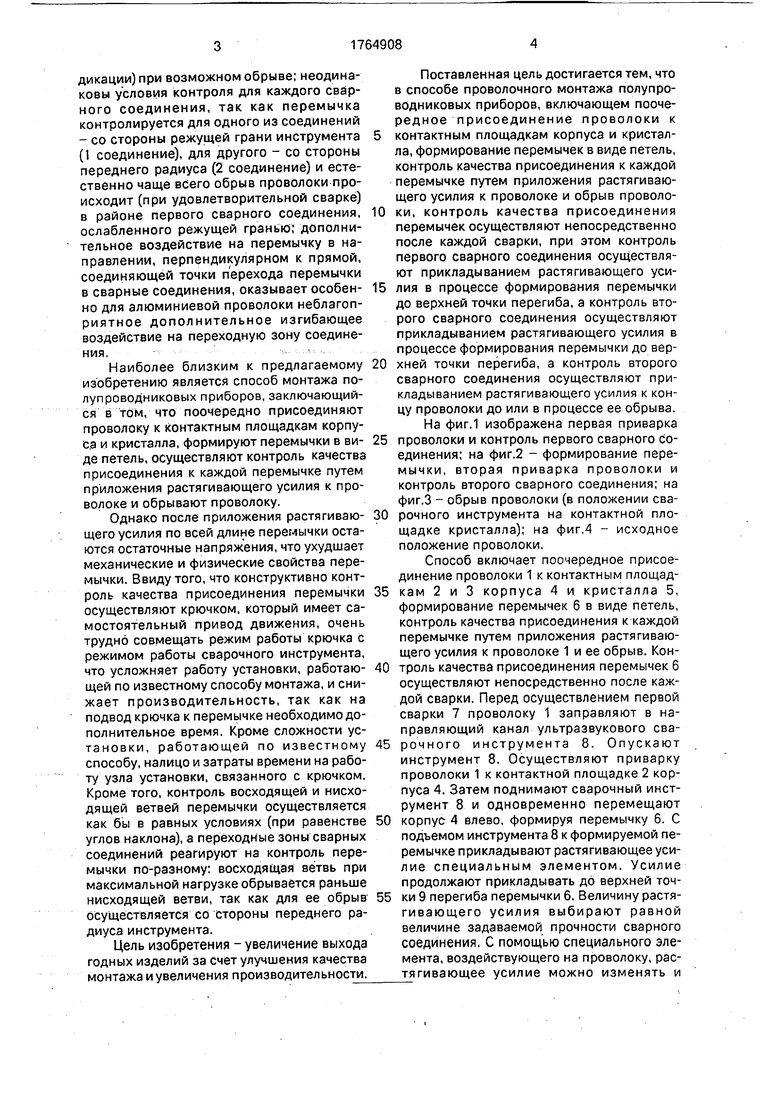

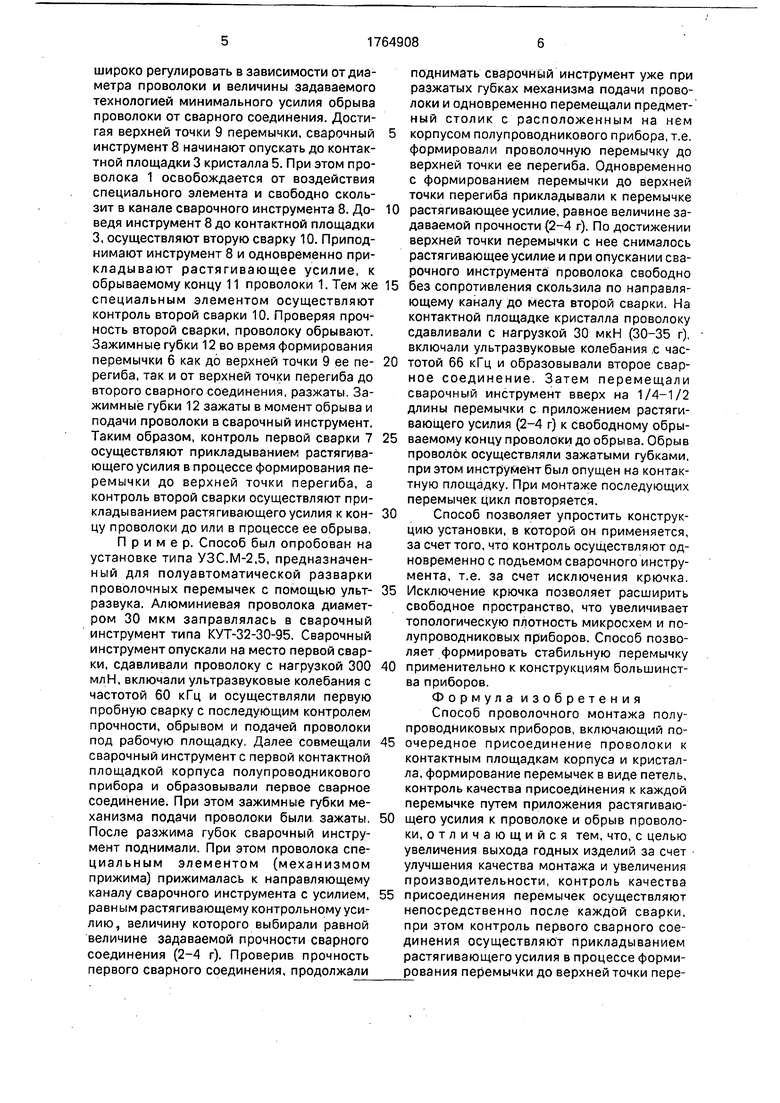

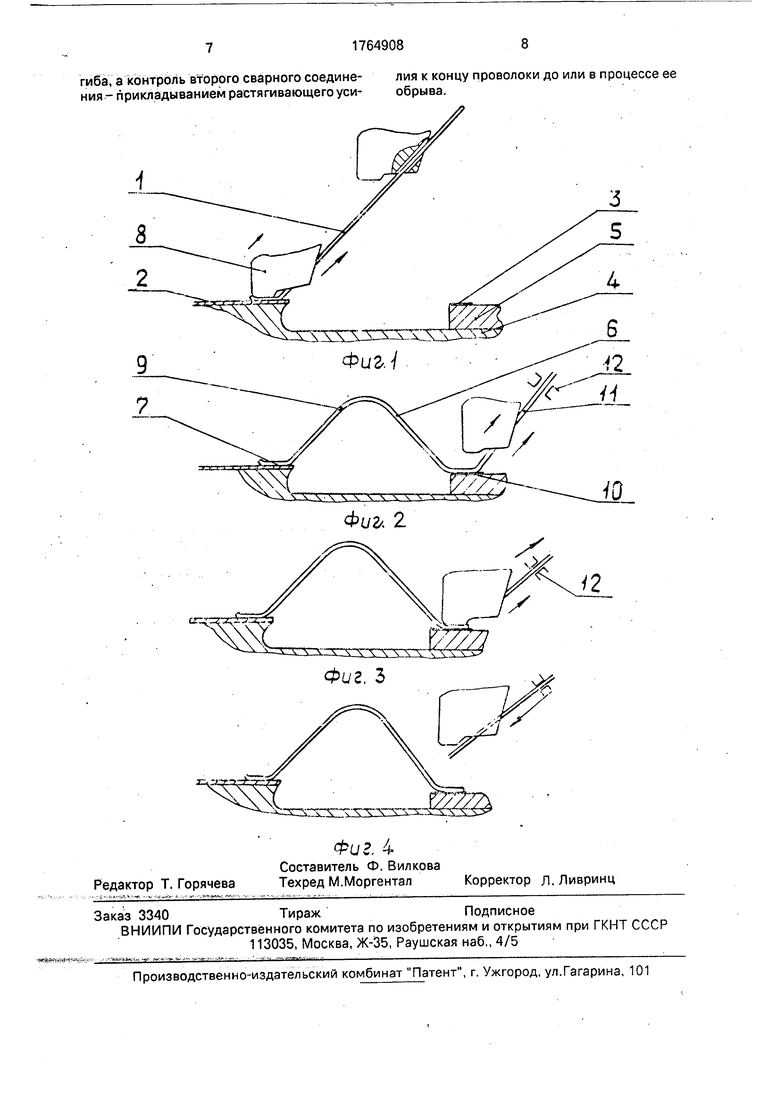

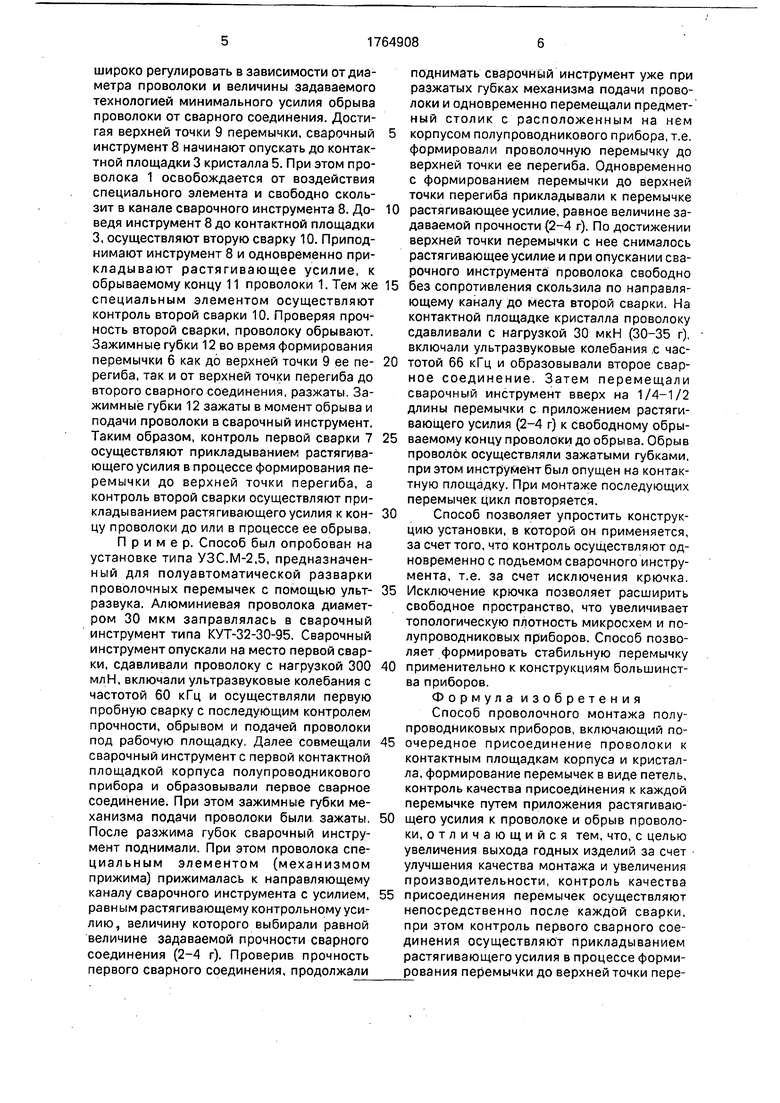

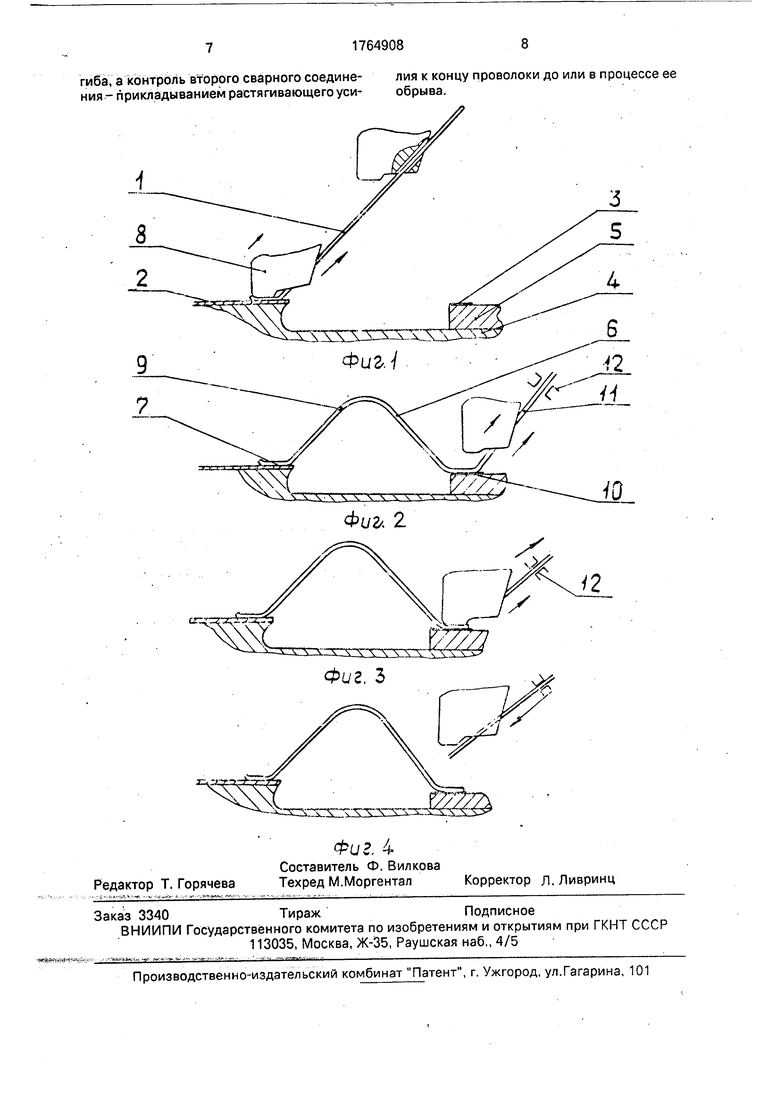

На фиг.1 изображена первая приварка проволоки и контроль первого сварного соединения; на фиг.2 - формирование перемычки, вторая приварка проволоки и контроль второго сварного соединения; на фиг.З - обрыв проволоки (в положении сварочного инструмента на контактной площадке кристалла); на фиг.4 - исходное положение проволоки.

Способ включает поочередное присоединение проволоки 1 к контактным площадкам 2 и 3 корпуса 4 и кристалла 5, формирование перемычек 6 в виде петель, контроль качества присоединения к каждой перемычке путем приложения растягивающего усилия к проволоке 1 и ее обрыв. Контроль качества присоединения перемычек 6 осуществляют непосредственно после каждой сварки. Перед осуществлением первой сварки 7 проволоку 1 заправляют в направляющий канал ультразвукового сварочного инструмента 8. Опускают инструмент 8. Осуществляют приварку проволоки 1 к контактной площадке 2 корпуса 4. Затем поднимают сварочный инструмент 8 и одновременно перемещают корпус 4 влево, формируя перемычку 6. С подъемом инструмента 8 к формируемой перемычке прикладывают растягивающее уси- лие специальным элементом. Усилие продолжают прикладывать до верхней точки 9 перегиба перемычки 6. Величину растягивающего усилия выбирают равной величине задаваемой прочности сварного соединения, С помощью специального элемента, воздействующего на проволоку, растягивающее усилие можно изменять и

широко регулировать в зависимости от диаметра проволоки и величины задаваемого технологией минимального усилия обрыва проволоки от сварного соединения. Достигая верхней точки 9 перемычки, сварочный инструмент 8 начинают опускать до контактной площадки 3 кристалла 5. При этом проволока 1 освобождается от воздействия специального элемента и свободно скользит в канале сварочного инструмента 8. До- ведя инструмент 8 до контактной площадки 3, осуществляют вторую сварку 10. Приподнимают инструмент 8 и одновременно при- кладывают растягивающее усилие, к обрываемому концу 11 проволоки 1. Тем же специальным элементом осуществляют контроль второй сварки 10. Проверяя прочность второй сварки, проволоку обрывают. Зажимные губки 12 во время формирования перемычки 6 как до верхней точки 9 ее пе- региба, так и от верхней точки перегиба до второго сварного соединения, разжаты. Зажимные губки 12 зажаты в момент обрыва и подачи проволоки в сварочный инструмент. Таким образом, контроль первой сварки 7 осуществляют прикладыванием растягивающего усилия в процессе формирования перемычки до верхней точки перегиба, а контроль второй сварки осуществляют прикладыванием растягивающего усилия к кон- цу проволоки до или в процессе ее обрыва. Пример. Способ был опробован на установке типа УЗС.М-2,5, предназначенный для полуавтоматической разварки проволочных перемычек с помощью ульт- развука. Алюминиевая проволока диаметром 30 мкм заправлялась в сварочный инструмент типа КУТ-32-30-95. Сварочный инструмент опускали на место первой сварки, сдавливали проволоку с нагрузкой 300 млН, включали ультразвуковые колебания с частотой 60 кГц и осуществляли первую пробную сварку с последующим контролем прочности, обрывом и подачей проволоки под рабочую площадку. Далее совмещали сварочный инструмент с первой контактной площадкой корпуса полупроводникового прибора и образовывали первое сварное соединение. При этом зажимные губки механизма подачи проволоки были зажаты, После разжима губок сварочный инструмент поднимали. При этом проволока специальным элементом (механизмом прижима) прижималась к направляющему каналу сварочного инструмента с усилием, равным растягивающему контрольному усилию, величину которого выбирали равной величине задаваемой прочности сварного соединения (2-4 г). Проверив прочность первого сварного соединения, продолжали

поднимать сварочный инструмент уже при разжатых губках механизма подачи проволоки и одновременно перемещали предметный столик с расположенным на нем корпусом полупроводникового прибора, т.е. формировали проволочную перемычку до верхней точки ее перегиба. Одновременно с формированием перемычки до верхней точки перегиба прикладывали к перемычке растягивающее усилие, равное величине задаваемой прочности (2-4 г). По достижении верхней точки перемычки с нее снималось растягивающее усилие и при опускании сварочного инструмента проволока свободно без сопротивления скользила по направляющему каналу до места второй сварки. На контактной площадке кристалла проволоку сдавливали с нагрузкой 30 мкН (30-35 г), включали ультразвуковые колебания с частотой 66 кГц и образовывали второе сварное соединение. Затем перемещали сварочный инструмент вверх на 1/4-1/2 длины перемычки с приложением растягивающего усилия (2-4 г) к свободному обрываемому концу проволоки до обрыва. Обрыв проволок осуществляли зажатыми губками, при этом инструмент был опущен на контактную площадку. При монтаже последующих перемычек цикл повторяется.

Способ позволяет упростить конструкцию установки, в которой он применяется, за счет того, что контроль осуществляют одновременно с подъемом сварочного инструмента, т.е. за счет исключения крючка. Исключение крючка позволяет расширить свободное пространство, что увеличивает топологическую плотность микросхем и полупроводниковых приборов. Способ позволяет формировать стабильную перемычку применительно к конструкциям большинства приборов.

Формула изобретения Способ проволочного монтажа полупроводниковых приборов, включающий поочередное присоединение проволоки к контактным площадкам корпуса и кристалла, формирование перемычек в виде петель, контроль качества присоединения к каждой перемычке путем приложения растягивающего усилия к проволоке и обрыв проволоки, отличающийся тем, что, с целью увеличения выхода годных изделий за счет улучшения качества монтажа и увеличения производительности, контроль качества присоединения перемычек осуществляют непосредственно после каждой сварки, при этом контроль первого сварного соединения осуществляют прикладыванием растягивающего усилия в процессе формирования перемычки до верхней точки перегиба, а контроль второго сварного соедине- лия к концу проволоки до или в процессе ее ния - прикладыванием растягивающего уси- обрыва.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| Способ монтажа полупроводниковых приборов | 1985 |

|

SU1259591A2 |

| Способ монтажа полупроводниковых приборов | 1983 |

|

SU1102154A1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Способ термозвуковой микросварки многокристальных модулей | 2020 |

|

RU2734854C1 |

| Способ монтажа полупроводниковых приборов | 1982 |

|

SU1042936A1 |

| Устройство для микросварки | 1978 |

|

SU667360A1 |

| Устройство для микросварки | 1989 |

|

SU1808589A1 |

| ИНСТРУМЕНТ ДЛЯ МИКРОСВАРКИ | 1989 |

|

RU2030266C1 |

Использование: сварка при изготовлении полупроводниковых приборов и микросхем. Сущность изобретения: способ включает поочередное присоединение проволоки сваркой к контактным площадкам корпуса и кристалла, формирование перемычек в виде петель, контроль качества присоединения каждой перемычки путем приложения растягивающего усилия и обрыв проволоки, контроль качества присоединения перемычки осуществляют непосредственно после каждой сварки. Контроль первого сварного соединения осуществляют прикладыванием растягивающего усилия к формуемой перемычке перед и в процессе ее формирования до верхней точки перегиба, а контроль второго сварного соединения осуществляют прикладыванием растягивающего усилия к обрываемому концу проволоки до обрыва. 4 ил.

Фиг/. 2

- C3C3ZSrsxS3IS3 :

Редактор Т. Горячева

Фиг. 4

Составитель Ф. Вилкова Техред М.Моргентал

Заказ 3340ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

- -rf«: -г-г aatoU -- -. VJ- -у -t

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

Корректор Л. Ливринц

| Авторское свидетельство СССР № 1591342,кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ монтажа полупроводниковых приборов | 1983 |

|

SU1102154A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-04-02—Подача