Изобретение относится к микроэлектронике, а именно к устройствам для поочередной микросварки контактных площадок корпуса и кристалла полупроводникового

прибора (например, диода, транзистора, интегральной схемы) и соответствующих концовпроволочных перемычек (межсоединений).

Целью изобретения является улучшение эксплуатационных свойств и повышения качества монтажа путем расширения функциональных возможностей.

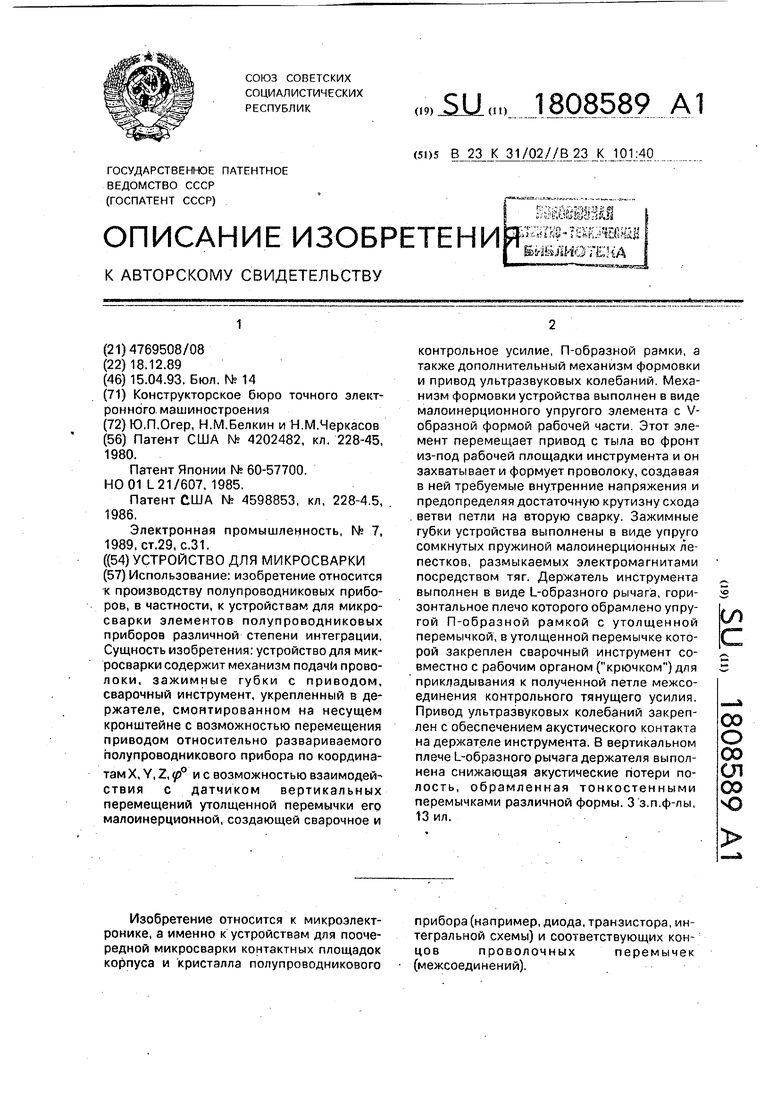

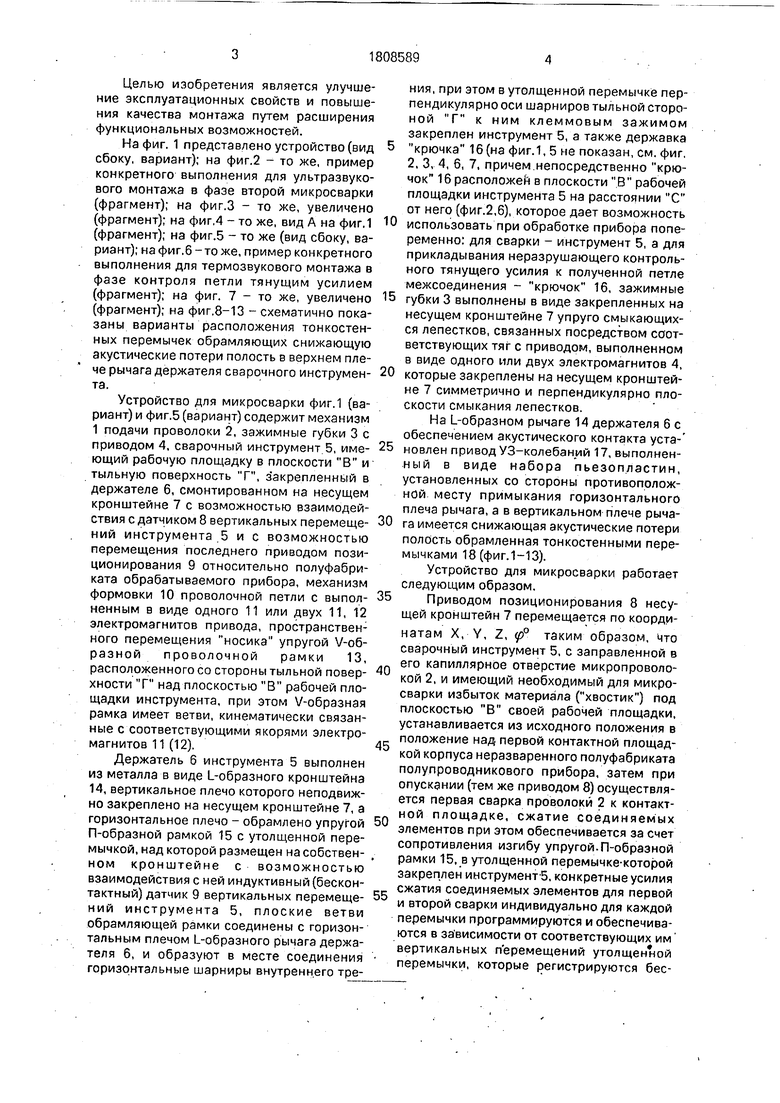

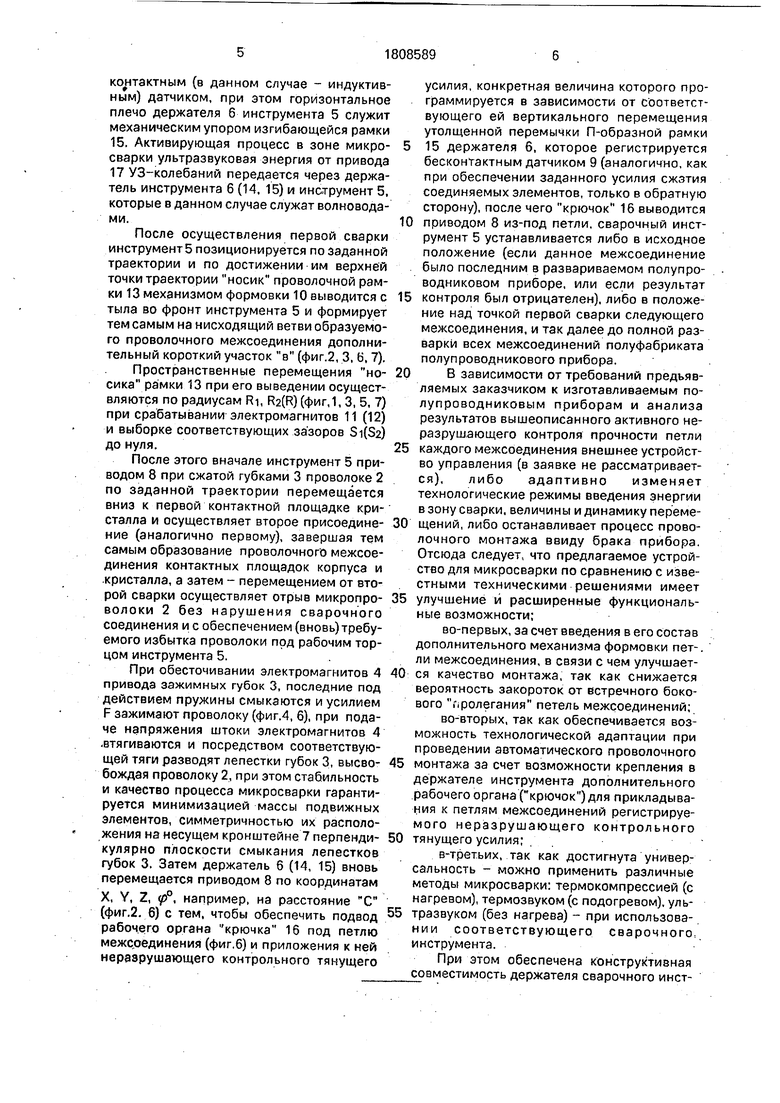

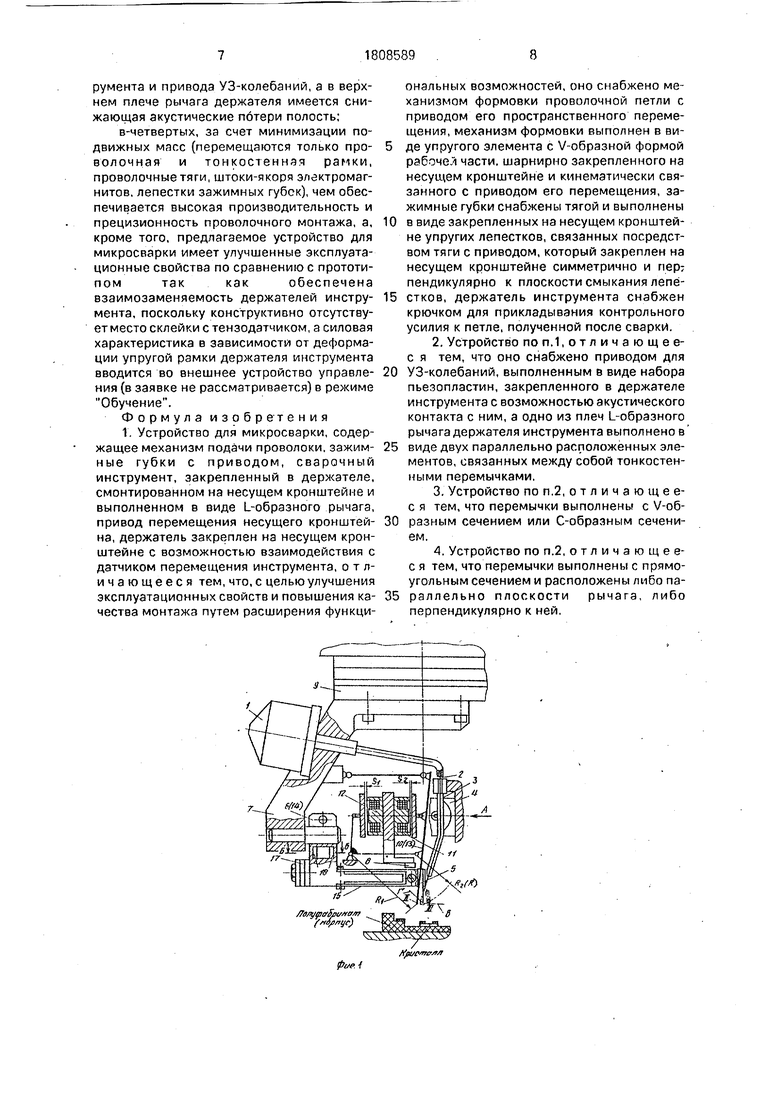

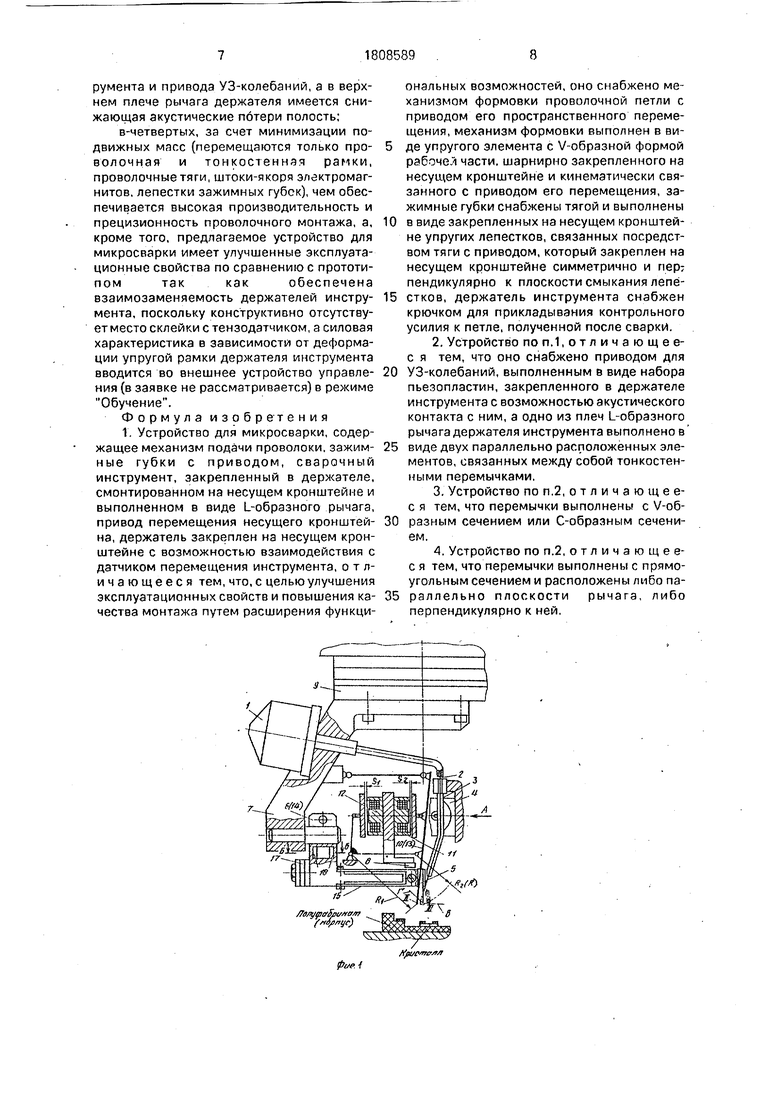

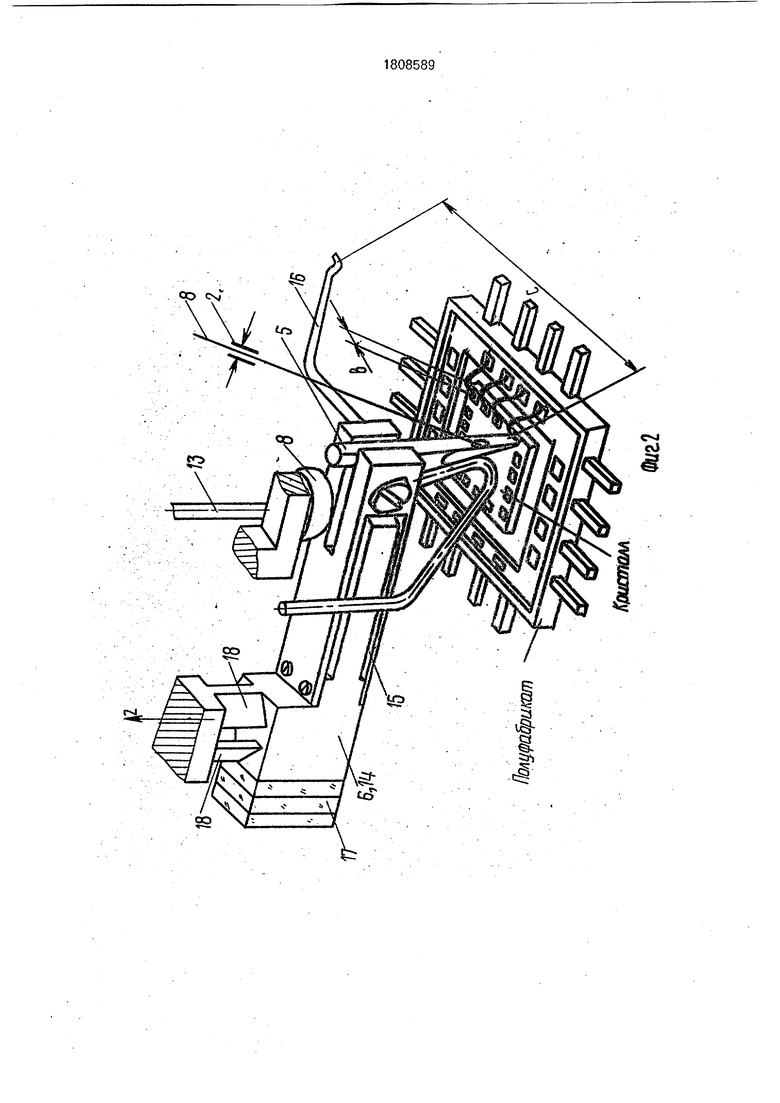

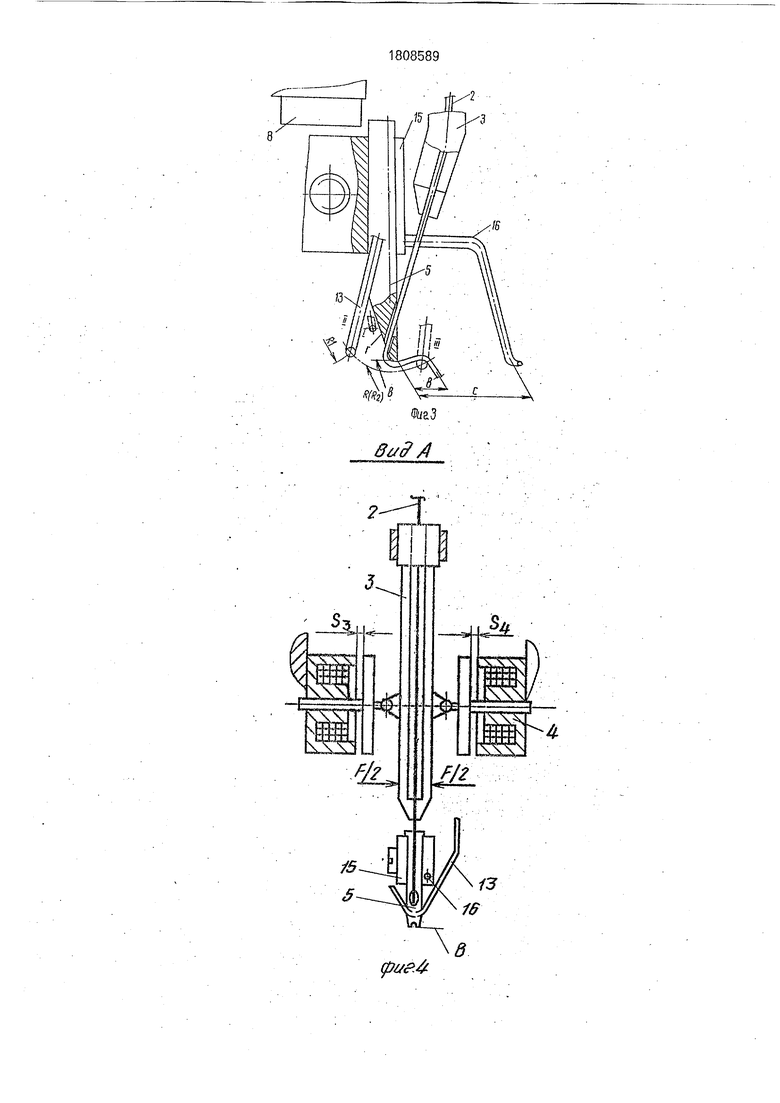

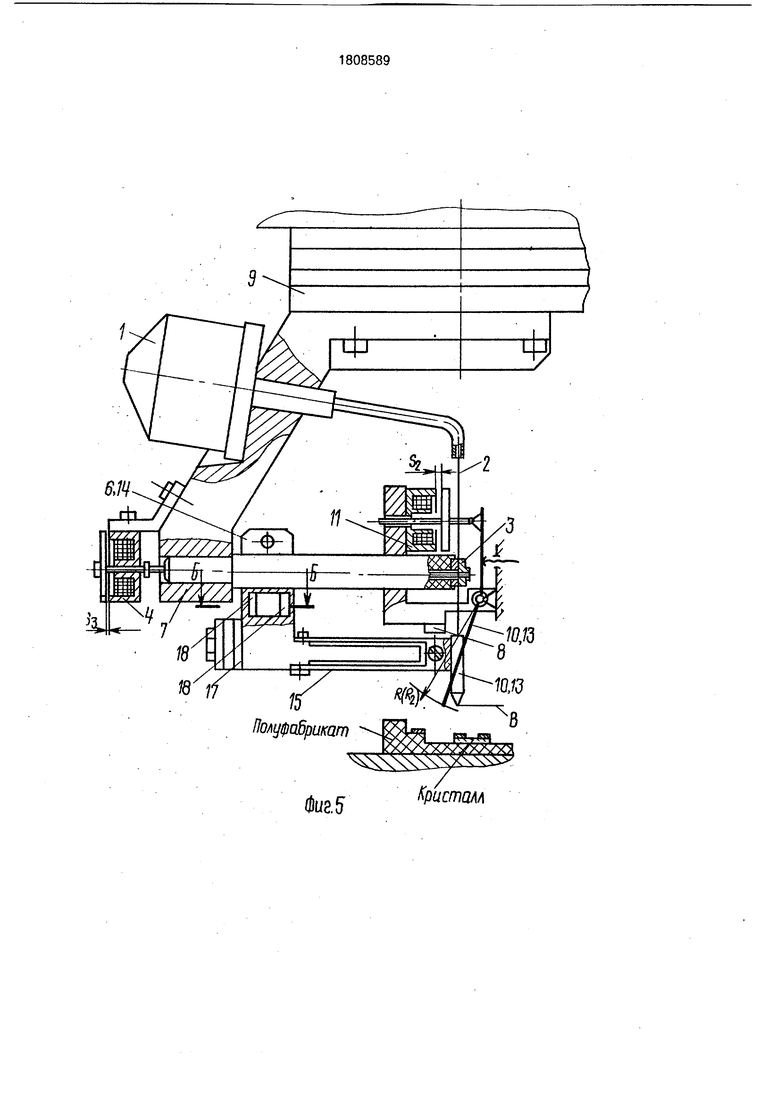

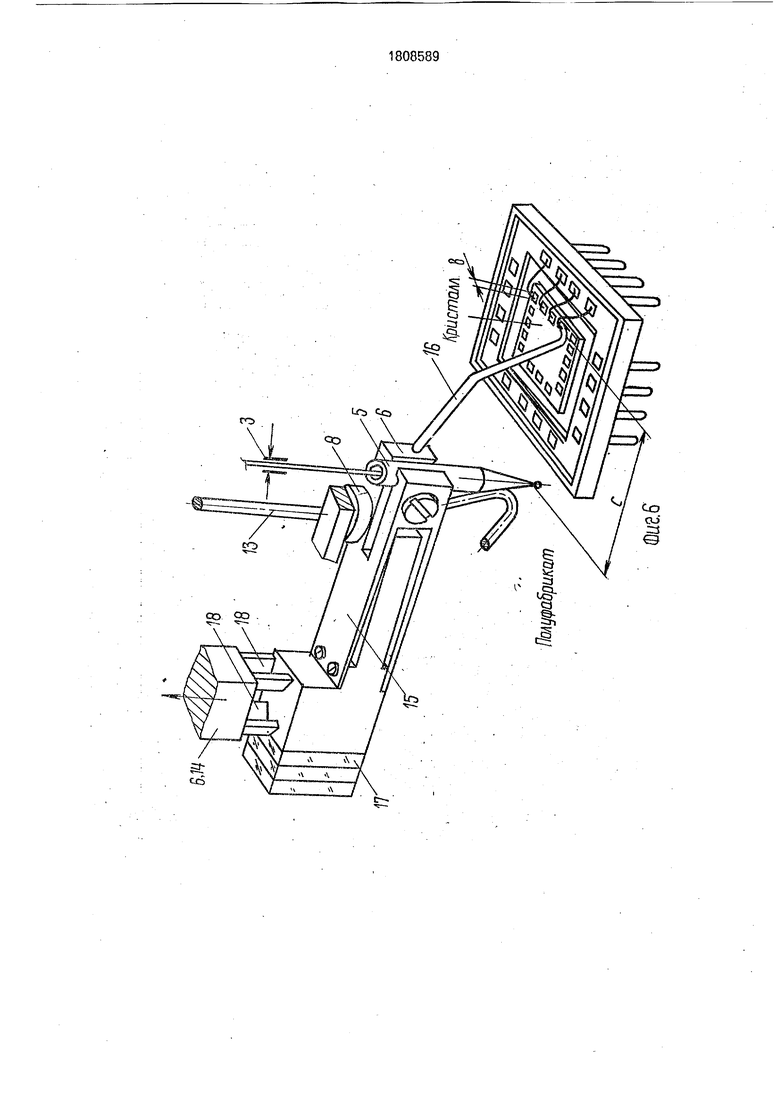

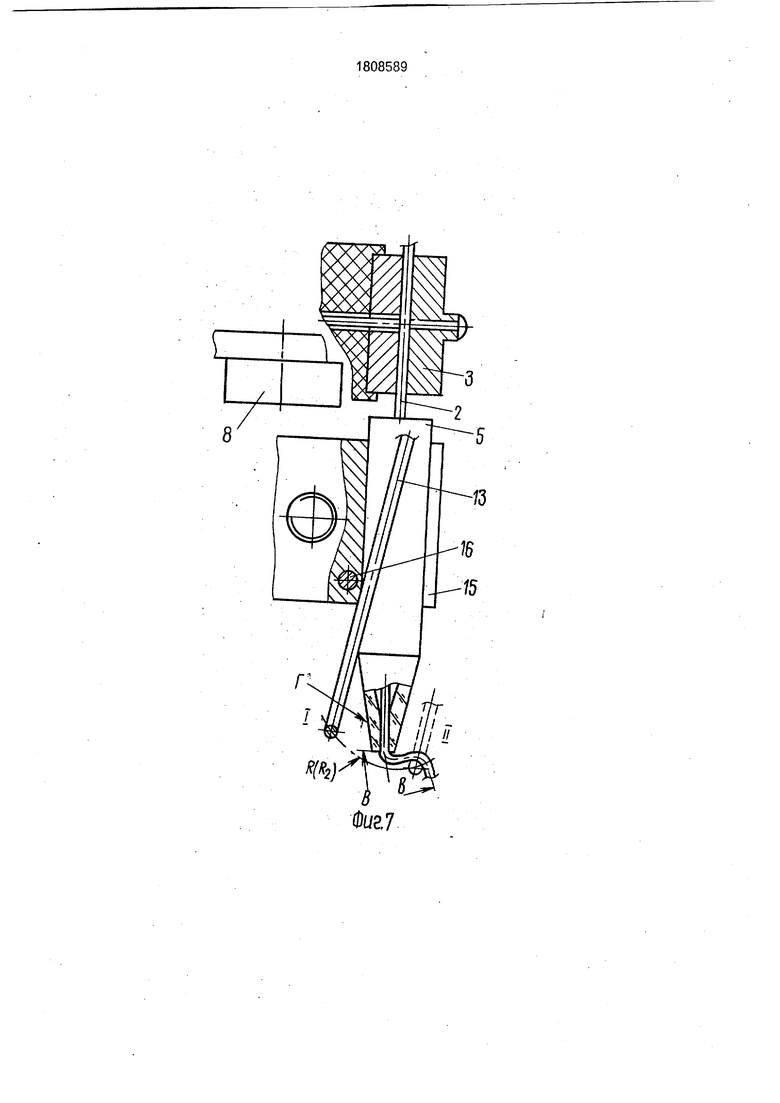

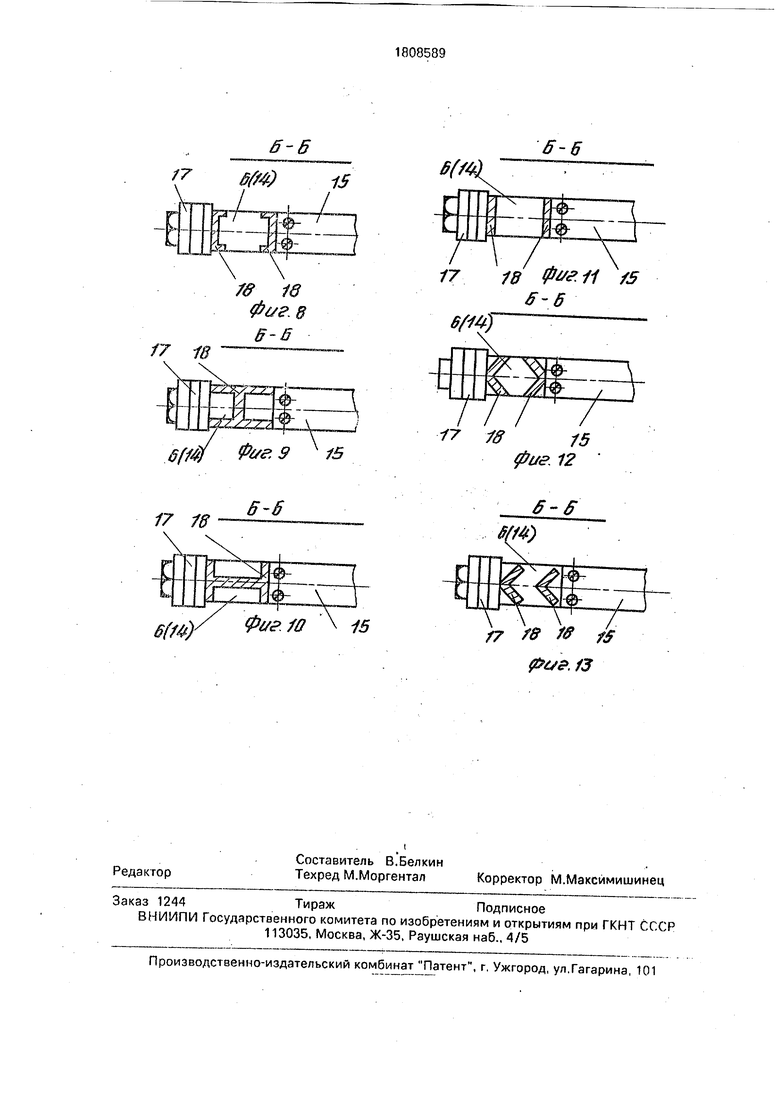

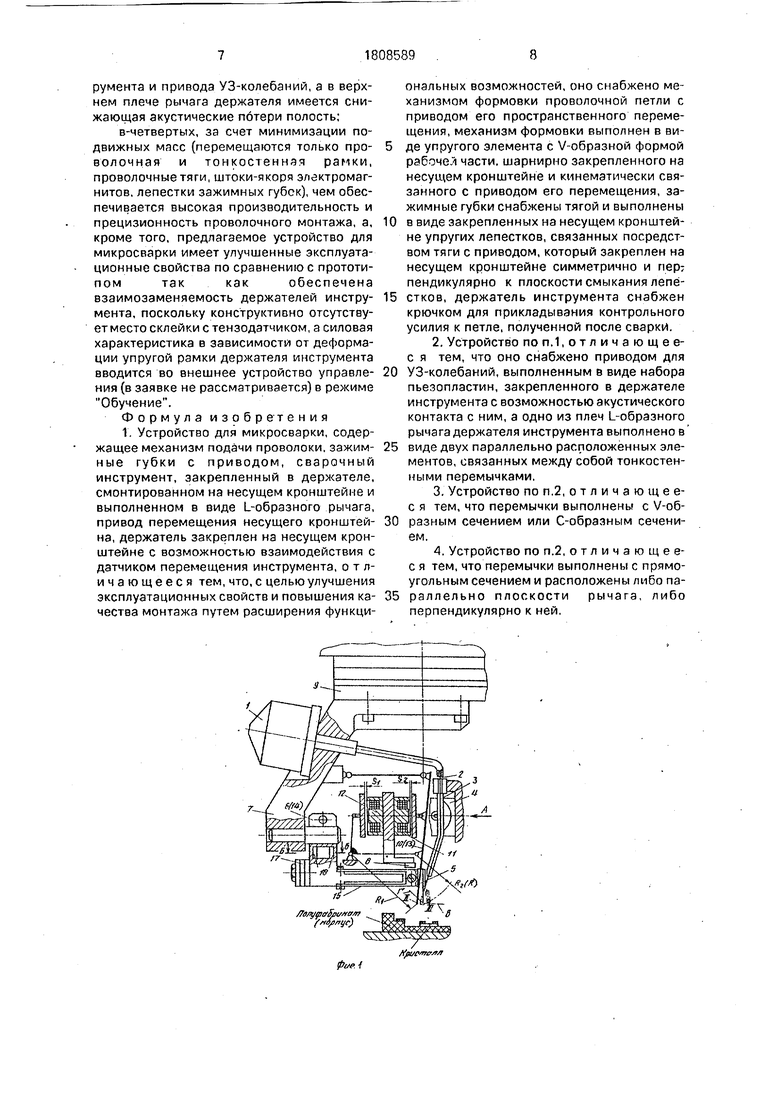

На фиг. 1 представлено устройство (вид сбоку, вариант); на фиг.2 - то же, пример конкретного выполнения для ультразвукового монтажа в фазе второй микросварки (фрагмент); на фиг.З - то же, увеличено (фрагмент); на фиг,4 - то же, вид А на фиг.1 (фрагмент); на фиг.5 - то же (вид сбоку, вариант); нафиг.б-тоже, пример конкретного выполнения для термозвукового монтажа в фазе контроля петли тянущим усилием (фрагмент); на фиг. 7 - то же, увеличено (фрагмент); на фиг.8-13 - схематично показаны варианты расположения тонкостенных перемычек обрамляющих снижающую акустические потери полость в верхнем плече рычага держателя сварочного инструмента.

Устройство для микросварки фиг.1 (вариант) и фиг.5 (вариант) содержит механизм 1 подачи проволоки 2, зажимные губки 3 с приводом 4, сварочный инструмент, имеющий рабочую площадку в плоскости В и тыльную поверхность Г, закрепленный в держателе 6, смонтированном на несущем кронштейне 7 с возможностью взаимодействия с датчиком 8 вертикальных перемещений инструмента 5 и с возможностью перемещения последнего приводом позиционирования 9 относительно полуфабриката обрабатываемого прибора, механизм формовки 10 проволочной петли с выполненным в виде одного 11 или двух 11, 12 электромагнитов привода, пространствен ного перемещения носика упругой V-об- разной проволочной рамки 13, расположенного со стороны тыльной поверхности Г над плоскостью В рабочей площадки инструмента, при этом V-образная рамка имеет ветви, кинематически связанные с соответствующими якорями электромагнитов 11 (12).

Держатель 6 инструмента 5 выполнен из металла в виде L-образного кронштейна 14, вертикальное плечо которого неподвижно закреплено на несущем кронштейне 7, а горизонтальное плечо - обрамлено упругой П-образной рамкой 15 с утолщенной перемычкой, над которой размещен на собствен- ном кронштейне с возможностью взаимодействия с ней индуктивный (бесконтактный) датчик 9 вертикальных перемещений инструмента 5, плоские ветви обрамляющей рамки соединены с горизонтальным плечом L-образного рычага держателя б, и образуют в месте соединения горизонтальные шарниры внутреннего треи

10

15

20

25

30

35

40

45

50

55

ния, при этом в утолщенной перемычке перпендикулярно оси шарниров тыльной стороной Г к ним клеммовым зажимом закреплен инструмент 5, а также державка крючка 16 (на фиг.1, 5 не показан, см. фиг. 2, 3, 4, б, 7, причем.непосредственно крючок 16 расположен в плоскости В рабочей площадки инструмента 5 на расстоянии С от него (фиг.2,6), которое дает возможность использовать при обработке прибора попеременно: для сварки - инструмент 5, а для прикладывания неразрушающего контрольного тянущего усилия к полученной петле межсоединения - крючок 16, зажимные губки 3 выполнены в виде закрепленных на несущем кронштейне 7 упруго смыкающихся лепестков, связанных посредством соответствующих тяг с приводом, выполненном в виде одного или двух электромагнитов 4, которые закреплены на несущем кронштейне 7 симметрично и перпендикулярно плоскости смыкания лепестков.

На L-образном рычаге 14 держателя 6 с обеспечением акустического контакта уста- новлен привод УЗ-колебаний 17, выполненный в виде набора пьезоп.ластин, установленных со стороны противоположной месту примыкания горизонтального плеча рычага, а в вертикальном плече рычага имеется снижающая акустические потери полость обрамленная тонкостенными перемычками 18 (фиг.1-13).

Устройство для микросварки работает следующим образом.

Приводом позиционирования 8 несущей кронштейн 7 перемещается по координатам X, Y, Z, р° таким образом, что сварочный инструмент 5, с заправленной в его капиллярное отверстие микропроволокой 2, и имеющий необходимый для микросварки избыток материала (хвостик) под плоскостью В своей рабочей площадки, устанавливается из исходного положения в положение над первой контактной площадкой корпуса неразваренного полуфабриката полупроводникового прибора, затем при опускании (тем же приводом 8) осуществляется первая сварка проволоки 2 к контактной площадке, сжатие соединяемых элементов при этом обеспечивается за счет сопротивления изгибу упругой.П-образной рамки 15, в утолщенной перемычке-которой закреплен инструмент5, конкретные усилия сжатия соединяемых элементов для первой и второй сварки индивидуально для каждой перемычки программируются и обеспечиваются в зависимости от соответствующих им вертикальных перемещений утолщенной перемычки, которые регистрируются бесконтактным (в данном случае - индуктивным) датчиком, при этом горизонтальное плечо держателя 6 инструмента 5 служит механическим упором изгибающейся рамки 15. Активирующая процесс в зоне микро- сварки ультразвуковая энергия от привода 17 УЗ-колебаний передается через держатель инструмента 6 (14, 15) и инструмент 5, которые в данном случае служат волноводами.

После осуществления первой сварки инструмент5 позиционируется по заданной траектории и по достижении им верхней точки траектории носик проволочной рамки 13 механизмом формовки 10 выводится с тыла во фронт инструмента 5 и формирует тем самым на нисходящий ветви образуемого проволочного межсоединения дополнительный короткий участок в (фиг.2, 3, 6, 7).

Пространственные перемещения но- сика рамки 13 при его выведении осуществляются по радиусам Ri, Ra(R) (фиг,1, 3, 5, 7) при срабатывании электромагнитов 11 (12) и выборке соответствующих зазоров 81(82) до нуля.

После этого вначале инструмент 5 приводом 8 при сжатой губками 3 проволоке 2 по заданной траектории перемещается вниз к первой контактной площадке кристалла и осуществляет второе присоедине- ние (аналогично первому), завершая тем самым образование проволочного межсоединения контактных площадок корпуса и .кристалла, а затем - перемещением от второй сварки осуществляет отрыв микропро- волоки 2 без нарушения сварочного соединения и с обеспечением (вновь) требуемого избытка проволоки под рабочим торцом инструмента 5.

При обесточивании электромагнитов 4 привода зажимных губок 3, последние под действием пружины смыкаются и усилием F зажимают проволоку (фиг.4, 6), при подаче напряжения штоки электромагнитов 4 .втягиваются и посредством соответствующей тяги разводят лепестки губок 3, высво- бождая проволоку 2, при этом стабильность и качество процесса микросварки гарантируется минимизацией массы подвижных элементов, симметричностью их расположения на несущем кронштейне 7 перпенди- кулярно плоскости смыкания лепестков губок 3. Затем держатель 6 (14, 15) вновь перемещается приводом 8 по координатам

X, Y, Z, р°, например, на расстояние С (фиг.2. 6) с тем, чтобы обеспечить подвод рабочего органа крючка 16 под петлю межсоединения (фиг.6) и приложения к ней неразрушающего контрольного тянущего

усилия, конкретная величина которого программируется в зависимости от соответствующего ей вертикального перемещения утолщенной перемычки П-образной рамки 15 держателя 6, которое регистрируется бесконтактным датчиком 9 (аналогично, как при обеспечении заданного усилия сжатия соединяемых элементов, только в обратную сторону), после чего крючок 16 выводится приводом 8 из-под петли, сварочный инструмент 5 устанавливается либо в исходное положение (если данное межсоединение было последним в развариваемом полупроводниковом приборе, или если результат контроля был отрицателен), либо в положение над точкой первой сварки следующего межсоединения, и так далее до полной раз- варки всех межсоединений полуфабриката полупроводникового прибора.

В зависимости от требований предъявляемых заказчиком к изготавливаемым полупроводниковым приборам и анализа результатов вышеописанного активного неразрушающего контроля прочности петли каждого межсоединения внешнее устройство управления (в заявке не рассматривается), либо адаптивно изменяет технологические режимы введения энергии в зону сварки, величины и динамику перемещений, либо останавливает процесс проволочного монтажа ввиду брака прибора. Отсюда следует, что предлагаемое устройство для микросварки по сравнению с известными техническими решениями имеет улучшение и расширенные функциональные возможности;

во-первых, за счет введения в его состав дополнительного механизма формовки пет-, ли межсоединения, в связи с чем улучшается качество монтажа, так как снижается вероятность закороток от встречного бокового пролегания петель межсоединений;

во-вторых, так как обеспечивается возможность технологической адаптации при проведении автоматического проволочного монтажа за счет возможности крепления в держателе инструмента дополнительного рабочего органа (крючок) для прикладывания к петлям межсоединений регистрируемого неразрушающего контрольного тянущего усилия; . .

в-третьих, так как достигнута универсальность - можно применить различные методы микросварки: термокомпрессией (с нагревом), термозвуком (с подогревом), ультразвуком (без нагрева) - при использова- нии соответствующего сварочного, инструмента.

При этом обеспечена конструктивная совместимость держателя сварочного инструмента и привода УЗ-колебаний, а в верхнем плече рычага держателя имеется снижающая акустические потери полость;

в-четвертых, за счет минимизации подвижных масс (перемещаются только проволочная и тонкостенная райки, проволочные тяги, штоки-якоря электромагнитов, лепестки зажимных губок), чем обеспечивается высокая производительность и прецизионность проволочного монтажа, а, кроме того, предлагаемое устройство для микросварки имеет улучшенные эксплуатационные свойства по сравнению с прототипомтак как обеспечена взаимозаменяемость держателей инструмента, поскольку конструктивно отсутствует место склейки с тензодэтчиком, а силовая характеристика в зависимости от деформации упругой рамки держателя инструмента вводится во внешнее устройство управления (в заявке не рассматривается) в режиме Обучение.

Формула изобретения Т. Устройство для микросварки, содержащее механизм подачи проволоки, зажим- ные губки с приводом, сварочный инструмент, закрепленный в держателе, смонтированном на несущем кронштейне и выполненном в виде L-образного рычага, привод перемещения несущего кронштейна, держатель закреплен на несущем кронштейне с возможностью взаимодействия с датчиком перемещения инструмента, отличающееся тем, что, с целью улучшения эксплуатационных свойств и повышения качества монтажа путем расширения функциональных возможностей, оно снабжено механизмом формовки проволочной петли с приводом его пространственного перемещения, механизм формовки выполнен в виде упругого элемента с V-образной формой рабочей части, шарнирно закрепленного на несущем кронштейне и кинематически связанного с приводом его перемещения, зажимные губки снабжены тягой и выполнены

в виде закрепленных на несущем кронштейне упругих лепестков, связанных посредством тяги с приводом, который закреплен на несущем кронштейне симметрично и перт пендикулярно к плоскости смыкания лепё5 стков, держатель инструмента снабжен крючком для прикладывания контрольного усилия к петле, полученной после сварки.

2. Устройство поп.1,отличающее- с я тем, что оно снабжено приводом для

0 УЗ-колебаний, выполненным в виде набора пьезопластин, закрепленного в держателе инструмента с возможностью акустического контакта с ним, а одно из плеч L-образного рычага держателя инструмента выполнено в

5 виде двух параллельно расположённых элементов, связанных между собой тонкостенными перемычками,

3. Устройство по п.2, отличаю щее- с я тем, что перемычки выполнены с V-об- 0 разным сечением или С-образным сечением.

А, Устройство по п.2, отличающее- с я тем, что перемычки выполнены с прямоугольным сечением и расположены либо па- 5 раллельно плоскости рычага, либо перпендикулярно к ней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для микросварки проволочных проводников | 2021 |

|

RU2759103C1 |

| Автоматическая установка для присоединения проволочных выводов | 1988 |

|

SU1625630A1 |

| Устройство для микросварки | 1984 |

|

SU1164024A2 |

| Установка ультразвуковой микросварки | 2020 |

|

RU2742635C1 |

| Автоматическая установка для присоединения проволочных выводов | 1983 |

|

SU1215928A1 |

| Способ формирования проволочной перемычки | 1989 |

|

SU1731539A1 |

| Устройство для термокомпрессорной сварки проволочных выводов | 1977 |

|

SU707727A1 |

| СПОСОБ ПРОВОЛОЧНОГО МОНТАЖА ПОЛУПРОВОДНИКОВОГО КРИСТАЛЛА ИНТЕГРАЛЬНОЙ МИКРОСХЕМЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2835230C1 |

| Автоматическая установка для присоединения проволочных выводов | 1985 |

|

SU1312869A1 |

| Устройство для микросварки | 1975 |

|

SU569418A1 |

Использование: изобретение относится к производству полупроводниковых приборов, в частности, к устройствам для микросварки элементов полупроводниковых приборов различной степени интеграции. Сущность изобретения: устройство для микросварки содержит механизм подачи прово- локи, зажимные губки с приводом, сварочный инструмент, укрепленный в держателе, смонтированном на несущем кронштейне с возможностью перемещения приводом относительно развариваемого полупроводникового прибора по координатам X, Y, Z, р° и с возможностью взаимодействия с датчиком вертикальных перемещений утолщенной перемычки его малоинерционной, создающей сварочное и контрольное усилие, П-образной рамки, а также дополнительный механизм формовки и привод ультразвуковых колебаний. Механизм формовки устройства выполнен в виде малоинерционного упругого элемента с V- образной формой рабочей части. Этот элемент перемещает привод с тыла во фронт из-под рабочей площадки инструмента и он захватывает и формует проволоку, создавая в ней требуемые внутренние напряжения и предопределяя достаточную крутизну схода . ветви петли на вторую сварку. Зажимные губки устройства выполнены в виде упруго сомкнутых пружиной малоинерционных лепестков, размыкаемых электромагнитами посредством тяг. Держатель инструмента выполнен в виде L-образного рычага, горизонтальное плечо которого обрамлено упругой П-образной рамкой с утолщенной перемычкой, в утолщенной перемычке которой закреплен сварочный инструмент совместно с рабочим органом (крючком) для прикладывания к полученной петле межсоединения контрольного тянущего усилия. Привод ультразвуковых колебаний закреплен с обеспечением акустического контакта на держателе инструмента. В вертикальном плече L-образного рычага держателя выполнена снижающая акустические потери полость, обрамленная тонкостенными перемычками различной формы. 3 з.п.ф-лы, 13 ил. (Л СО о с ел 00 о

рие.4

/tfi/cmrjrjT

Фиг. 7

6-6

ffffty

Фиг. to 15

6-6

fits. 13

| Патент США № 4202482, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4598853, кл, 228-4.5, 1986 | |||

| Электронная промышленность, N° 7, 1989, ст.29, с.31 | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1993-04-15—Публикация

1989-12-18—Подача