Изобретение относится к технологии изготовления деталей точным пластическим деформированием, в частности к устройствам для дорнования отверстий в деталях.

Известно устройство для дорнования отверстий в деталях, содержащее дорн с приводом и стол, на который устанавливается обрабатываемая деталь.

Недостатком данного устройства является низкая производительность труда при изготовлении деталей, поскольку оно не содержит механизмов или приспособлений для устранения или предотвращения искажения в результате краевого эффекта торцовых участков отверстия детали. Устранение последствий краевого эффекта на другом технологическом оборудовании, выполняемое отдельное операцией, приводит к увеличению трудоемкости изготовления деталей.

Известно также устройство для обработки отверстий в деталях, включающее дорн с приводом для дорнования отверстий и токарный станок, служащий для подрезки торцов детали после дорнования с целью удаления искаженных в результате краевого эффекта участков отверстия.

Недостатком данного устройства является низкая производительность труда при обработке отверстий, так как для получения точного по всей длине отверстия подрезка торцов на токарном станке производится отдельной операцией, не совмещенной во времени с дорнованием отверстия. Поэтому общая длительность обработки детали велика.

Наиболее близким к предлагаемому устройству по технической сущности является устройство для дорнования отверстий в деталях, содержащее дорн с приводом и стол с установленным на нем цельным вспомогательным кольцом. Кольцо изготовлено из материала, упругие свойства которого выше упругих свойств материала обрабатываемой детали, и образует с обрабатываемым отверстием единую поверхность обработки,

Недостатком этого устройства также является низкая производительность труда при дорновании отверстий. Это объясняется тем, что после дорнования каждой детали вспомогательное кольцо снимается со стола устройства для подъема дорна в исходное положение. Необходимость удаления кольца обусловлена тем, что при обратном движении дорна (вверх, в исходное положение) последний будет деформировать вспомогательное кольцо, прикрепленное к столу что приведет к быстрому износу или поломке как самого кольца, так и дорна. Необходимость удаления цельного вспомогательного кольца после дорнования каждой детали и установки его на стол перед обработки каждой новой детали значительно увеличивает штучное время операции, что обусловливает низкую производительность труда при дорновании деталей.

Целью изобретения является повышение производительности труда при дорновании.

Это достигается тем, что вспомогательное кольцо выполнено в виде кольцевой обоймы, жестко закрепленной на столе, и по меньшей мере трех кольцевых секторов, размещенных внутри обоймы, поджатых кольцевой пружиной, установленной в пазе на наружной поверхности секторов, и сопряженных с кольцевой обоймой по конической поверхности, вершина которой направлена к столу, при этом кольцевая обойма оснащено упором, жестко закрепленным на противоположном столу торце обоймы с осевым зазором относительно кольцевых секторов, величина которого соответствует следующему выражению:

Од-В

о.к

2 tg«

(D

где а - величина осевого зазора, мм;

Од-диаметр калибрующей части дорна, мм;

Оок - диаметр отверстия, образованного внутренними поверхностями кольцевых секторов, мм;

и - половина угла конуса сопрягаемых поверхностей кольцевой обоймы и кольцевых секторов, град.

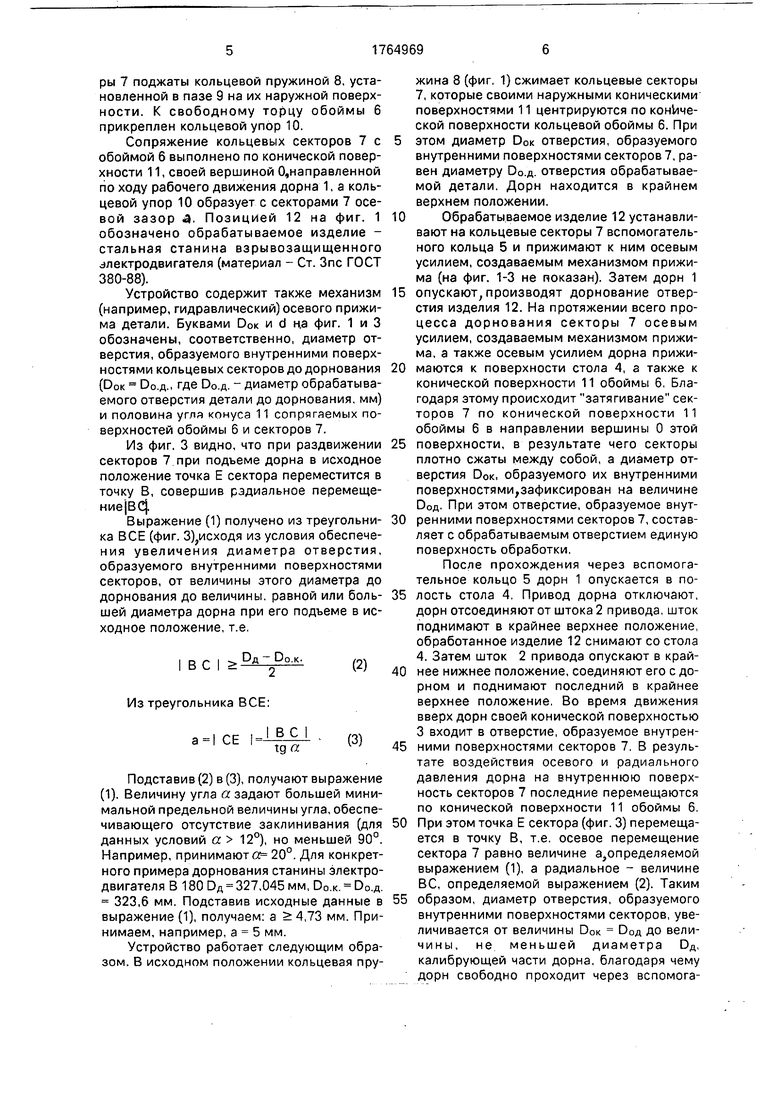

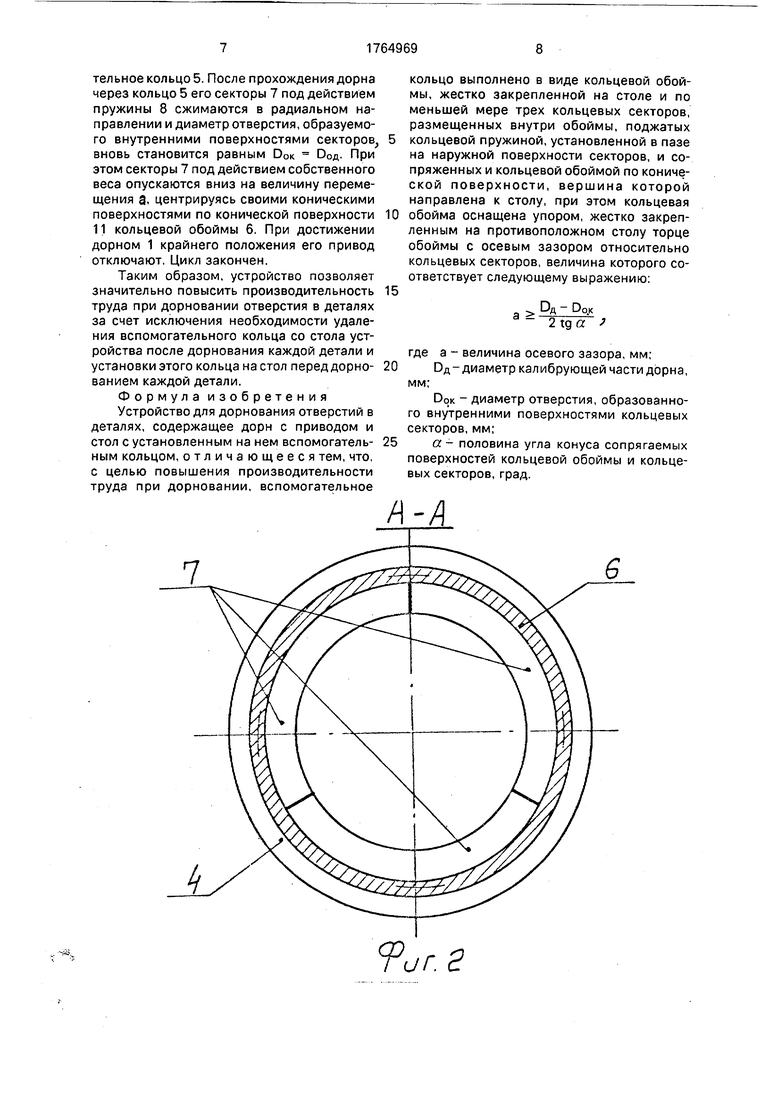

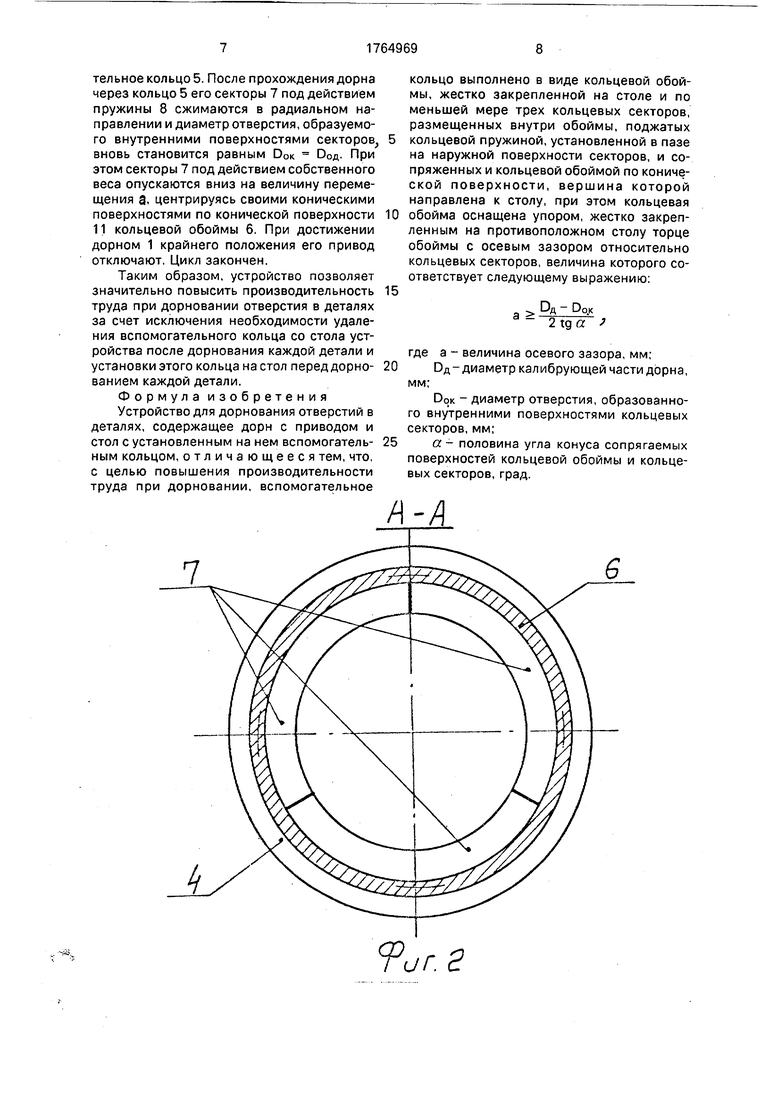

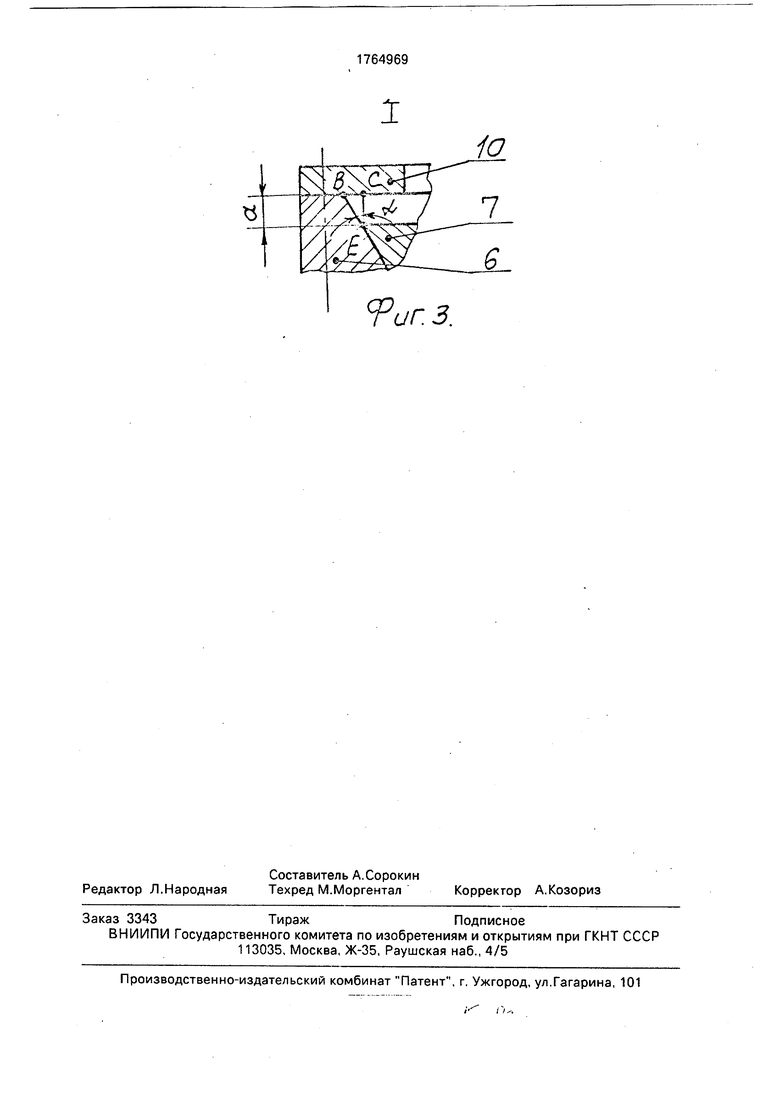

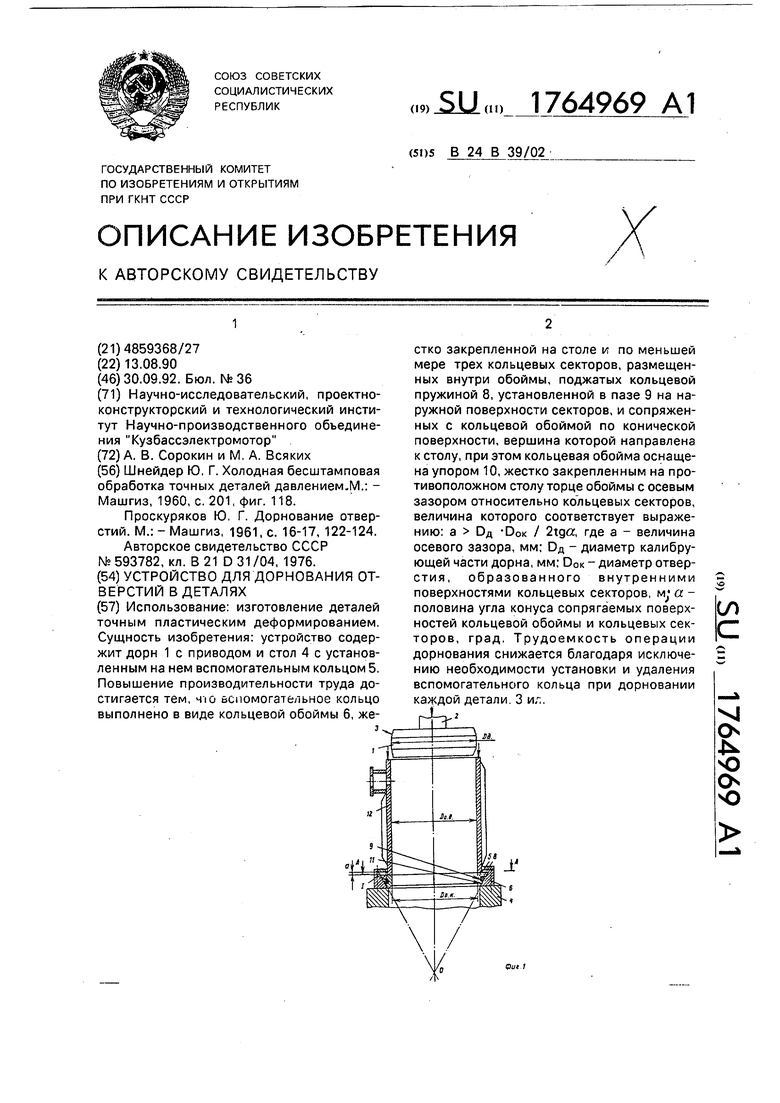

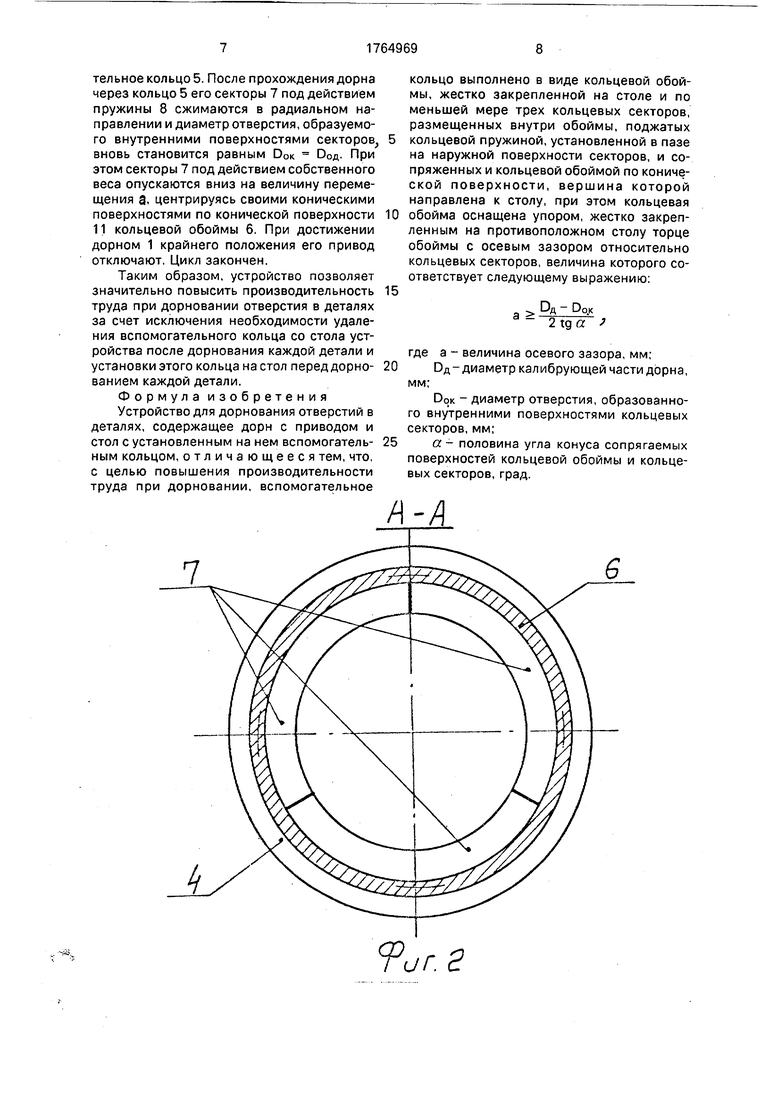

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - кольцевые секторы и кольцевая обойма, план; на фиг. 3 - выносной увеличенный вид сопряжения кольцевых секторов с кольцевой обоймой и упором.

Устройство (фиг. 1, 2) содержит дорн 1, имеющий калибрующую часть диаметром Од, который соединен штоком 2 с приводом, например гидравлическим. На задней части дорна выполнен конический участок 3. На стол 4 устройства установлено вспомогательное кольцо 5, выполненное в виде кольцевой обоймы 6, жестко закрепленной на столе 4, и кольцевых секторов 7 (в данном случае трех), размещенных внутри обоймы 6.

Кольцевая обойма 6 и секторы 7 изготовлены из материала, имеющего упругие свойства, более высокие, чем упругие свойства материала обрабатываемого изделия, например, из стали 65 ГОСТ 1050-88. Секторы 7 поджаты кольцевой пружиной 8, установленной в пазе 9 на их наружной поверхности. К свободному торцу обоймы 6 прикреплен кольцевой упор 10.

Сопряжение кольцевых секторов 7 с обоймой 6 выполнено по конической поверхности 11, своей вершиной 0,направленной по ходу рабочего движения дорна 1, а кольцевой упор 10 образует с секторами 7 осевой зазор 4. Позицией 12 на фиг. 1 обозначено обрабатываемое изделие - стальная станина взрывозащищенного электродвигателя (материал - Ст. Зпс ГОСТ 380-88).

Устройство содержит также механизм (например, гидравлический) осевого прижима детали. Буквами 00к и d на фиг. 1 и 3 обозначены, соответственно, диаметр отверстия, образуемого внутренними поверхностями кольцевых секторов до дорнования (DOK О0.д., где Оо.д. - диаметр обрабатываемого отверстия детали до дорнования, мм) и половина угля конуса 11 сопрягаемых поверхностей обоймы 6 и секторов 7.

Из фиг. 3 видно, что при раздвижении секторов 7 при подъеме дорна в исходное положение точка Е сектора переместится в точку В, совершив радиальное перемеще- ние|ВС.

Выражение (1) получено из треугольника ВСЕ (фиг. З исходя из условия обеспечения увеличения диаметра отверстия, образуемого внутренними поверхностями секторов, от величины этого диаметра до дорнования до величины, равной или большей диаметра дорна при его подъеме в исходное положение, т.е.

В С

Dn-DC

Из треугольника ВСЕ:

СЕ

tg a

(3)

Подставив (2) в (3), получают выражение (1). Величину угла а задают большей минимальной предельной величины угла, обеспечивающего отсутствие заклинивания (для данных условий а 12°), но меньшей 90°. Например, принимаются 20°. Для конкретного примера дорнования станины электродвигателя В 180 Од 327,045 мм, О0.к. О0.д. 323,6 мм. Подставив исходные данные в выражение (1), получаем: а 4,73 мм. Принимаем, например, а 5 мм.

Устройство работает следующим образом. В исходном положении кольцевая пру

жина 8 (фиг. 1) сжимает кольцевые секторы 7, которые своими наружными коническими поверхностями 11 центрируются по конической поверхности кольцевой обоймы 6. При

5 этом диаметр 00к отверстия, образуемого внутренними поверхностями секторов 7, равен диаметру О0.д. отверстия обрабатываемой детали. Дорн находится в крайнем верхнем положении.

10 Обрабатываемое изделие 12 устанавливают на кольцевые секторы 7 вспомогательного кольца 5 и прижимают к ним осевым усилием, создаваемым механизмом прижима (на фиг. 1-3 не показан). Затем дорн 1

15 опускают,производят дорнование отверстия изделия 12. На протяжении всего процесса дорнования секторы 7 осевым усилием, создаваемым механизмом прижима, а также осевым усилием дорна прижи20 маются к поверхности стола 4, а также к конической поверхности 11 обоймы 6, Благодаря этому происходит затягивание секторов 7 по конической поверхности 11 обоймы 6 в направлении вершины 0 этой

25 поверхности, в результате чего секторы плотно сжаты между собой, а диаметр отверстия DOK, образуемого их внутренними поверхностями,зафиксирован на величине 00д. При этом отверстие, образуемое внут30 ренними поверхностями секторов 7, составляет с обрабатываемым отверстием единую поверхность обработки.

После прохождения через вспомогательное кольцо 5 дорн 1 опускается в по35 лость стола 4. Привод дорна отключают, дорн отсоединяют от штока 2 привода, шток поднимают в крайнее верхнее положение, обработанное изделие 12 снимают со стола 4. Затем шток 2 привода опускают в край40 нее нижнее положение, соединяют его с до- рном и поднимают последний в крайнее верхнее положение, Во время движения вверх дорн своей конической поверхностью 3 входит в отверстие, образуемое внутрен45 ними поверхностями секторов 7. В результате воздействия осевого и радиального давления дорна на внутреннюю поверхность секторов 7 последние перемещаются по конической поверхности 11 обоймы 6.

50 При этом точка Е сектора (фиг. 3) перемещается в точку В, т.е. осевое перемещение сектора 7 равно величине а,определяемой выражением (1), а радиальное - величине ВС, определяемой выражением (2). Таким

55 образом, диаметр отверстия, образуемого внутренними поверхностями секторов, увеличивается от величины DOK 00д до величины, не меньшей диаметра Од, калибрующей части дорна, благодаря чему дорн свободно проходит через вспомогательное кольцо 5. После прохождения дорна через кольцо 5 его секторы 7 под действием пружины 8 сжимаются в радиальном направлении и диаметр отверстия, образуемого внутренними поверхностями секторов, вновь становится равным 00к О0д. При этом секторы 7 под действием собственного веса опускаются вниз на величину перемещения а, центрируясь своими коническими поверхностями по конической поверхности 11 кольцевой обоймы 6. При достижении дорном 1 крайнего положения его привод отключают, Цикл закончен.

Таким образом, устройство позволяет значительно повысить производительность труда при дорновании отверстия в деталях за счет исключения необходимости удаления вспомогательного кольца со стола устройства после дорнования каждой детали и установки этого кольца на стол перед дорно- ванием каждой детали.

Формула изобретения Устройство для дорнования отверстий в деталях, содержащее дорн с приводом и стол с установленным на нем вспомогательным кольцом, отличающееся тем, что, с целью повышения производительности труда при дорновании, вспомогательное

7

кольцо выполнено в виде кольцевой обоймы, жестко закрепленной на столе и по меньшей мере трех кольцевых секторов, размещенных внутри обоймы, поджатых

кольцевой пружиной, установленной в пазе на наружной поверхности секторов, и сопряженных и кольцевой обоймой по конической поверхности, вершина которой направлена к столу, при этом кольцевая

обойма оснащена упором, жестко закрепленным на противоположном столу торце обоймы с осевым зазором относительно кольцевых секторов, величина которого соответствует следующему выражению:

а

Рд DO.K

2 tga У

где а - величина осевого зазора, мм;

Од-диаметр калибрующей части дорна, мм;

DOK - диаметр отверстия, образованного внутренними поверхностями кольцевых секторов, мм;

а- половина угла конуса сопрягаемых поверхностей кольцевой обоймы и кольцевых секторов, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления статора электрической машины и устройство для его осуществления | 1988 |

|

SU1603491A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1999 |

|

RU2177394C2 |

| Устройство для дорнования | 1975 |

|

SU557885A1 |

| Способ получения неразъемного соединения втулки с охватывающей деталью | 1984 |

|

SU1355428A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СТАНОК ДЛЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 2002 |

|

RU2244355C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

Использование: изготовление деталей точным пластическим деформированием. Сущность изобретения: устройство содержит дорн 1 с приводом и стол 4 с установленным на нем вспомогательным кольцом 5. Повышение производительности труда достигается тем, ччо вспомогательное кольцо выполнено в виде кольцевой обоймы 6, жестко закрепленной на столе и по меньшей мере трех кольцевых секторов, размещенных внутри обоймы, поджатых кольцевой пружиной 8, установленной в пазе 9 на наружной поверхности секторов, и сопряженных с кольцевой обоймой по конической поверхности, вершина которой направлена к столу, при этом кольцевая обойма оснащена упором 10, жестко закрепленным на противоположном столу торце обоймы с осевым зазором относительно кольцевых секторов, величина которого соответствует выражению: а Од Do / 2tg«, где а - величина осевого зазора, мм; Од - диаметр калибрующей части дорна, мм; D0 - диаметр отвер- стия, образованного внутренними поверхностями кольцевых секторов, м; а - половина угла конуса сопрягаемых поверхностей кольцевой обоймы и кольцевых секторов, град. Трудоемкость операции дорнования снижается благодаря исключению необходимости установки и удаления вспомогательного кольца при дорновании каждой детали. 3 и/;. .: (Л с VI ON 4 Ю Os Ю Out I

Риг.г

I

9V д

| Шнейдер Ю | |||

| Г | |||

| Холодная бесштамповая обработка точных деталей давлением.М.: - Машгиз, 1960, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Проскуряков Ю | |||

| Г | |||

| Дорнование отверстий | |||

| М.: - Машгиз, 1961, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ дорнования отверстий | 1976 |

|

SU593782A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-30—Публикация

1990-08-13—Подача