Изобретение относится к устройствам подъемно-транспортных машин.

Известно, что наиболее эффективным средством повышения производительности кранов технологического назначения, монтажных кранов является оборудование их жестким подвесом. Однако устройство жесткого подвеса требует значительных денежных средств, а на ряде кранов практически не осуществимо. По данным Гайдамака В.Ф. Работа грузоподъемных машин при бесступенчатом торможении. Харьков Ви- ща школа, 1988, 79 с. оборудование крана жестким подвесом требуе-- 500-600% денежных средств от стоимости крана.

Для кранов с жестким подвесом время на установку груза с требуемой точностью составляет незначительную долю от времени цикла. Что касается кранов с грузовыми подвесками на канатах, то время полного затухания колебаний грузовой подвески может достигать 400 с (козловой кран с высотой подъема 50 м и грузоподъемностью 320 м). На практике для успокоения груза крановщик использует дополнительные включения . При этом расходуется (на пусках) существенное количество электроэнергии.

Повысить производительность кранов с подвесками на канатах можно за счет оборудования их специальными демпфирующими устройствами, обеспечивающими эффективное гашение колебаний подвешенного груза.

Известно техническое решение (Смехов А.А., Ерофеев Н.И. Оптимальное управление подъемно-транспортными машинами. М.: Машиностроение, 1975, с.169, рис.50), которое включает демпфера и пружины позволяющие смещаться блоку, с которого сбегает грузовой канат. Недостатком этой конструкции является усложнение рамы грузовой тележки для обеспечения перемещения точки подвеса (блока) груза и наличие дорогостоящих демпферов. Другое техниСО

с

XI о ел о о

XI

ческое решение (Справочник по кранам: В 2т.Т2. Под ред. М.М.Гохберга - Л.: Машиностроение, 1988, С.509, рис. VI,6.И) представляет собой V-образную запасовку грузовых канатов. С целью повышения эффективности гашения раскачивающегося груза. Это решение требует увеличения угла наклона канатов, что ограничивается как конструктивными соображениями (размером рамы грузовой тележки), так и условиями взятия и отдачи грузов (например, затруднительный или невозможный проход разведенных в стороны канатов в люки трюмов судов или невозможность захвата груза без задевания канатами других объектов.

Наиболее близким к заявляемому предложению является устройство для гашения колебаний грузовой подвески по а.с. СССР № 1076937, кл. В 66 С 13/06,1983, в котором энергия отклоненного каната воспринимается парой рычагов, размещенных симметрично на металлоконструкции, закрепляемой на кране. Устройство представляет собой жестко прикрепленную (к металлоконструкции крана) крестовину, на которой на осях установлены рычаги, концы которых связаны пружинами и несут ролики, взаимодействующие с канатами, ступицы рычагов выполнены с пазами, в которых размещена шпонка, обеспечивающая возможность одностороннего поворота. Под- жатие ступиц рычагов друг к другу и крестовине обеспечивается пружиной,

При колебании канаты отклоняются от вертикального положения и воздействуют на ролики. Пара параллельных рычагов, связанная с ними, поворачивается преодолевая действие пружин.

Известно, что продолжительность затухания колебаний зависит от величины максимальной амплитуды отклонения груза. Амплитуда пропорциональна длине подвеса, а также величине ускорения груза. В известном решении величина максимальной амплитуды отклонения груза пропорциональна расстоянию от горизонтальной оси расположения нижних роликов до центра масс груза. Причем, это расстояние, при затухании колебаний, неизменно по величине. Гашение колебаний осуществляется за счет действия пружин. Причем пружина не является эффективным средством демпфирования. При достижении грузом крайнего положения вся потенциальная энергия пружин возвращается грузу в обратном направлении. Поэтому данное устройство является не очень эффективным.

Целью изобретения является - повышение эффективности гашения колебаний путем применения средств демпфирования.

Поставленная цель достигается тем, что в устройстве для гашения колебаний грузовой подвески, содержащей жестко закрепленную на кране несущую металлоконструкцию,

установленные на ней симметрично относительно ее вертикальной оси симметрии пар- ные рычаги, каждая пара из которых установлена на оси, и ролики на концах рычагов, оно снабжено закрепленными на не0 сущей металлоконструкции симметрично относительно ее вертикальной оси симметрии направляющими, в которых размещены ролики, связанные с несущей металлоконструкцией, и выполненным из двух пар сопря5 женных пластин с расположением в каждой паре ветви грузового каната корпусом, установленными в направляющих с внешней стороны роликов ползунами, связанными подпружиненными жесткими связями с ося0 ми упомянутых роликов, водилами, каждое из которых соединено с соответствующим ползуном посредством подпружиненной тяги и размещено на ветви грузового каната с возможностью перемещения вдоль него, и

5 установленными на оси соединения рычагов с возможностью взаимодействия с каждой ветвью грузового каната опорными блоками, размещенными в корпусе, при этом несущая металлоконструкция между

0 направляющими выполнена с вертикальными пазами, в которых размещены свободные концы подпружиненных тяг.

Использование демпфирующих элементов известно и широко используется в гех5 нике.

Взаимное расположение: неподвижная направляющая относительно подвижного объекта (детали, узлы) также известно и использование во всех тормозных системах.

0 Однако применение симметрично расположенных относительно осей канатов направляющих позволяет (посредством трения) гасить кинетическую энергию, совершающей колебания, подвески с грузом. Благода5 ря взаимному расположению роликов, ползунов и водил обеспечивается трение поверхности каната, находящегося (при отклонении подвески) между направляющими. Гашение колебаний будет происходить

0 также за счет сил трения роликов (трение качения), ползунов, водил. Таким образом, наличие и взаимное расположение известных деталей позволяет получить качественно новый уровень шагения колебаний

5 грузовой подвески по сравнению с известным устойством.

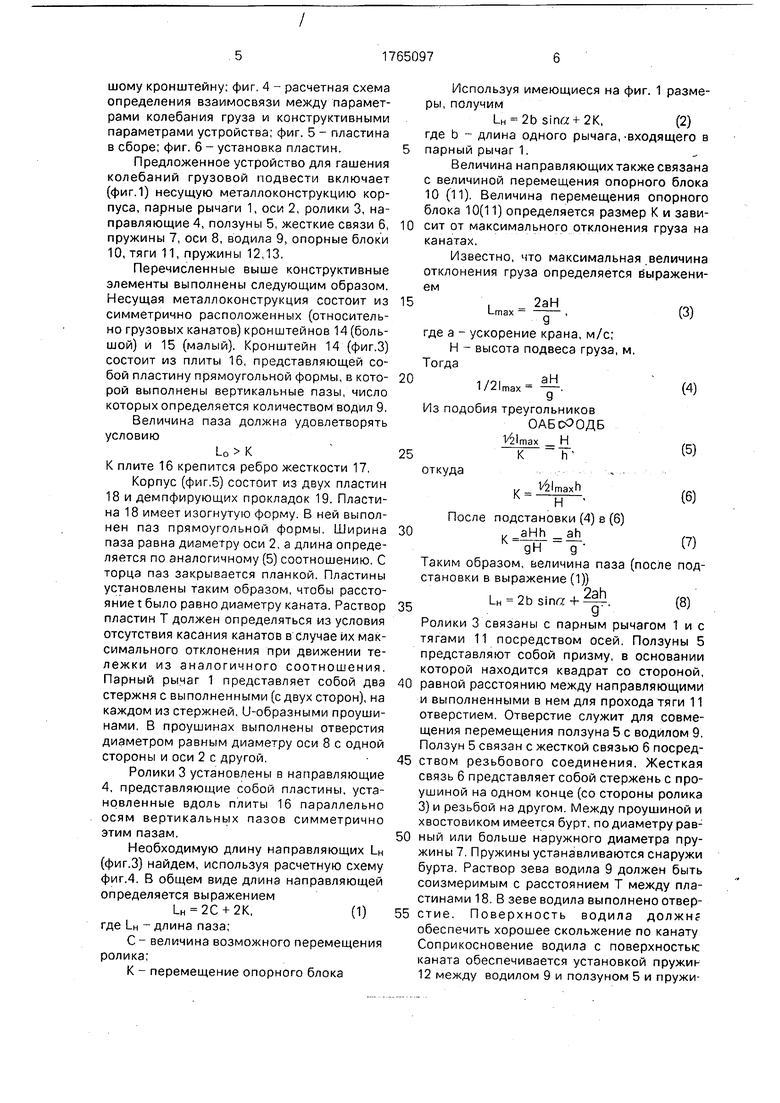

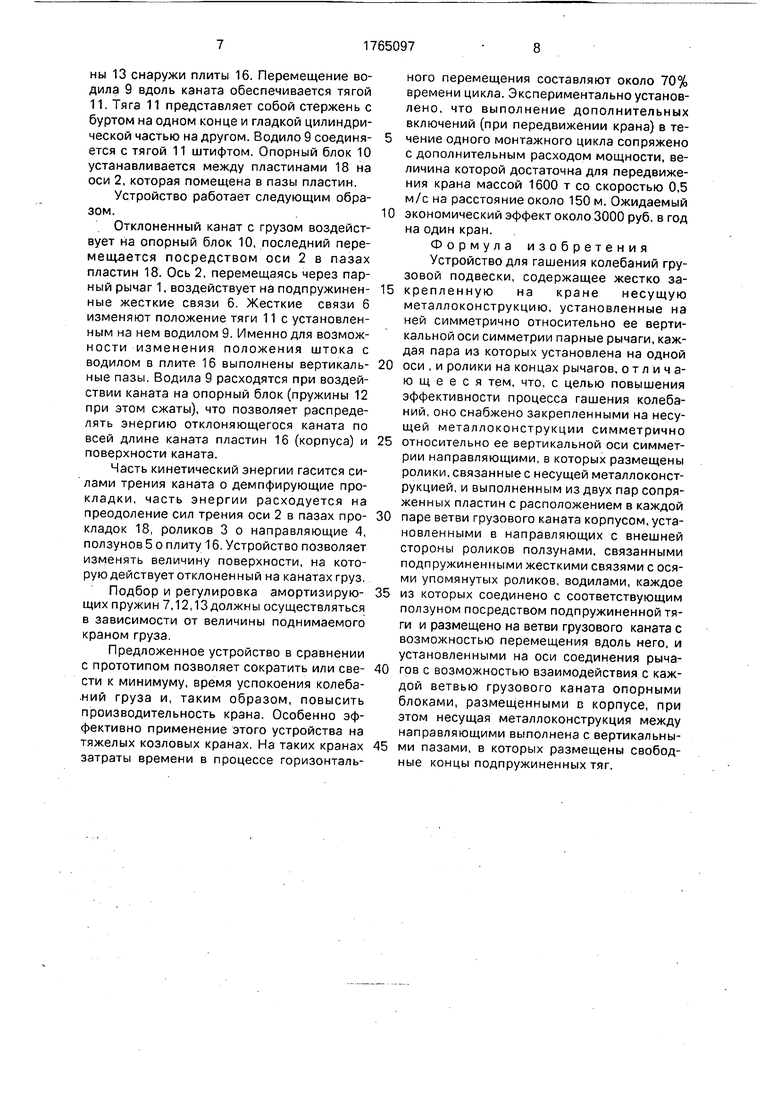

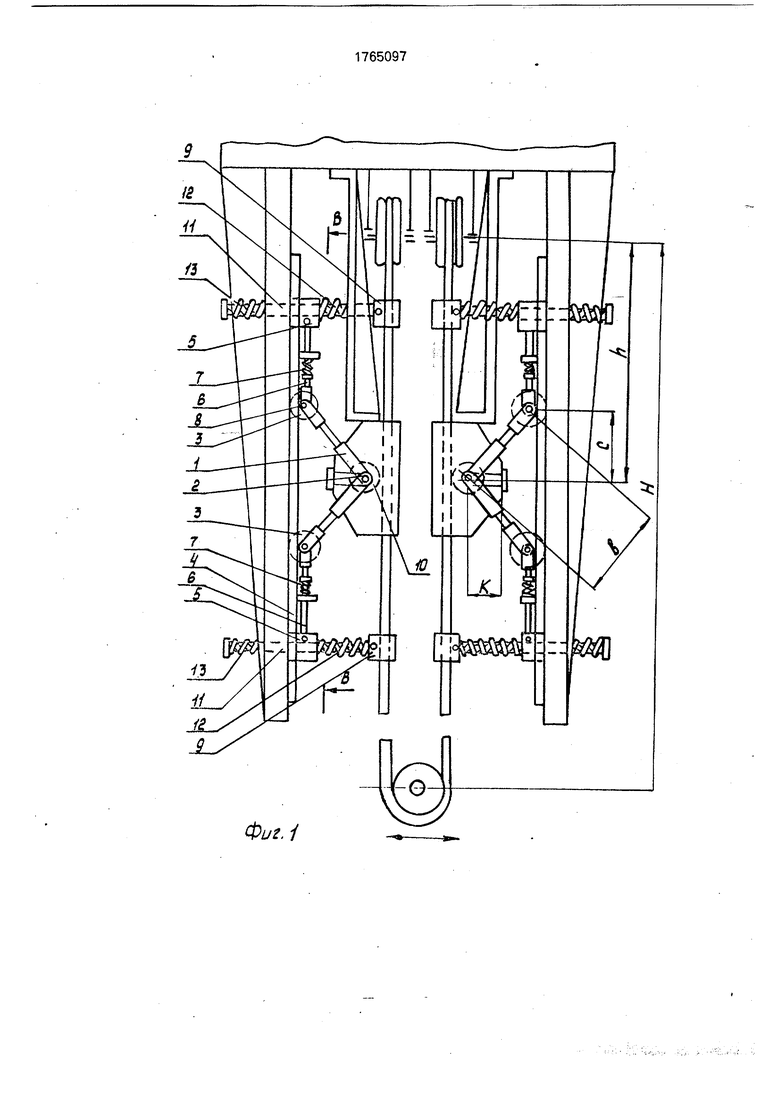

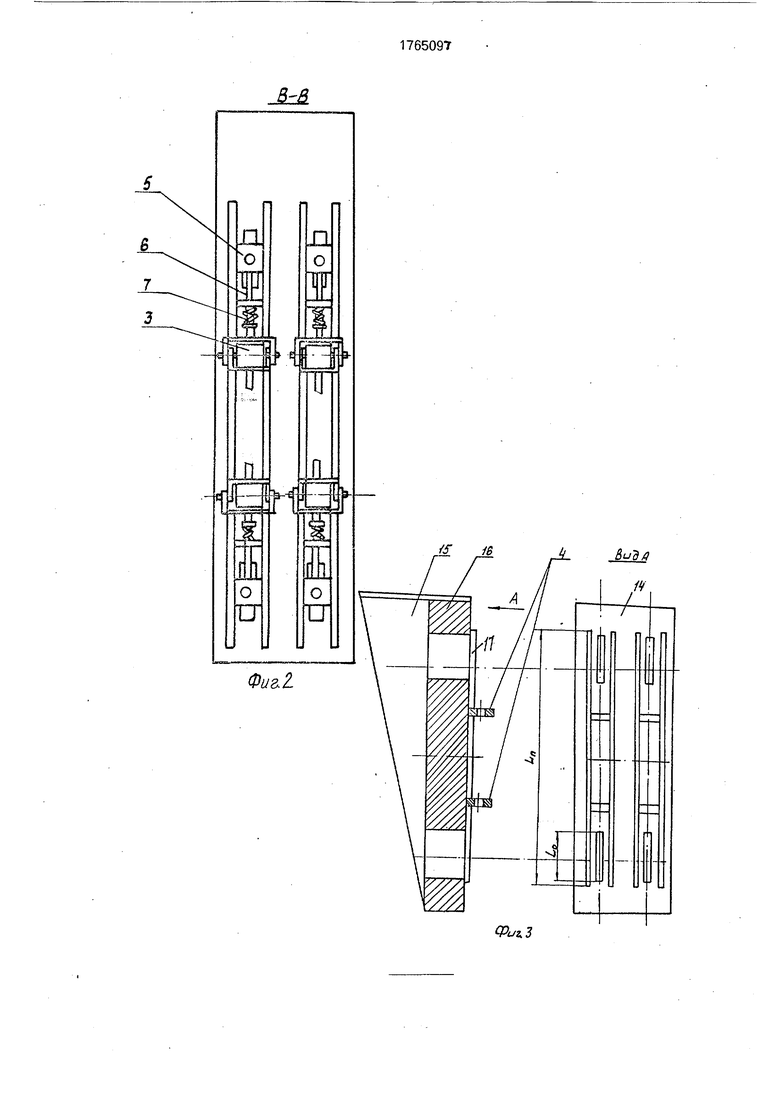

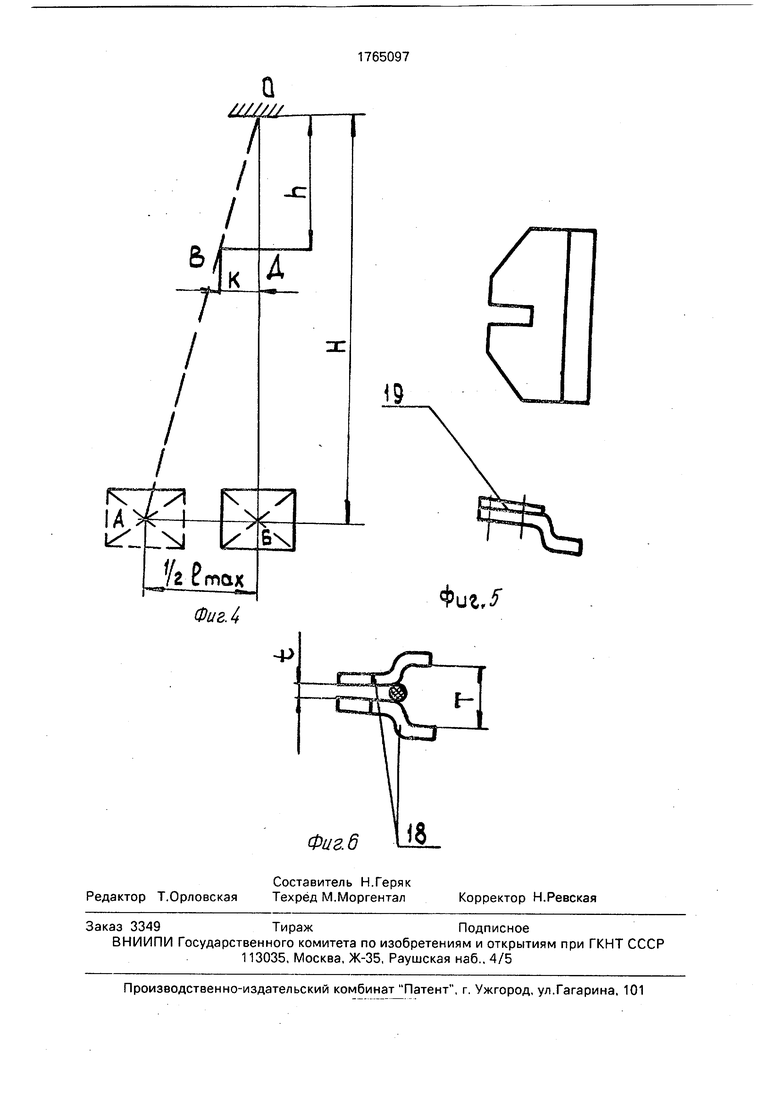

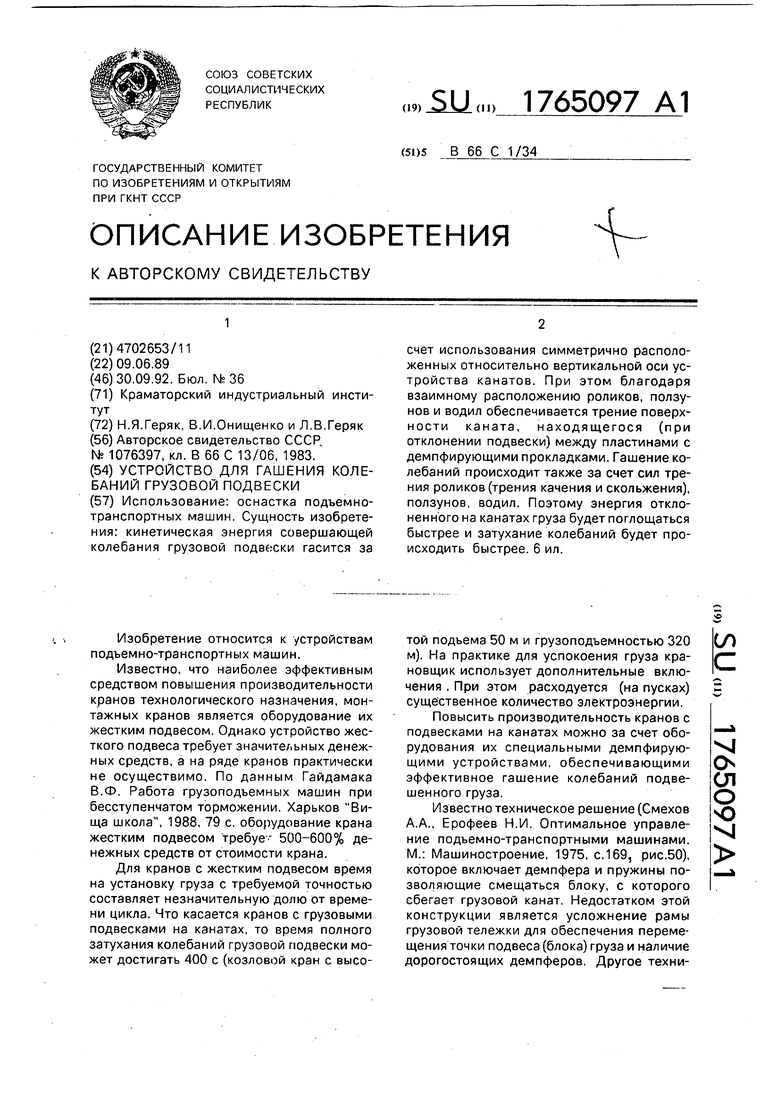

Техническая сущность и принцип действия предложенного устройства поясняется чертежами. Фиг. 1 - общий вид устройства; фиг. 2 - вид В-В; фиг. 3 - сечение по большому кронштейну; фиг. 4 - расчетная схема определения взаимосвязи между параметрами колебания груза и конструктивными параметрами устройства; фиг. 5 - пластина в сборе; фиг. 6 - установка пластин.

Предложенное устройство для гашения колебаний грузовой подвести включает (фиг.1) несущую металлоконструкцию корпуса, парные рычаги 1, оси 2, ролики 3, направляющие 4, ползуны 5, жесткие связи 6, пружины 7, оси 8, водила 9, опорные блоки 10, тяги 11, пружины 12,13.

Перечисленные выше конструктивные элементы выполнены следующим образом. Несущая металлоконструкция состоит из симметрично расположенных (относительно грузовых канатов) кронштейнов 14 (большой) и 15 (малый). Кронштейн 14 (фиг.З) состоит из плиты 16, представляющей собой пластину прямоугольной формы, в которой выполнены вертикальные пазы, число которых определяется количеством водил 9.

Величина паза должна удовлетворять условию

L0 К К плите 16 крепится ребро жесткости 17,

Корпус (фиг.5) состоит из двух пластин 18 и демпфирующих прокладок 19. Пластина 18 имеет изогнутую форму. В ней выполнен паз прямоугольной формы, Ширина паза равна диаметру оси 2, а длина определяется по аналогичному (5) соотношению. С торца паз закрывается планкой. Пластины установлены таким образом, чтобы расстояние t было равно диаметру каната. Раствор пластин Т должен определяться из условия отсутствия касания канатов в случае их максимального отклонения при движении тележки из аналогичного соотношения. Парный рычаг 1 представляет собой два стержня с выполненными (с двух сторон), на каждом из стержней, U-образными проушинами, В проушинах выполнены отверстия диаметром равным диаметру оси 8 с одной стороны и оси 2 с другой.

Ролики 3 установлены в направляющие 4, представляющие собой пластины, установленные вдоль плиты 16 параллельно осям вертикальных пазов симметрично этим пазам.

Необходимую длину направляющих (фиг.З) найдем, используя расчетную схему фиг.4. В общем виде длина направляющей определяется выражением

LH 2C + 2K,(1)

где LH - длина паза;

С- величина возможного перемещения ролика;

К - перемещение опорного блока

0

5

Используя имеющиеся на фиг. 1 размеры, получим

LH 2bsina + 2K.(2)

где b - длина одного рычага, -входящего в парный рычаг 1.

Величина направляющих также связана с величиной перемещения опорного блока 10 (11). Величина перемещения опорного блока 10(11) определяется размер К и зависит от максимального отклонения груза на канатах.

Известно, что максимальная величина отклонения груза определяется выражением

2аН

0

5

Lmax - g

где а - ускорение крана, м/с; Н - высота подвеса груза, Тогда

аН

9

Из подобия треугольников ОАБсООДБ

Н, IT

м.

1/21г

К

(3)

(4)

(5)

К

t/2lmaxh

Н

(6)

После подстановки (4) в (6) aHh aji gH д

К

(7)

Таким образом, величина паза (после подстановки в выражение (1))

LH 2bsin« + .(8)

Э

Ролики 3 связаны с парным рычагом 1 и с тягами 11 посредством осей. Ползуны 5 представляют собой призму, в основании которой находится квадрат со стороной,

равной расстоянию между направляющими и выполненными в нем для прохода тяги 11 отверстием. Отверстие служит для совмещения перемещения ползуна 5 с водилом 9. Ползун 5 связан с жесткой связью б посредством резьбового соединения. Жесткая связь 6 представляет собой стержень с проушиной на одном конце (со стороны ролика 3) и резьбой на другом. Между проушиной и хвостовиком имеется бурт, по диаметру равный или больше наружного диаметра пружины 7. Пружины устанавливаются снаружи бурта. Раствор зева водила 9 должен быть соизмеримым с расстоянием Т между пластинами 18. В зеве водила выполнено отверстие. Поверхность водила должнг обеспечить хорошее скольжение по канату Соприкосновение водила с поверхностыс каната обеспечивается установкой пружин 12 между водилом 9 и ползуном 5 и пружины 13 снаружи плиты 16. Перемещение водила 9 вдоль каната обеспечивается тягой 11. Тяга 11 представляет собой стержень с буртом на одном конце и гладкой цилиндрической частью на другом. Водило 9 соединяется с тягой 11 штифтом. Опорный блок 10 устанавливается между пластинами 18 на оси 2, которая помещена в пазы пластин.

Устройство работает следующим образом.

Отклоненный канат с грузом воздействует на опорный блок 10, последний перемещается посредством оси 2 в пазах пластин 18. Ось 2, перемещаясь через парный рычаг 1, воздействует на подпружиненные жесткие связи 6. Жесткие связи 6 изменяют положение тяги 11 с установленным на нем водилом 9. Именно для возможности изменения положения штока с водилом в плите 16 выполнены вертикальные пазы. Водила 9 расходятся при воздействии каната на опорный блок (пружины 12 при этом сжаты), что позволяет распределять энергию отклоняющегося каната по всей длине каната пластин 16 (корпуса) и поверхности каната.

Часть кинетический энергии гасится силами трения каната о демпфирующие прокладки, часть энергии расходуется на преодоление сил трения оси 2 в пазах прокладок 18, роликов 3 о направляющие 4, ползунов 5 о плиту 16, Устройство позволяет изменять величину поверхности, на которую действует отклоненный на канатах груз,

Подбор и регулировка амортизирующих пружин 7,12,13должны осуществляться в зависимости от величины поднимаемого краном груза.

Предложенное устройство в сравнении с прототипом позволяет сократить или свести к минимуму, время успокоения колебаний груза и, таким образом, повысить производительность крана. Особенно эффективно применение этого устройства на тяжелых козловых кранах. На таких кранах затраты времени в процессе горизонтального перемещения составляют около 70% времени цикла. Экспериментально установлено, что выполнение дополнительных включений (при передвижении крана) в течение одного монтажного цикла сопряжено с дополнительным расходом мощности, величина которой достаточна для передвижения крана массой 1600 т со скоростью 0,5 м/с на расстояние около 150 м. Ожидаемый

экономический эффект около 3000 руб. в год на один кран.

Формула изобретения Устройство для гашения колебаний грузовой подвески, содержащее жестко закрепленную на кране несущую металлоконструкцию, установленные на ней симметрично относительно ее вертикальной оси симметрии парные рычаги, каждая пара из которых установлена на одной

оси , и ролики на концах рычагов, отличающееся тем, что, с целью повышения эффективности процесса гашения колебаний, оно снабжено закрепленными на несущей металлоконструкции симметрично

относительно ее вертикальной оси симметрии направляющими, в которых размещены ролики, связанные с несущей металлоконструкцией, и выполненным из двух пар сопряженных пластин с расположением в каждой

паре ветви грузового каната корпусом, установленными в направляющих с внешней стороны роликов ползунами, связанными подпружиненными жесткими связями с осями упомянутых роликов, водилами, каждое

из которых соединено с соответствующим ползуном посредством подпружиненной тяги и размещено на ветви грузового каната с возможностью перемещения вдоль него, и установленными на оси соединения рычагов с возможностью взаимодействия с каждой ветвью грузового каната опорными блоками, размещенными в корпусе, при этом несущая металлоконструкция между направляющими выполнена с вертикальными пазами, в которых размещены свободные концы подпружиненных тяг.

Фиг. 1

ОЭ

о in о г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КОЛЕБАНИЙ ГРУЗА, ПОДВЕШЕННОГО НА РАБОЧИХ ВЕТВЯХ ГРУЗОВОГО КАНАТА СТРЕЛОВОГО КРАНА | 2002 |

|

RU2235054C2 |

| Крюковая подвеска | 1984 |

|

SU1174364A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВКИ СЛИТКОВ | 2006 |

|

RU2309889C1 |

| ГРУЗОВАЯ ПОДВЕСКА КРАНОВОЙ СТРЕЛЫ | 1990 |

|

RU2006447C1 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КОЛЕБАНИЙ ГРУЗА, ПОДВЕШЕННОГО НА КАНАТЕ СТРОИТЕЛЬНОГО КРАНА | 2004 |

|

RU2280607C2 |

| УСТРОЙСТВО ДЛЯ ГАШЕНИЯ КОЛЕБАНИЙ И НАВОДКИ ПОДНЯТОГО КРАНОМ ГРУЗА | 1997 |

|

RU2141926C1 |

| ПОДВЕСКА СИДЕНЬЯ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2259286C1 |

| Устройство для предотвращения падения грузов при обрыве каната в полиспастных подвесах | 1980 |

|

SU922046A1 |

| ТЕЛЕЖКА МОСТОВОГО КРАНА-ШТАБЕЛЕРА | 1973 |

|

SU369095A1 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И МОНТАЖА ГРУЗА ЛЕТАТЕЛЬНЫМ АППАРАТОМ | 2007 |

|

RU2350511C1 |

Использование: оснастка подъемно- транспортных машин. Сущность изобретения: кинетическая энергия совершающей колебания грузовой подвески гасится за счет использования симметрично расположенных относительно вертикальной оси устройства канатов. При этом благодаря взаимному расположению роликов, ползунов и водил обеспечивается трение поверхности каната, находящегося (при отклонении подвески) между пластинами с демпфирующими прокладками. Гашение колебаний происходит также за счет сил трения роликов (трения качения и скольжения), ползунов, водил. Поэтому энергия отклоненного на канатах груза будет поглощаться быстрее и затухание колебаний будет происходить быстрее. 6 ил.

Фиг. 4

Фиг 6

ФигД

| Авторское свидетельство СССР, № 1076397, кл | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-09-30—Публикация

1989-06-09—Подача