Изобретение относится к подъемно-транспортному оборудованию, в частности к грузозахватным приспособлениям для транспортирования алюминиевых слитков, и может быть использовано в металлургическом производстве.

Известен клещевой захват, состоящий из корпуса, подвешенного на канатах к механизму размыкания, клещевин, шарнирно соединенных посредством рычагов с корпусом и тягой, подвешенной к крюку крана (авторское свидетельство СССР №290879, кл. В66С 1/44, 1971).

При наводке захвата на груз клещевины удерживаются в раскрытом положении за счет подвеса его на контактах механизма размыкания и ослабления контакта механизма подъема. Затем механизм подъема поднимает тягу и через рычаги клещевинами зажимает груз, в этот момент канаты механизма размыкания должны быть ослаблены.

Однако наличие в устройстве двух приводных механизмов - подъема груза и размыкания клещевин усложняет конструкцию. Кроме того, для работы с захватом требуется грузоподъемный кран с двумя приводными механизмами.

Наиболее близким по технической сущности к заявляемому устройству являются клещи самозажимающиеся с автоматически действующим захватом (авторское свидетельство СССР №184116, кл. В23k, 1966). Клещи содержат узел подвески устройства на крюк грузоподъемного крана, механизм зажима грузозахватных элементов, выполненный в виде рычажной системы, закрепленной на несущей раме. Грузозахватные элементы представляют собой зажимные губки. Одна из зажимных губок выполнена подвижной от отдельного привода и связана с рычажной системой рычагами, позволяющими сохранять положение рычажной системы неизменным при любой толщине груза.

Недостатками устройства являются невозможность надежного зажима грузов с большим диапазоном колебаний размеров в плоскости захвата.

Задачей изобретения является повышение надежности и безопасности в эксплуатации и расширение технологических возможностей устройства путем увеличения диапазона размеров транспортируемых слитков.

Технический результат заключается в создании дополнительного усилия зажима переносимых грузов и предотвращении возможности случайного разведения грузозахватных элементов и падения слитка.

Поставленная задача достигается тем, что в грузозахватном устройстве для транспортировки слитков, содержащем несущую раму, узел подвески устройства на крюк грузоподъемного крана, механизм зажима грузозахватных элементов, согласно заявляемому решению механизм зажима грузозахватных элементов состоит из мотора-редуктора, в электродвигатель которого встроен тормоз, снабженного для устранения проворота моментным рычагом, насаженного на шпоночные концы двух ходовых винтов, выполненных один с правой, а другой - с левой резьбой, расположенных соосно друг другу в центральной части несущей рамы, и ползунов, соединенных с противоположными концами двух ходовых винтов с возможностью горизонтального перемещения по направляющим, жестко закрепленным на несущей раме, параллельно ходовым винтам; для создания усилия зажима грузозахватные элементы закреплены на выдвижных клиньях, установленных на шариковых опорах качения в наклонных пазах ползунов; для предотвращения случайного разведения ползунов устройство снабжено индукционным датчиком, установленным на жестком упоре в верхней части несущей рамы с возможностью фиксации зазора между жестким упором рамы и узлом подвески; а узел подвески устройства выполнен с возможностью размещения и жесткой фиксации в нем крюка грузоподъемного крана и подпружинен блоками тарельчатых пружин таким образом, что при поднятом слитке отсутствует зазор между жестким упором несущей рамы и узлом подвески; кроме того, устройство снабжено датчиками контроля передвижения ползунов установленными на внутренних концах направляющих, и датчиками контакта грузозахватных элементов, установленными на ползунах.

Таким образом, заявляемое грузозахватное устройство соответствует критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

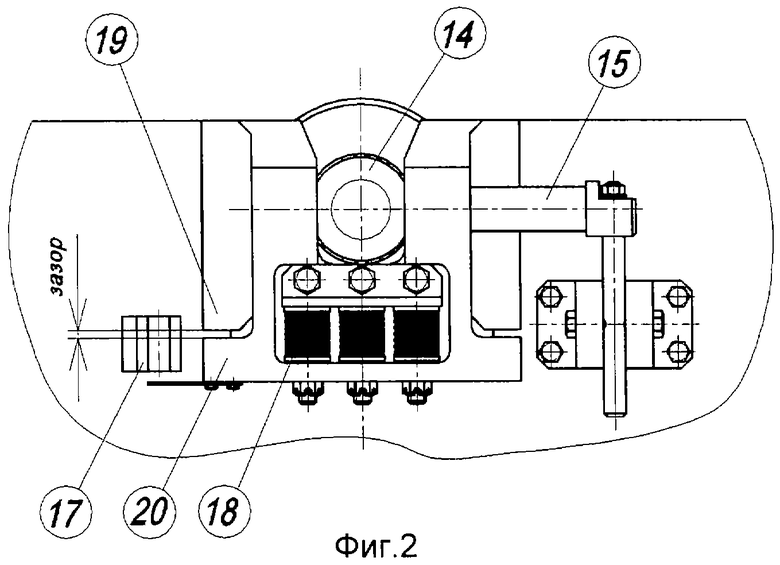

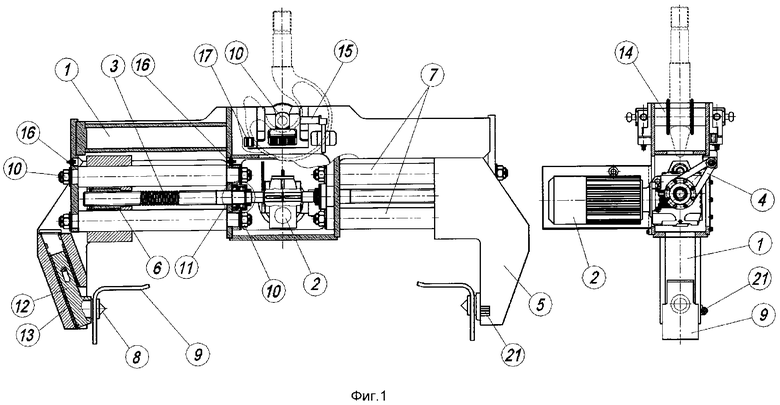

Изобретение поясняется чертежами, где показано: на фиг.1 - общий вид и вид сбоку грузозахватного устройства, на фиг.2 - узел подвески устройства на крюк грузоподъемного крана.

Грузозахватное устройство содержит несущую рамы 1, в центральной части которой помещен мотор-редуктор 2 с полым выходным валом. Мотор-редуктор 2 выполнен с червячной передачей и насажен на шпоночные концы двух ходовых винтов 3 и для удержания от собственного вращения снабжен моментным рычагом 4. Ходовые винты 3, один из которых с левой резьбой, а второй с правой, при своем вращении сводят или разводят ползуны 5. Внутри ползунов 5 находятся гайки 6. Каждый ползун 5 установлен с возможностью перемещения по двум направляющим 7 и комплектуется конусами 8 с поворотным упором 9 - технологический вариант (при извлечении слитка из кессона), или губками с роликовой опорой - транспортный вариант (при переносе слитка в горизонтальном положении), этот вариант не показан.

Направляющие 7 жестко закреплены в несущей раме 1 с помощью гаек 10. Ходовые винты 3 одним концом установлены в подшипниковых узлах 11, каждый из которых состоит из радиально-упорного и упорного подшипников, воспринимающих соответственно радиальные и осевую нагрузки. Второй конец ходовых винтов 3 ввинчен в гайки 6 ползунов 5 и с несущей рамой 1 не связан. В наклонных пазах ползунов 5 установлены выдвижные клинья 12, снабженные шариковыми опорами качения 13. В узле подвески имеется шкворень 14 и выдвижные пальцы 15, установленные с обеих сторон для его фиксации.

На грузозахватном устройстве предусмотрена установка нескольких датчиков индукционного типа. Датчики 16 установлены на несущей раме 1, а индукционный датчик 17 установлен на жестком упоре в верхней части несущей рамы 1. Узел подвески устройства выполнен подпружиненным с помощью блока тарельчатых пружин 18 с таким расчетом, чтобы зазор между жестким упором несущей рамы 19 и узлом подвески 20 закрывался полностью только под действием веса слитка и был открыт при подвешивании устройства без груза. Два датчика контакта грузозахватных элементов 21 установлены на ползунах в районе крепления конусов или губок.

Устройство работает следующим образом.

Назначение конусов 8 с поворотными упорами 9 (или губок, в случае транспортного варианта) то же, что и в существующих в настоящее время клещах рычажной конструкции-прототипе, они непосредственно контактируют со слитком при его зажиме. Назначение мотор-редуктора 2 и ходовых винтов 3 состоит в том, чтобы подвести ползуны 5 к слитку и осуществить предварительное зажатие его в конусах или губках. Датчики 21 фиксируют момент контакта зажимных элементов со слитком и с некоторым запаздыванием, необходимым для осуществления плотного предварительного зажима, отключают мотор-редуктор. Электродвигатель мотор-редуктора снабжен встроенным тормозом, который при отсутствии питания зажимает ротор с помощью пружины и фрикционных пластин. Для подвешивания устройства на крюк грузоподъемного крана последний необходимо предварительно завести вовнутрь несущей рамы 1, после чего установить в пазы несущей рамы 1 шкворень 14 и зафиксировать его выдвижными пальцами 15 с обеих сторон. Такая конструкция позволила значительно сократить расстояние от точки подвеса до поверхности слитка, что немаловажно при извлечении длинных слитков из кессона. При подъеме грузозахватного устройства с грузом, если его вес преодолевает усилие предварительного зажатия, происходит проседание слитка вместе с конусами 8 или губками с одновременным выдвижением последних из наклонных пазов ползунов 5. Горизонтальное выдвижение обеспечивается выдвижными клиньями 12. Для уменьшения трения выдвижные клинья 12 снабжены шариковыми опорами качения 13. При установке устройства на слиток выдвижные клинья 12 утапливаются в пазах ползунов 5 до упора, а при подъеме слитка могут выдвинуться вперед на 20 мм каждый. При этом коэффициент распора равен:

К=1/tg20°=2.747,

где α - угол выдвижных клиньев 12,

что ведет к продольному сжатию слитка веса Q усилием, равным:

N=Qk/2=20×2.747/2=27.47 тс,

с каждой стороны (Q - вес слитка).

Два датчика контроля передвижения ползунов 16 играют роль конечных выключателей и отключают привод мотора-редуктора 2 при подходе ползунов 5 к крайним положениям. Индукционный датчик 17 предназначен для блокирования привода в момент переноса слитка, чтобы предотвратить возможность разведения ползунов 5 и падения слитка.

Таким образом, использование заявляемого изобретения позволит заменить существующий парк рычажных клещей, проектируемых и изготавливаемых индивидуально для каждого типоразмера слитка, на единую универсальную конструкцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕСОПОВЕРОЧНЫЙ КОМПЛЕКС | 2019 |

|

RU2712533C1 |

| МОНТАЖНОЕ НАВЕСНОЕ ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2002 |

|

RU2235672C2 |

| Грузозахватное устройство | 1983 |

|

SU1129171A1 |

| ТРАВЕРСА ДЛЯ ПОДЪЕМА И МОНТАЖА СТРОИТЕЛЬНЫХ | 1968 |

|

SU208918A1 |

| Грузозахватное устройство | 1979 |

|

SU931648A1 |

| НАВЕСНАЯ ТРЕЛЕВОЧНАЯ ТЕЛЕЖКА | 2022 |

|

RU2785391C1 |

| КРАНОМАНИПУЛЯТОРНАЯ УСТАНОВКА | 1999 |

|

RU2167803C2 |

| КАНТОВАТЕЛЬ | 2009 |

|

RU2392216C1 |

| ГРУЗОПОДЪЕМНЫЙ КРАН | 1968 |

|

SU206825A1 |

| Грузозахватное устройство | 1973 |

|

SU695945A1 |

Изобретение относится к подъемно-транспортному оборудованию, в частности к грузозахватным приспособлениям для транспортирования алюминиевых слитков. Устройство содержит несущую раму, узел подвески устройства на крюк грузоподъемного крана, механизм зажима грузозахватных элементов. Механизм зажима грузозахватных элементов состоит из мотора-редуктора, в электродвигатель которого встроен тормоз, снабженного для устранения проворота моментным рычагом, и ползунов. Мотор-редуктор насажен на шпоночные концы двух ходовых винтов, выполненных один с правой, а другой - с левой резьбой, расположенных соосно друг другу в центральной части несущей рамы, соединенных с противоположными концами двух ходовых винтов с возможностью горизонтального перемещения по направляющим, жестко закрепленным на несущей раме, параллельно ходовым винтам. Грузозахватные элементы закреплены на шариковых опорах качения в наклонных пазах ползунов. Устройство снабжено индукционным датчиком, установленным на жестком упоре в верхней части несущей рамы с возможностью фиксации зазора между жестким упором рамы и узлом подвески. Узел подвески устройства выполнен с возможностью размещения и жесткой фиксации в нем крюка грузоподъемного крана и подпружинен блоками тарельчатых пружин таким образом, что при поднятом слитке отсутствует зазор между жестким упором несущей рамы и узлом подвески. Устройство снабжено датчиками контроля передвижения ползунов, установленными на внутренних концах направляющих, и датчиками контакта грузозахватных элементов, установленными на ползунах. Достигается создание дополнительного усилия зажима и предотвращение случайного разведения грузозахватных элементов. 2 ил.

Грузозахватное устройство для транспортировки слитков, содержащее несущую раму, узел подвески устройства на крюк грузоподъемного крана, механизм зажима грузозахватных элементов, отличающееся тем, что механизм зажима грузозахватных элементов состоит из мотора-редуктора, в электродвигатель которого встроен тормоз, и снабженного для устранения проворота моментным рычагом, насаженного на шпоночные концы двух ходовых винтов, выполненных один с правой, а другой - с левой резьбой, расположенных соосно друг другу в центральной части несущей рамы, и ползунов, соединенных с противоположными концами двух ходовых винтов с возможностью горизонтального перемещения по направляющим, жестко закрепленным на несущей раме, параллельно ходовым винтам для создания усилия зажима грузозахватные элементы закреплены на выдвижных клиньях, установленных на шариковых опорах качения в наклонных пазах ползунов, для предотвращения случайного разведения ползунов устройство снабжено индукционным датчиком, установленным на жестком упоре в верхней части несущей рамы с возможностью фиксации зазора между жестким упором рамы и узлом подвески, а узел подвески устройства выполнен с возможностью размещения и жесткой фиксации в нем крюка грузоподъемного крана и подпружинен блоками тарельчатых пружин таким образом, что при поднятом слитке отсутствует зазор между жестким упором несущей рамы и узлом подвески, кроме того, устройство снабжено датчиками контроля передвижения ползунов, установленными на внутренних концах направляющих, и датчиками контакта грузозахватных элементов, установленными на ползунах.

| КЛЕЩИ САМОЗАЖИМАЮЩИЕСЯ С АВТОМАТИЧЕСКИ ДЕЙСТВУЮЩИМ ЗАХВАТОМ | 0 |

|

SU184116A1 |

| Способ изготовления многослойных порошковых изделий | 1982 |

|

SU1165531A1 |

| JP 59031289 А, 20.02.1984 | |||

| Устройство для кантования грузов | 1989 |

|

SU1735191A1 |

| Многощековой автоматический захват | 1972 |

|

SU487835A1 |

Авторы

Даты

2007-11-10—Публикация

2006-05-17—Подача