Предложение относится к области грузоподъемных устройств и может быть применено при необходимости точной ориентировки в пространстве узлов и деталей изделий и агрегатов, в частности для выемки и заводки роторов в статор электрических машин в процессе их разборки и сборки.

Известна траверса для выемки и заводки грузов типа роторов, содержащая Г-об- разную раму со скобой и рымом для подвески на крюке грузоподъемного механизма (1). В нижней части рамы закреплен узел соединения с грузом (валом ротора) на период его подъема. Пиеред подъемом устройства с присоединенным ротором скобу с рымом устанавливают в положение, при котором рым окажется примерно на одной вертикальной оси с центром тяжести ротора.

Данное устройство обладает недостатками, связанными с низкой точностью фиксации положения ротора в требуемом положении. Достижение точного попожения ротора требует многократных пробных подъемов ротора и перемещения скобы с рымом.

Наиболее близким предлагаемому устройству по технической сущности является известное устройство для выемки и заводки роторов электродвигателей, содержащее горизонтальную полую балку с продольной прорезью, расположенный в полой балке приводной винт, установленную на винте гайку, связанный с ней элемент с отверстием для навешивания на крюк грузоподъемного механизма и закрепленную на одном конце балки стойку с захватным элементом для груза на свободном конце (2).

Перемещение гайки со связанным с ней элементом с отверстием для навешивания на крюк по винту, вращаемому приводной рукояткой, обеспечивает установку указанного элемента и, следовательно, крюка в любое положение относительно захватного элемента и тем самым относительно подвешенного груза (ротора). Регулируемое изменение положения точки подвеса траверсы сл

с

-vl О СЛ

о ю

00

крюка относительно центра тяжести подвешенного груза - ротора позволяет устанав- ливать разные роторы (разные - по расположению центра тяжести ) в требуемые положения в пространстве относитель- но горизонта.

Данное устройство обладает недостат- ком:недостаточным удобством эксплуатации и связанными с этим повышенной трудоемкостью, недостаточными оператив- ностью обслуживания и надежностью работы.

Указанные недостатки обусловлены тем, то для обеспечения подъема и регулирования положения грузов-роторов широ- кой номенклатуры в отношении положения их центра тяжести данное известное устройство должно иметь длинный винт.

Большая длина винта обуславливает существенный прогиб последнего, особенно значительный при нахождении гайки в средней части винта. При изгибе винта повышается трение в паре винт-гайка, вплоть до заклинивания, что вызывает, во-первых, повышенный износ гайки и винта, что сни- жает надежность устройства и, во-вторых, требует значительных усилий на приводной рукоятке для вращения винта, что повышает трудоемкость работы с устройством.

Кроме того, перемещение по винту большой длины по обработке грузов-роторов, сильно отличающихся положением соб- ственных центров тяжести, является длительным процессом, что, кроме повышения трудоемкости, снижает также и опера- тивность обслуживания устройства.

Целью предложения является повышение надежности и удобства эксплуатации.

Указанная цель достигается, что траверса В.А.Шафранского, содержащая гори- зонтальную полую балку с продольной прорезью, расположенный в полой балке приводной винт, установленную на винте гайку, связанный с нею элемент с отверстием для навешивания на крюк грузоподъем- ного механизма для груза на свободном конце, снабжена скобой, расположенной на втором конце горизонтальной полой балки, прикрепленным к гайке и размещенным в упомянутой прорези стержнем, а элемент для навешивания на крюк-грузоподъемного механизма представляет собой горизонтальную балку, связанную одним концом со стержнем, размещенную вторым концом с возможностью перемещения в отверстии скобы и выполненную по крайней мере с одним дополнительным отверстием для навешивания на крюк грузоподъемного механизма, при этом расстояние между отверстиями для навешивания на крюк

меньше наибольшего перемещения гайки по винту.

Сопоставительный анализ предложенного устройства с прототипом показывает, что заявленное устройство отличается тем, что серьга последнего выполнена в виде балки и снабжена не одним отверстием для крюка, а рядом нескольких последовательно расположенных отверстий для крюка. Вторая существенная особенность заявленного устройства заключается в том, что расстояние между центрами указаных отверстий этой балки (серьги) выбрано меньшим наибольшего перемещения (хода) гайки по винту.

Выполнение серьги в виде подвижной относительно корпуса траверсы и закрепленного на ней ротора горизонтальной балки, снабженной рядом отверстий для крана грузоподъемного механизма, позволяет существенно (в 5-10 раз) уменьшить длину винта по сравнению с известными устройствами. Это связано с тем, что необходимое подлине перемещение гайки и горизонтальной балки по винту, т.е. и длина самого винта, сокращается за счет возможности соответствующего перемещения крюка по отверстиям балки с последующим уточнением его положения перемещением гайки (балки) по винту.

Преимущество более короткого винта в предлагаемом устройстве заключается в его меньшем изгибе, что в результате, снижает возможность заклинивания гайки, уменьшает износ пары винт-гайка. Снижаются, кроме этого, и требуемые усилия на рукоятке.

Кроме того, наличие нескольких отверстий в горизонтальной балке для крюка грузоподъемного механизма позволяет выбирать положение гайки на винте в наибольшей близости к опоре винта. Этим максимально снижается прогиб винта, что особенно существенно при выемке и заводке тяжелых роторов.

Выбор расстояния между центрами отверстий горизонтальной балки, по величине меньше наибольшего перемещения (хода) гайки по винту, обеспечивает возможность перекрытия диапазона перемещения крюка в пределах соседних отверстий балки диапазоном перемещения самой балки с гайкой. Т.е. при введении крюка грузоподъемного механизма в любое отверстие балки перемещением гайки в небольшом диапазоне (по короткому винту) обеспечивается необходимое изменение положения корпуса и, следовательно, ротора.

Таким образом, в предлагаемом устройстве, кроме уменьшения длины винта, обеспечивается возможность предварительного регулирования положения одновременно по двум каналам: перемещением крюка вдоль серьги и перемещением балки (гайки) вдоль винта. При этом возможность перемещения балки вдоль винта превышает возможность (диапазон) перемещения крюка вдоль балки в пределах ее двух соседних отверстий.

Указанные особенности предлагаемого устройства позволяют сократить длительные и трудоемкие перемещения гайки при обработке роторов разных весо-габаритов, отличающихся по расположению центра тяжести.

Указанные особенности образуют совокупность признаков, отличающих предложенное техническое решение от прототипа и обуславливающих его соответствие критерию новизна.

Данными признаками предложенного технического решения обуславливаются новые свойства, не совпадающие со свойствами известных решений, т.е. предложение соответствует критерию существенные отличия.

Наличие указанных существенных признаков, обуславливающих новые свойства предложенного устройства, позволяет устранить недостатки известных устройств и получить тот положительный эффект, который является целью предложения.

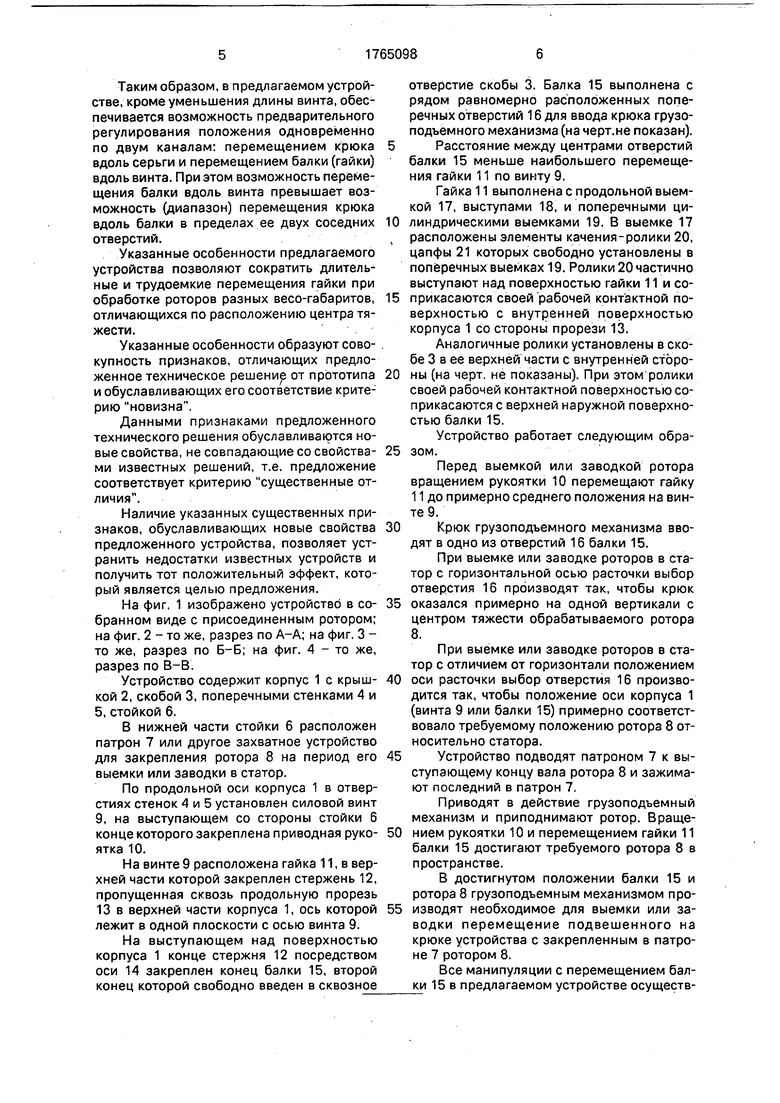

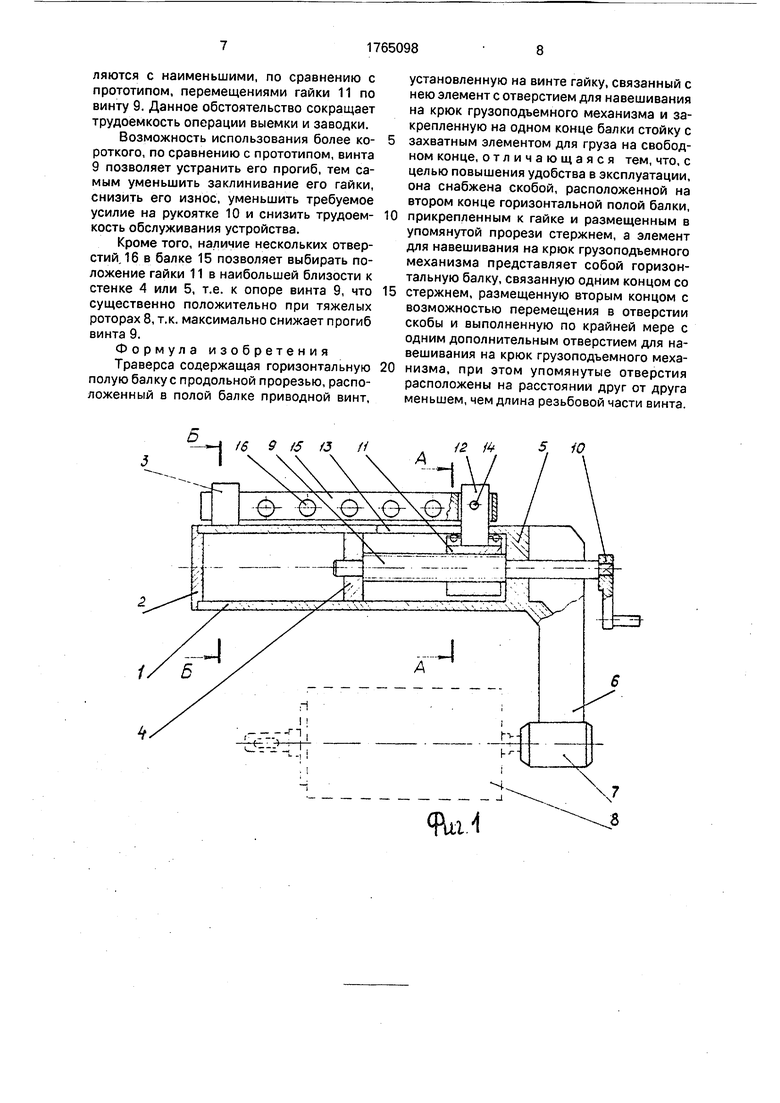

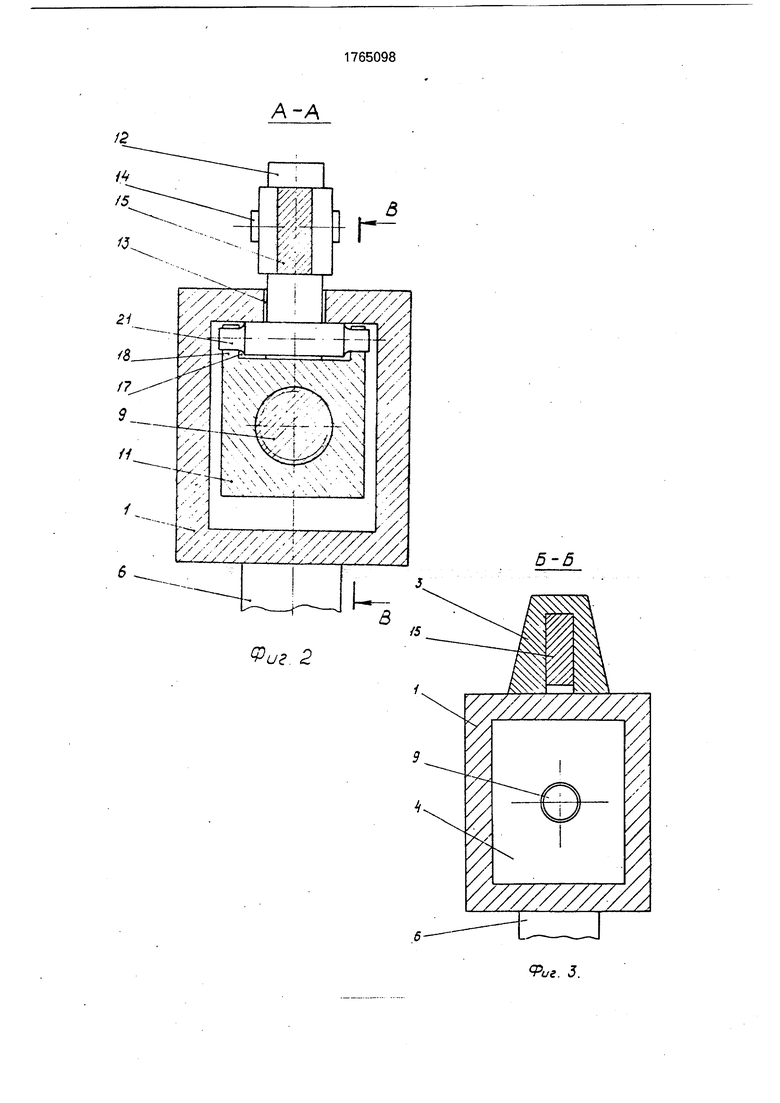

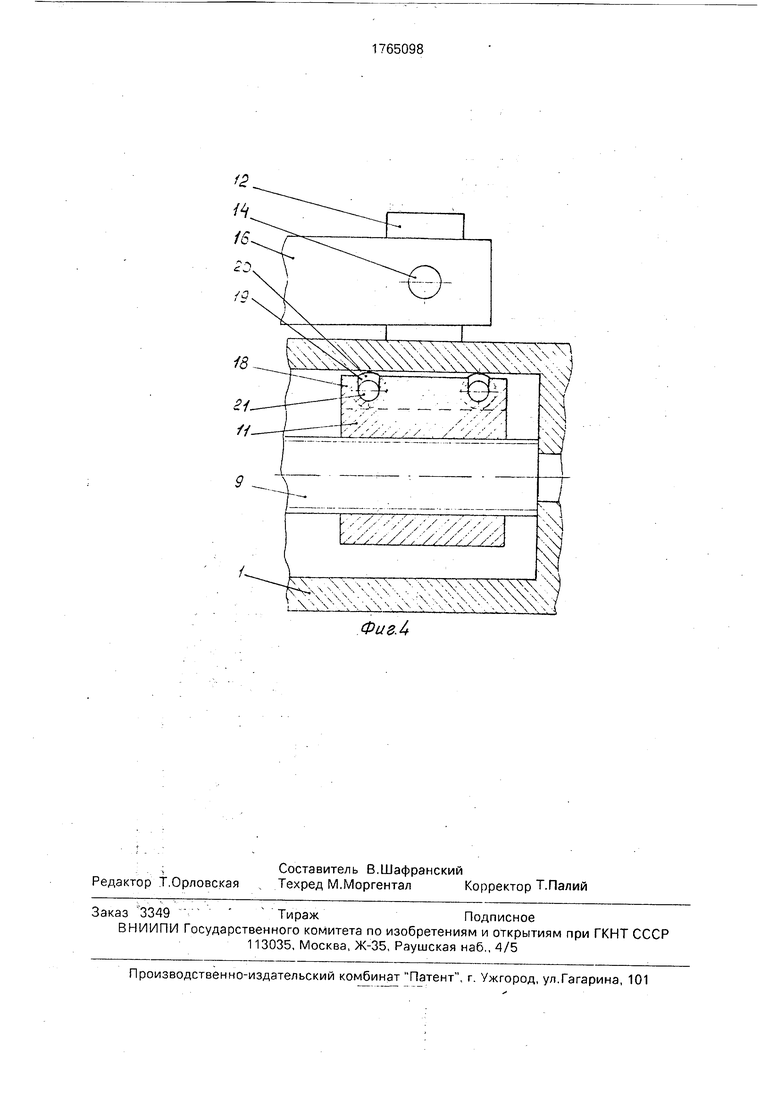

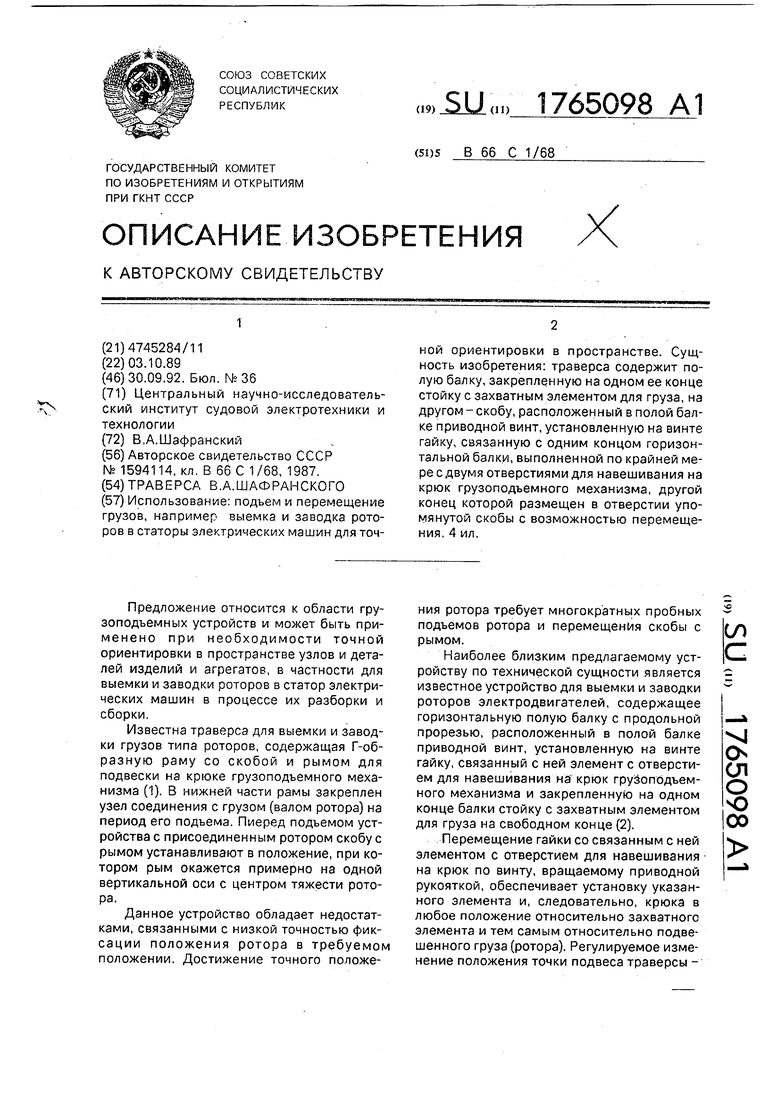

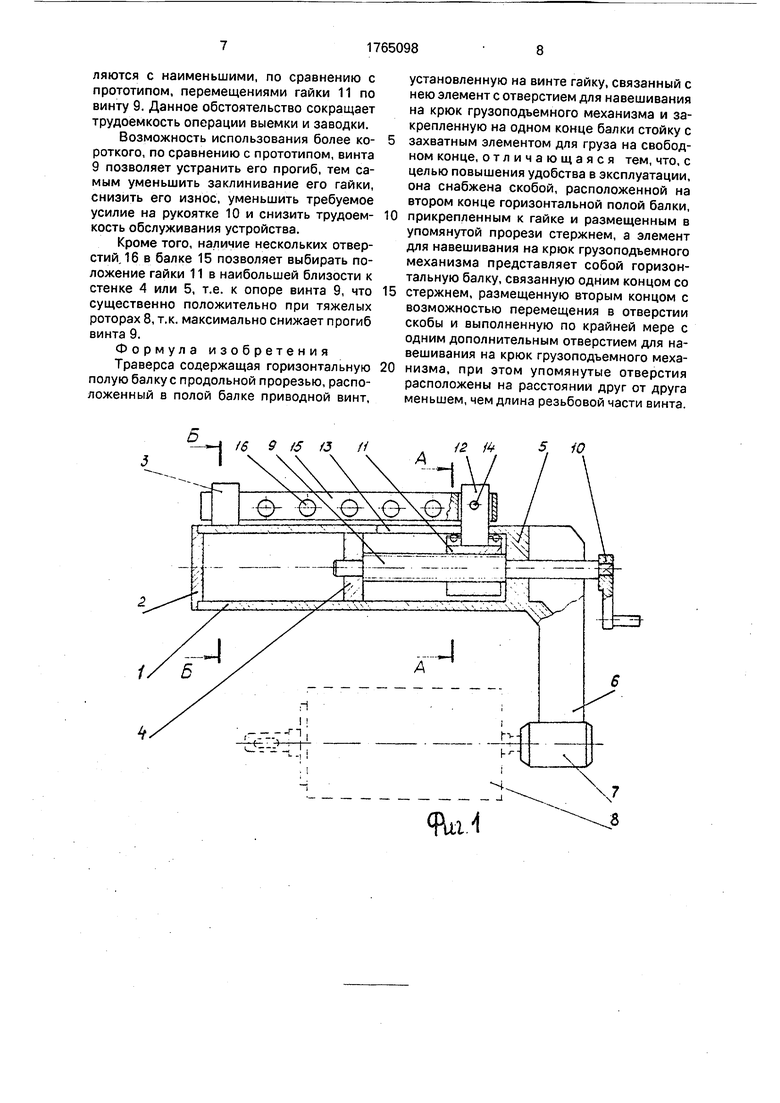

На фиг. 1 изображено устройство в собранном виде с присоединенным ротором; на фиг. 2 - то же, разрез по А-А; на фиг. 3 - то же, разрез по Б-Б; на фиг. 4 - то же, разрез по В-В.

Устройство содержит корпус 1 с крышкой 2, скобой 3, поперечными стенками 4 и 5, стойкой 6.

В нижней части стойки 6 расположен патрон 7 или другое захватное устройство для закрепления ротора 8 на период его выемки или заводки в статор.

По продольной оси корпуса 1 в отверстиях стенок 4 и 5 установлен силовой винт 9, на выступающем со стороны стойки 6 конце которого закреплена приводная рукоятка 10.

На винте 9 расположена гайка 11, в верхней части которой закреплен стержень 12, пропущенная сквозь продольную прорезь 13 в верхней части корпуса 1, ось которой лежит в одной плоскости с осью винта 9.

На выступающем над поверхностью корпуса 1 конце стержня 12 посредством оси 14 закреплен конец балки 15, второй конец которой свободно введен в сквозное

отверстие скобы 3. Балка 15 выполнена с рядом равномерно расположенных поперечных отверстий 16 для ввода крюка грузоподъемного механизма (на черт.не показан).

Расстояние между центрами отверстий

балки 15 меньше наибольшего перемещения гайки 11 по винту 9.

Гайка 11 выполнена с продольной выемкой 17, выступами 18, и поперечными цилиндрическими выемками 19. В выемке 17

расположены элементы качения-ролики 20,

цапфы 21 которых свободно установлены в

поперечных выемках 19. Ролики 20 частично

выступают над поверхностью гайки 11 и соприкасаются своей рабочей контактной поверхностью с внутренней поверхностью корпуса 1 со стороны прорези 13.

Аналогичные ролики установлены в скобе 3 в ее верхней части с внутренней стороны (на черт, не показаны). При этом ролики своей рабочей контактной поверхностью соприкасаются с верхней наружной поверхностью балки 15.

Устройство работает следующим образом.

Перед выемкой или заводкой ротора вращением рукоятки 10 перемещают гайку 11 до примерно среднего положения на винте 9.

Крюк грузоподъемного механизма вводят в одно из отверстий 16 балки 15.

При выемке или заводке роторов в статор с горизонтальной осью расточки выбор отверстия 16 производят так, чтобы крюк

оказался примерно на одной вертикали с центром тяжести обрабатываемого ротора 8.

При выемке или заводке роторов в статор с отличием от горизонтали положением

оси расточки выбор отверстия 16 производится так, чтобы положение оси корпуса 1 (винта 9 или балки 15) примерно соответствовало требуемому положению ротора 8 относительно статора.

Устройство подводят патроном 7 к выступающему концу вала ротора 8 и зажимают последний в патрон 7.

Приводят в действие грузоподъемный механизм и приподнимают ротор. Вращением рукоятки 10 и перемещением гайки 11 балки 15 достигают требуемого ротора 8 в пространстве.

В достигнутом положении балки 15 и ротора 8 грузоподъемным механизмом производят необходимое для выемки или заводки перемещение подвешенного на крюке устройства с закрепленным в патроне 7 ротором 8.

Все манипуляции с перемещением балки 15 в предлагаемом устройстве осуществляются с наименьшими, по сравнению с прототипом, перемещениями гайки 11 по винту 9. Данное обстоятельство сокращает трудоемкость операции выемки и заводки.

Возможность использования более короткого, по сравнению с прототипом, винта 9 позволяет устранить его прогиб, тем самым уменьшить заклинивание его гайки, снизить его износ, уменьшить требуемое усилие на рукоятке 10 и снизить трудоемкость обслуживания устройства.

Кроме того, наличие нескольких отверстий 16 в балке 15 позволяет выбирать положение гайки 11 в наибольшей близости к стенке 4 или 5, т.е. к опоре винта 9, что существенно положительно при тяжелых роторах 8, т.к. максимально снижает прогиб винта 9.

Формула изобретения

Траверса содержащая горизонтальную полую бал кус продольной прорезью, расположенный в полой балке приводной винт.

установленную на винте гайку, связанный с нею элемент с отверстием для навешивания на крюк грузоподъемного механизма и закрепленную на одном конце балки стойку с

захватным элементом для груза на свободном конце, отличающаяся тем, что, с целью повышения удобства в эксплуатации, она снабжена скобой, расположенной на втором конце горизонтальной полой балки,

прикрепленным к гайке и размещенным в упомянутой прорези стержнем, а элемент для навешивания на крюк грузоподъемного механизма представляет собой горизонтальную балку, связанную одним концом со

стержнем, размещенную вторым концом с возможностью перемещения в отверстии скобы и выполненную по крайней мере с одним дополнительным отверстием для навешивания на крюк грузоподъемного механизма, при этом упомянутые отверстия расположены на расстоянии друг от друга меньшем, чем длина резьбовой части винта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузоподъемная траверса | 1979 |

|

SU872434A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1991 |

|

RU2013347C1 |

| Балансирная траверса В.С.Левадного | 1985 |

|

SU1310326A1 |

| МОНТАЖНОЕ НАВЕСНОЕ ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2002 |

|

RU2235672C2 |

| Траверса модульная | 2017 |

|

RU2653911C1 |

| Вилочный захват для штучных грузов | 1978 |

|

SU835925A1 |

| Захват-кантователь | 1983 |

|

SU1122605A1 |

| Грузозахватное устройство | 1988 |

|

SU1504197A1 |

| Грузозахватная траверса | 1978 |

|

SU765186A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ПОДЪЕМА И ТРАНСПОРТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ГРУЗОВ | 2015 |

|

RU2595204C1 |

Использование: подъем и перемещение грузов, например выемка и заводка роторов в статоры электрических машин для точной ориентировки в пространстве. Сущность изобретения: траверса содержит полую балку, закрепленную на одном ее конце стойку с захватным элементом для груза, на другом-скобу, расположенный в полой балке приводной винт, установленную на винте гайку, связанную с одним концом горизонтальной балки, выполненной по крайней мере с двумя отверстиями для навешивания на крюк грузоподъемного механизма, другой конец которой размещен в отверстии упомянутой скобы с возможностью перемещения. 4 ил.

Л2 /45 10

RiH

.8

со

ОЭ

о

Ю О Г

I

Т

«VJ

&3

4i

Фие.4

| Устройство для выемки и заводки роторов электродвигателей | 1987 |

|

SU1594114A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-09-30—Публикация

1989-10-03—Подача