(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная масса | 1986 |

|

SU1447783A1 |

| Теплоизоляционная сырьевая смесь | 1986 |

|

SU1379291A1 |

| Теплоизоляционная масса | 1985 |

|

SU1271854A1 |

| Теплоизоляционная масса | 1982 |

|

SU1057476A1 |

| Теплоизоляционная масса для покрытия теплопроводов | 1989 |

|

SU1766863A1 |

| Способ приготовления теплоизоляционной массы | 1987 |

|

SU1502542A1 |

| Теплоизоляционная масса для покрытия трубопроводов | 1984 |

|

SU1316995A1 |

| Способ получения массы для теплоизоляции труб | 1986 |

|

SU1447784A1 |

| Битумно-резиновая мастика | 1980 |

|

SU937494A1 |

| Теплоизоляционная композиция для трубопроводов | 1978 |

|

SU687054A1 |

Использование: изолирование чотакад- ных надземных теплопроводов к ограждений строительных конструкций Сущность изобретения: В нагретый до 180-185°С битум вводят смесь основного карбоната магния с фильтр-прессной пылью сахарных заводов, перемешивают2-3 мин, затем вводят нагретый керамзит и осуществляют окончательное перемещение. Компоненты берут в соотношении: битум 19-31%, керамзит 47-76%, основной карбонат магния 3- 18%, фильтр-прессная грязь сахарных заводов 2-4%, Объемная масса 440-490 кг/м , теплостойкость 150°С, коэффициент коррозионной проницаемости 0,011-0,020 м/год. 2 табл.

Изобретение относится к способам изготовления теплоизоляционных материалов, для изолирования эстакадных надземных теплопроводов и для ограждения строительных конструкций.

Известен способ изготовления теплоизоляционной композиции для теплопроводов, путем перемешивания керамзита, битума и изверти.

Наиболее близким по технической сущности и достигаемому результату к предложенному изобретению, является способ приготовления теплоизоляционной композиции. Теплоизоляционная сырьевая смесь содержит следующие компоненты, мас.%: минеральный наполнитель, керамзит54-80, битумное вяжущее 16-30, основной карбонат магния 4-15. Способ приготовления теплоизоляционной сырьевой смеси состоит в следующем: керамзит нагревают в горизонтальной печи до 170-190°С, после чего перемешивают в течение 2-3 мин в смесительной установке с основным карбонатом магния ( в холодном состоянии) и нагретым до 170°С битумом. Этот материал не подвержен самовозгоранию при возможном перегреве массы в процессе изготовления и при повышении температуры внутреннего слоя изоляции после укладки в траншею. Однако этот материал в процессе эксплуатации при низких температурах окружающей среды и температуре теплоносителя более 140°С подвержен трещино- образованию, которое интенсифицируется при низких перепадах температур и приводит к значительному ухудшению физико- технических показателей,

Целью изобретения является снижение трещинообразования и повышение морозостойкости при сохранении теплостойкости.

К

о

|сл

CJ 4

«

j$

.«

Это достигается тем, что в способе приготовления теплоизоляционной композиции, включающем смешение нагретого до 180-185°С битума, нагретого керамзита и основного карбоната магния предварительно в нагретый битум вводят смесь основного карбоната магния с фильтр-прессной пылью сахарных заводов и перемешивают в течение 2-3 минут, а после смешения с керамзитом, осуществляют окончательное перемешивание, причем компоненты берут в следующем соотношении, мас.%:

битум19-31

керамзит47-76

основной карбонат магния3-18

фильтр-прессная пыль сахарных заводов2-4

Для приготовления теплоизоляционной композиции используют керамзит ГОСТ 9759-76 с гранулометрическим составом от 0,1 мм до 15 мм, одну из марок битума БНД 60/90, БНД 40/60, БНД 30/70, ГОСТ 22245- 76 и основной карбонат магния, взятый, например, по ТУ 965-431-47. Фильтр-прессная пыль является отходом производства сахарных заводов. Она получается при очистке известью сока сахарной свеклы. В ее состав входят органические вещества белковой природы и олигополисахаридов (ди-, три-, тетра-, пента-, и гексасахариды, целлюлоза, гликоген и крахмал), активная известь (СаО) и карбонат кальция.

Приготавливают теплоизоляционную композицию на стандартном оборудовании асфальтобетонного завода путем предварительного нагрева битума до 180-185°С, после чего в него вводят смесь,состоящую из основного карбоната магния и фильтр-прессной пыли сахарных заводов, предварительно перемешанной (например, в бетономешалке) в сухом состоянии при температуре окружающей среды.

Перемешивание с разогретым битумом ведут в течение 2-3 мин, после чего вводят разогретый в горизонтальной печи до 170-190°С керамзит, и в смесительной установке производят окончательное перемешивание всех компонентов.

Наносят полученную теплоизоляционную композицию на теплопроводы, путем засыпки в формы со смонтированными и спрессованными в ней теплопроводами. В процессе нанесения (засыпки) композиция обладает хорошей пластичностью, заполняет все пустоты под трубами и не требует дополнительного уплотнения вибраторами. Под воздействием температурных перепадов (-30+40) окружающей среды внешняя оболочка теплоизоляции не подвергается

растрескиванию в процессе всего срока эксплуатации.

Основной карбонат магния или углекислая слоя представляет собой мелкокристаллическую пористую массу, включающую мельчайшие воздушные ячейки. При объемном весе 125-150 кг/м3, пористость его составляет 92-94%. При перемешивании его с фильтр-прессной пылью происходит фик0 сация пыли и дальнейшее механическое связывание с порах основного карбонат- магния. При дальнейшем перемешивании с битумом происходит проникновение и удерживание битума в порах, что позволяет

5 предотвратить явление синерезиса. Кроме того, битум консервирует фильтр-пресс- ную пыль, предохраняя ее от выгорания при непосредственном контакте с разогретым керамзитом. Экспериментальным путем бы0 ло установлено, что вести перемешивание основного карбоната магния и фильтр-прессной пыли целесообразно в течение 2-3 мин, так как именно в этих пределах происходит их связывание.

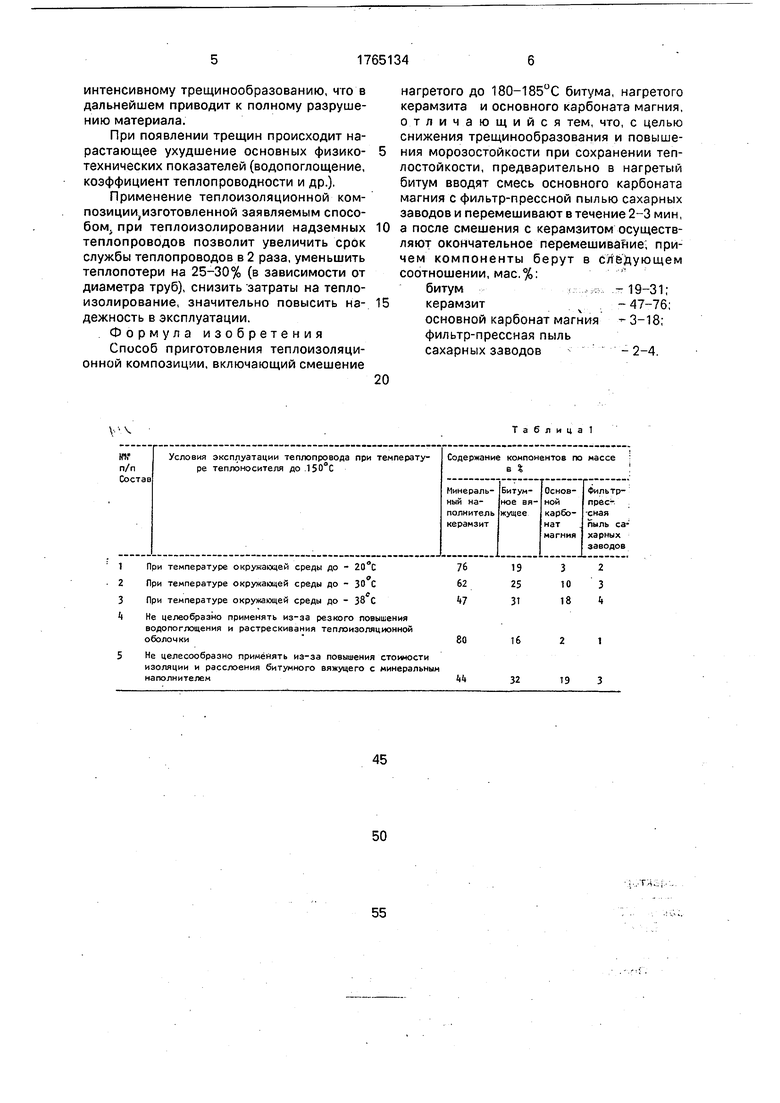

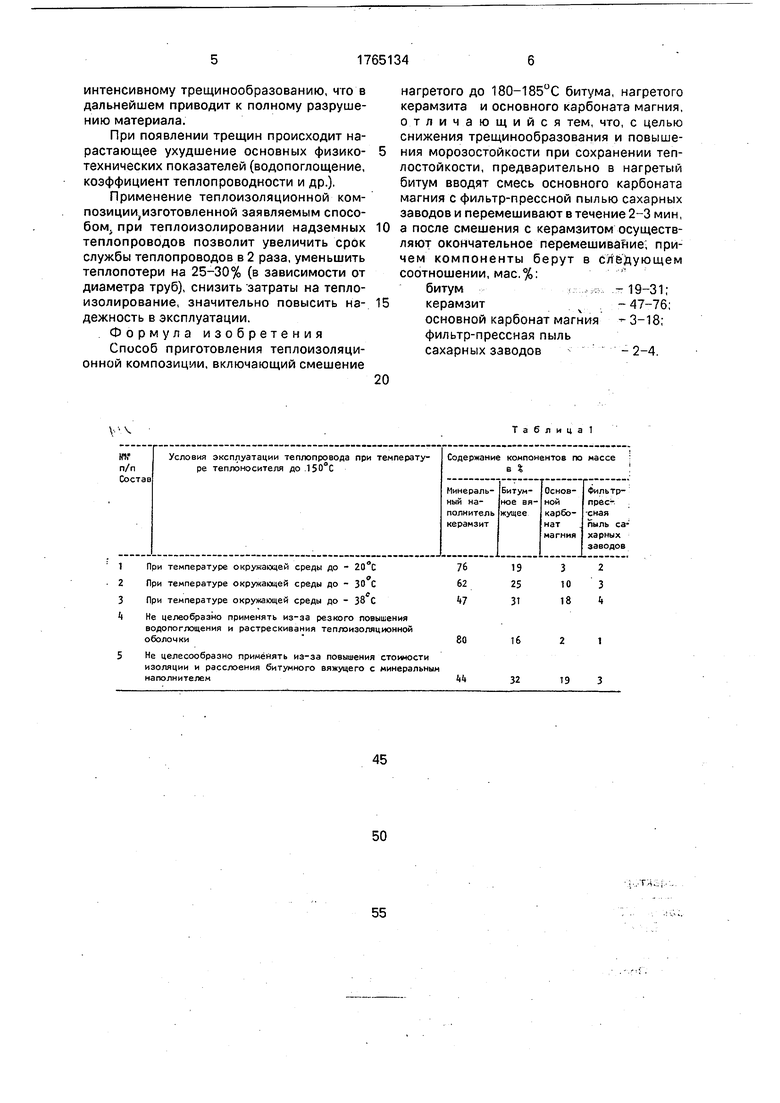

5В табл.1 приведены примеры соотношения компонентов (1, 2, 3) входящих в состав теплоизоляционной массы, изготовленной заявляемым способом и соотношения компонентов (4, 5) выходящие за пределы заяв0 ляемого состава. Экспериментальные исследования показали, что состав N 4 нецелесообразно применять ввиду повышения водопоглощения, которое в процессе эксплуатации теплопроводов неизбежно

5 приводит к увеличению трещинообразова- ния и коэффициента теплопроводности. Состав Ns 5 нецелесообразно применять из-за повышения стоимости теплоизоляции и расслоения битумного вяжущего и минерально0 го наполнителя. Это расслоение возникает при транспортировке тепловой изоляции в самосвалах и приводит к тому, что стекший битум залипает в кузове, что затрудняет его выгрузку. В процессе теплоизолирования

5 расслоение продолжается.

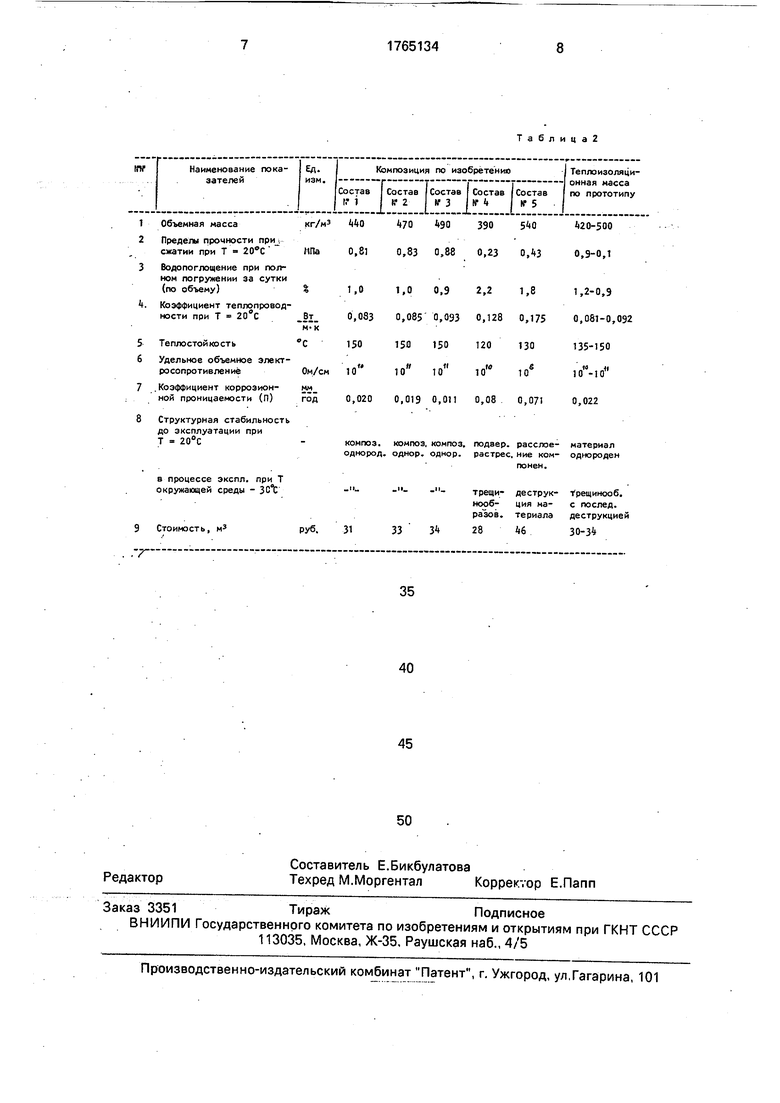

В табл.2 приведены основные характеристики физико-технических показателей пяти составов испытываемой теплоизоляционной композиции, изготовленной описы0 ваемым способом, которые сопоставлены с показателями теплоизоляционной сырьевой смеси, выбранной в качестве прототипа. Из табл.2 видно, что ряд физико-технических показателей теплоизоляционной ком5 позиции, изготовленной заявляемым способом, практически не отличается от прототипа, однако, в процессе эксплуатации при температуре окружающей среды - 20-30°С способ изготовления и состав, выбранный в качестве прототипа, подвержен

интенсивному трещинообразованию, что в дальнейшем приводит к полному разрушению материала.

При появлении трещин происходит нарастающее ухудшение основных физико- технических показателей (водопоглощение, коэффициент теплопроводности и др.).

Применение теплоизоляционной ком- позиции изготовленной заявляемым спосо- бом. при теплоизолировании надземных теплопроводов позволит увеличить срок службы теплопроводов в 2 раза, уменьшить теплопотери на 25-30% (в зависимости от диаметра труб), снизить затраты на теплоизолирование, значительно повысить надежность в эксплуатации.

Формула изобретения

Способ приготовления теплоизоляционной композиции, включающий смешение

V

водопоглощения и растрескивания теплоизоляционной

оболочки 8016

Не целесообразно применять из-за повышения стоимости

изоляции и расслоения битумного вяжуцего с минеральным

наполнителем4432

0

5

нагретого до 180-185°С битума, нагретого керамзита и основного карбоната магния, отличающийся тем, что, с целью снижения трещинообразования и повышения морозостойкости при сохранении теплостойкости, предварительно в нагретый битум вводят смесь основного карбоната магния с фильтр-прессной пылью сахарных заводов и перемешивают в течение 2-3 мин, а после смешения с керамзитом осуществляют окончательное перемешивание, причем компоненты берут в следующем соотношении, мас.%:

битум-19-31;

керамзитv- 47-76;

основной карбонат магния - 3-18;

фильтр-прессная пыль

сахарных заводов -- 2-4.

Таблица 1

19

1Объемная массакг/

2Пределы прочности при сжатии при Т 20°С НПа

3Водопоглощение при полном погружении за сутки

(по объему)%

Вт

С

120 ,

150150 150

Л1

ю юя

130 „в

Ом/см

0,020 0,019 0,011 0,08 0,071

мм год

Та6лица2

490 390540

0,88 0,230,43

0,9 2,21,8

0,093 0,1280,175

120 ,

150

юя

130 „в

420-500 0,9-0,1

1,2-0,9

0,081-0,092

135-150

0,022

| ТЕПЛО-ГИДРОИЗОЛЯЦИОННАЯ МАССА | 0 |

|

SU381673A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплоизоляционная сырьевая смесь | 1986 |

|

SU1379291A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-09-30—Публикация

1990-11-11—Подача