ел

4

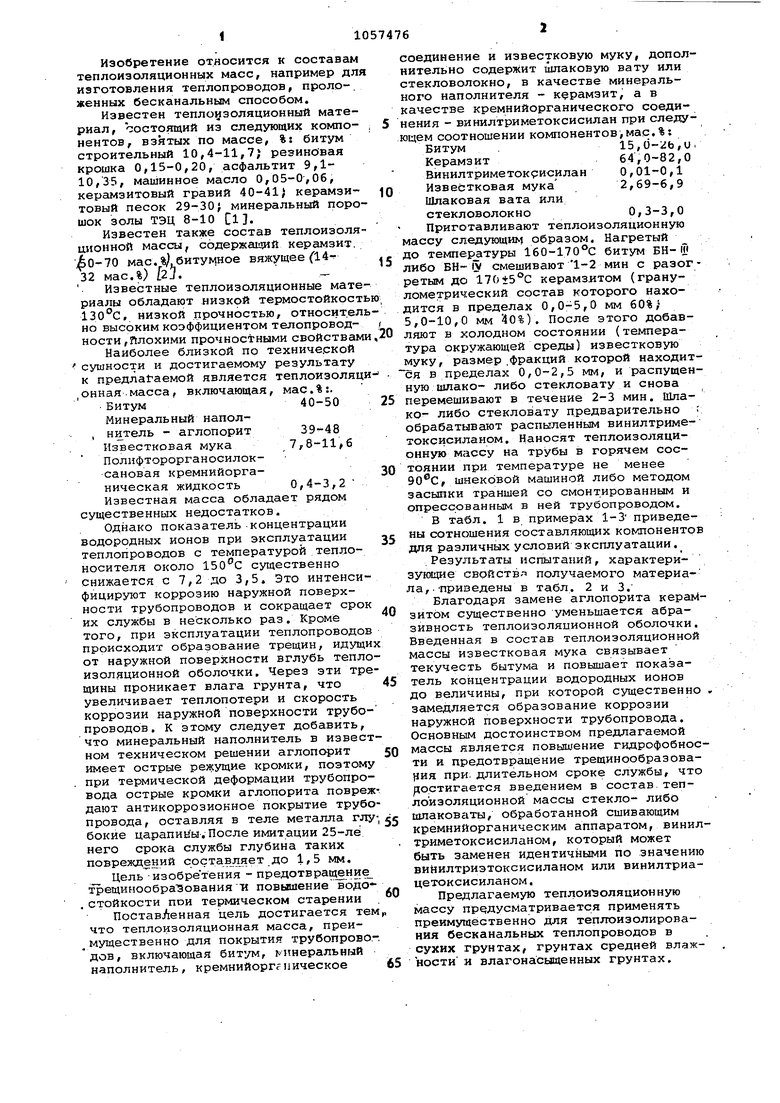

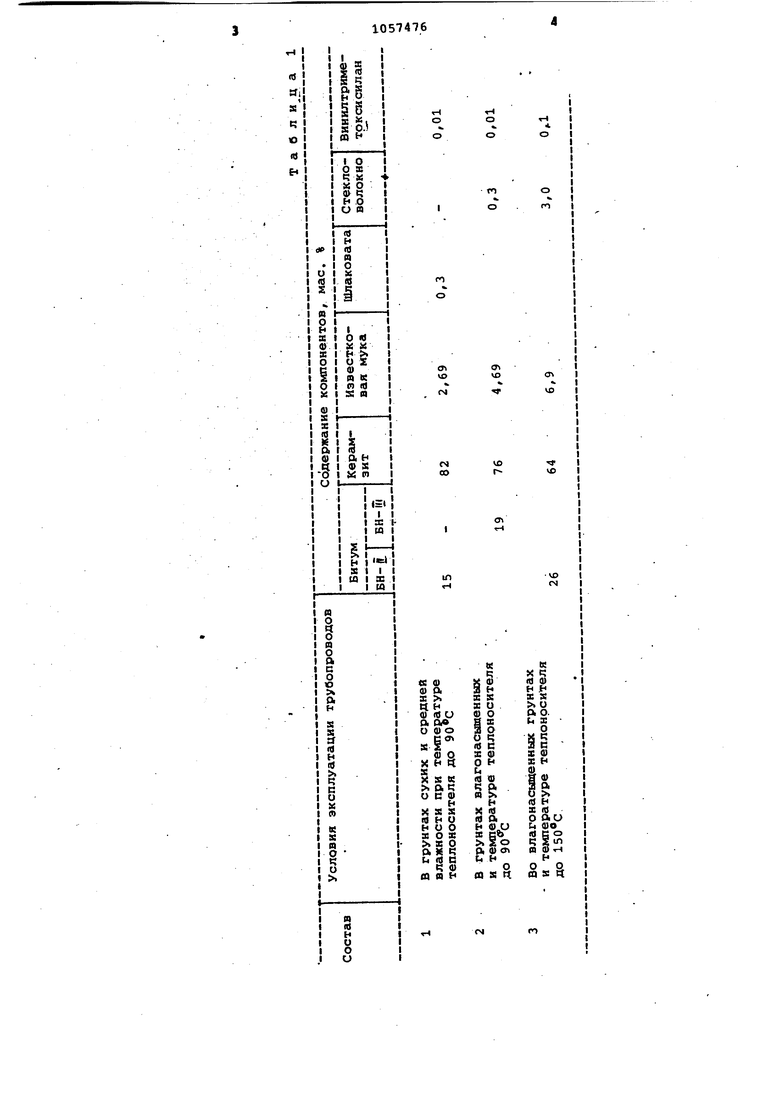

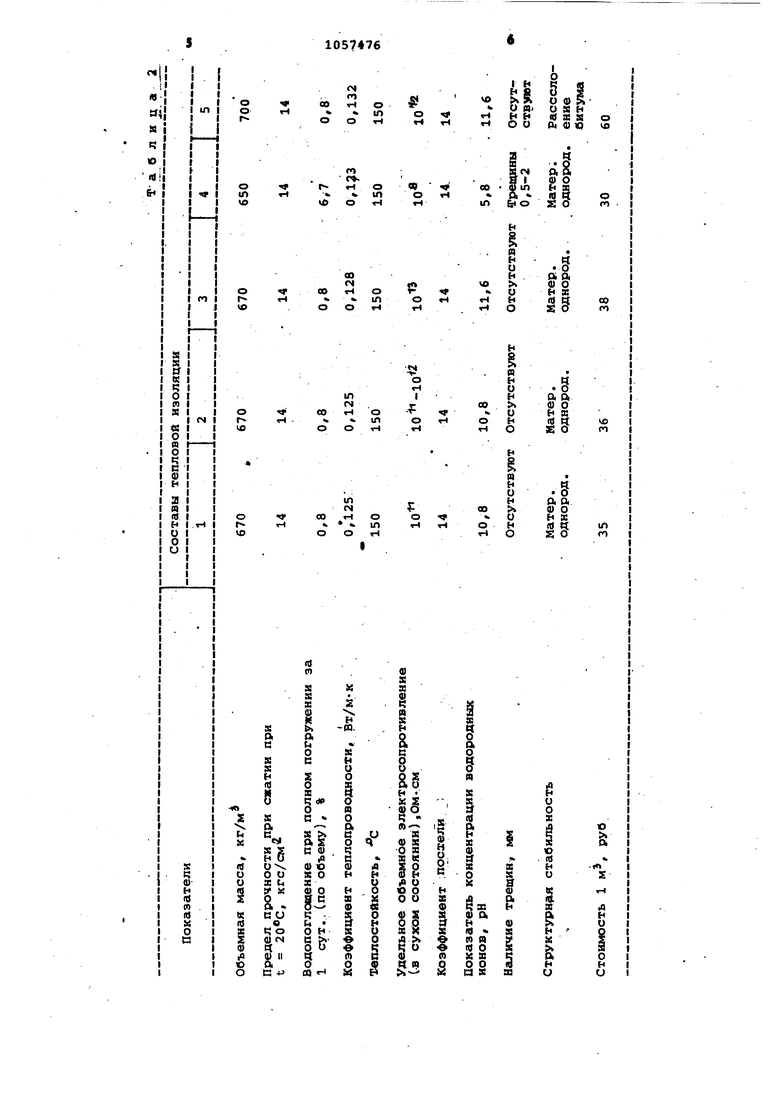

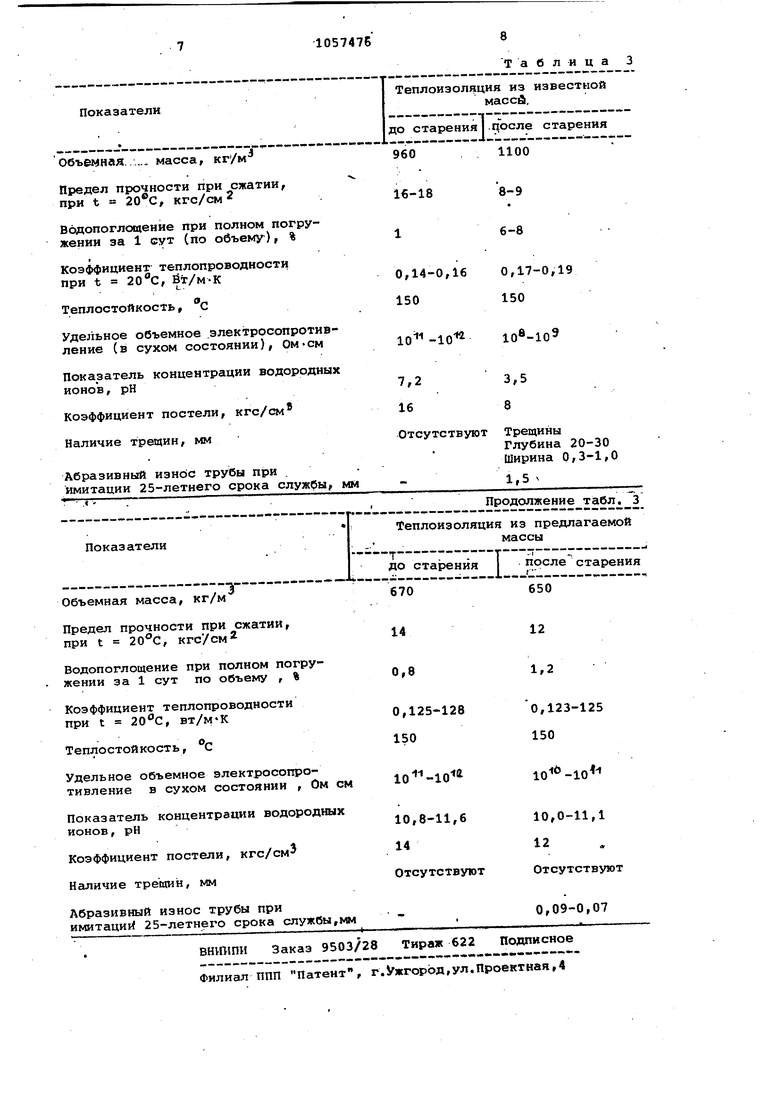

05 Изобретение относится к составам теплоизоляционных масс, например дл изготовления теплопроводов, проло-. женных бесканальным способом. Известен теплоизоляционный материал, состоящий из следующих компонентов, взятых по массе, %: битум строительный 10,4-11,7; резиновая крошка 0,15-0,20, асфальтит 9,110,35, машинное масло 0,05-0,06, керамзитовый гравий 40-41) керамзитовый песок 29-30; минеральный поро шок золы ТЭЦ 8-10 Cl. Известен также состав теплоизоля ционной массы, содержащий керамзит. 0-70 мае. %1/. битумное вяжущее (14т 32 мас.%} 2. , Известные теплоизоляционные мате риалы обладают низкой термостойкост , низкой прочностью, относител но высоким коэффициентом телопроводности,Плохими прочностными свойствам Наиболее близкой по технической суюности и достигаемому результату к предлагаемой является теплоизоляц ,онная масса, включающая, мас.%;. Битум40-50 Минеральный напол, нитель - аглопорит 39-48 Известковая мука 7, Полифторорганосилоксановая кремнийорганическая жидкость 0,4-3,2 Известная масса обладает рядом существенных недостатков. Однако показатель концентрации водородных ионов при эксплуатации теплопроводов с температурой теплоносителя около существенно снижается с 7,2 до 3,5. Это интенсифицируют коррозию наружной поверхности трубопроводов и сокращает срок их службы в несколько раз. Кроме того, при эксплуатации теплопроводов происходит образование трещин, идущи от наружной поверхности вглубь тепло изоляционной оболочки. Через эти тре щины проникает влага грунта, что увеличивает теплопотери и скорость коррозии наружной поверхности трубопроводов, к этому следует добавить, что минеральный наполнитель в извест ном техническом решении аглопорит имеет острые режущие кромки, поэтому . при термической деформации трубопровода острые кромки аглопорита повреж дают антикоррозионное покрытие трубо провода, оставляя в теле металла глу бокие царапины.После имитации 25-ле него срока службы глубина таких повреждений составляет до 1,5 мм. Цель -изобретения - предотвращ ние трещинообраЭования v повышение воде. стойкости пои термическом старении Поставленная цель достигается тем что теплоизоляционная масса, преимущественно для покрытия трубопрово дов, включающая битум, минеральный наполнитель, кремнийорггиическое соединение и известковую муку, дополнительно содержит шлаковую вату или стекловолокно, в качестве минерального наполнителя - керамзит, а в качестве кремнийорганического соединения - винилтриметоксисилан при следующем соотношении компонентов,мае.%: Битум .15,d-iib,u. Керамзит64,0-82,0 Винилтриметокрисилан 0,01-0,1 Известковая мука 2,69-6,9 Шлаковая вата или стекловолокно0,3-3,0 Приготавливают теплоизоляционную массу следующим образом. Нагретый до температуры 160-170°С битум БН-Ш либо БН-IV смешивают 1-2 мин с разогретым до 170±5°С керамзитом (гранулометрический состав которого находится в пределах 0,0-5,0 мм 60%, 5,0-10,0 мм 40%). После этого добавляют в холодном состоянии {температура окружающей среды) известковую муку, размер .фракций которой находитбя в пр€делах 0,0-2,5 мм, и распущенную шлако- либо стекловату и снова перемешивают в течение 2-3 мин. Шлако- либо стекловату предварительно ; обрабатывают распыленным винилтриметоксисиланом. Наносят теплоизоляционную массу на трубы в горячем состоянии при температуре не менее , шнековой машиной либо методом засыпки траншей со смонтированным и опрессрванным в ней трубопроводом. В табл. 1 в примерах 1-3 приведены сотношения составляющих кошюнентов для различных условий эксплуатации. .Результаты испытаний, характеризуняцие СВОЙСТВ- получаемого материала,, приведены в табл. 2 и 3. Благодаря замене аглопорита керал зитом существенно уменьшается абразивность теплоизоляционной оболочки. Введенная в состав теплоизоляционной массы известковая мука связывает текучесть бытума и повышает показатель концентрации водородных ионов до величины, при которой существенно . замедляется образование коррозии наружной поверхности трубопровода. Основным достоинством предлагаемой массы является повышение гидрофобности и предотвращение трещинообразова)1ия при. длительном сроке службы, что ростигс1ется введением в состав, теплоизоляционной массы стекло- либо шлаковаты, обработанной сшивающим кремнийорганическим аппаратом, винилтриметоксисиланом, который может быть зггменен идентичными по значению винилтриэтоксисиланом или винилтриацетоксисиланом. Предлагаемую теплоизоляционную массу предусматривается применять преимущественно для теплоизолирования бесканальных теплопроводов в сухих грунтах, грунтах средней влажности и влагонасыщенных грунтах.

о

о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для тепловой изоляции трубопроводов | 1982 |

|

SU1028651A1 |

| Теплоизоляционная масса для покрытия теплопроводов | 1989 |

|

SU1766863A1 |

| Теплоизоляционная масса | 1972 |

|

SU461096A1 |

| Теплоизоляционная масса | 1985 |

|

SU1271854A1 |

| Сырьевая смесь для изготовления теплоизоляционных материалов | 1981 |

|

SU996400A1 |

| Теплоизоляционная масса | 1986 |

|

SU1447783A1 |

| Теплогидроизоляционная масса | 1982 |

|

SU1058952A1 |

| Теплоизоляционная масса | 1977 |

|

SU660991A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 2001 |

|

RU2189956C1 |

| Теплоизоляционная масса | 1973 |

|

SU446492A1 |

ТЕПЛОИЗОЛЯЦИОННАЯ МАССА, преимущественно для покрытия трубопроводов, включающая битум, минеральный наполнитель,. кремнийорганическое соединение и известковую муку, о т-, личающаяся тем, что, с целью предотвращения трещинообразования и повышения водостойкости при термическом старении покрытия, она дополнительно содержит шлаковую вату или стекловолокно, в качестве минерального наполнителя - керамзит, в качестве кремнийорганического соединения - винилтриметоксисилан при следующем соотношении компонетов, мае.%: Битум15,0-26,0 Керамзит64,0-82,0 Винилтриметоксисилан 0,01-0,1 Известковая мука 2,69-6,9 1(Л Шлаковая вата или стекловолокно 0,3-3,0

m о

о

п

л м

о

VO

VO

чVO

г

Предел прочности при сжатии, при t 20®С, кгс/см2

Водопоглощение при полном погружении за 1 сут (по объему), %

Коэффициент теплопроводности

Таблица 3

8-9

1€-18

6-8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ ЭЛЕКТРОЛИЗНОЙ ВАННЫ | 1972 |

|

SU425882A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1983-11-30—Публикация

1982-02-03—Подача