Изобретение относится к составам теплоизоляционных масс и может быть использоеано для изоляции теплопроводов, проложенных бесканалъным спо- ;собом. X

Цель изобретения - снижение, коэф ,фициента теплопроводности, коэффи- 1диента постели и стоимости теплоизоляционной массы.

Гузапая (стебли хлопка с оставшимися створками коробочек хлопка) после измельчения имеет следующий фракционный состав, мас,%: 0,1-5,0 мм 39,9-50} 5-15 мм 40-60; 15-30 мм iO,1-10. От гранулометрического состава гузапаи существенно зависит качество теплоизоляционной массы. Экспериментальные исследования показали, что мелкие фракции гузапаи (О,1- 5,0 мм) хорошо адсорбируют и удерживают в период монтажных работ битумное вяжущее,, которое является гидро- фобизатором. После завершения монтажных работ и засыпки землей трубопро- вода с теш1оизоля1шей давление окружающей среды (грунта) выжимает из мелких гранул расплавленньй битум, заполняющий поры между керамзитнымй гранулами. Это существенно повышает водостойкость изоляции.

Крупные гранулы (5-15 мм) обволакиваются битумом лишь снаружи и имеют более низкий коэффициент теплопро водности, чем мелкие фракций, пропи- танные битумом по всему объему. Крупные гранулы придают массе прочность, предо раняют от трещинообразования, максимально, снижают коэффициент теплопроводности, уменьшают образивный износ трубы о.теплоизоляционную оболочку при термических деформациях трубы.

Гранулометрический состав гузапаи образуется при дроблении. При шаге подачи гузапаи под гильотинный нож 5,0 мм получается указанный гранулометрический состав. Сухие остатки листа и коробочек хлопка растоески- ваются, крошатся и образуют наиболее мелкиегфракции (0, мм), саьше крупные фракции гузапаи (до 30 мм) образуются при рубке стебля хлопчатника, который подходит к плоскости ножа под острым углом. При подаче стебля на 5 мм к ножу гранулы его практически более 30 мм не могут по- лучаться. Количество гранул с размв рами 15-30 мм составляет 0,1-10%

0

D

5

5 0

5

0

5

При дроблении гузапаи нет надобности в сортировке гранул по фракциям и последующем составлении оптимального гранулометрического состава, поскольку этот состав образуется при указанной подаче стеблей при рубке. Если увеличить шаг подачи до 10 мм 1гранулометрический состав становится более крупным, что ухудшает свойства теплоизоляционной массы. Уменьшать шаг подачи гузапаи менее 5 мм нецелесообразно, так как сокращается производительность установки по измельчению.

Теплоизоляционна массу готовят следующим образом.

Нагретый до 160-170°С битум смешивают в течение 1-2 мин с разогретым до 170 J керамзитом, после чего добавляют известковую муку и гузапаю в холодном состоянии (10- ) влажностью не более 10% и снова перемешивают в течение 2-3 мин. Приготовление теплоизоляционной массы целесообразно осуществлять на стандартном оборудовании асфальтобетонных заводов, используя битумные котлы, горизонтальные нагревательные печи для сушки и нагрева керамзитового песка и гравия и смесительные узлы, оборудованные дозирующими устройствами для подачи компонентов.

Наносят теплоизоляционную массу на -трубы в горячем состоянии на специальных установках либо непосредственно в траншее со смонтированным в ней трубопроводом.

Теплоизоляционную массу предусматривается применять преимущественно для теплоизолирования бесканапьных теплопроводов, проложенных в сухих грунтах, грунтах средней влажности и влагонасыщенных грунтах.

Благодаря введению в состав массы измельченной гузапаи значительно снижаются средняя плотность массы, коэффициент теплопроводности, стоимость теплоизоляции, так как новая тепловая изоляция содержит меньше дефицитного керамзита, а введенная гузапая дешевле. Кроме того, расход теплоизоляционной массы на изолирование теплотрассы снижается на 40% за счет уменьшения ее толщины при обеспечении тех же нормативных тепло- . Теплоизоляция не агрессивн а по 6тнош4нию к металлу. Кроме того, стебель и коробочки хлопка (гузапаи)

содержат мономер ФА (фурфуролацетат), который значительно улучшает гидроизолирующие и антикоррозиоиные свойства массы. Использование теплоизоляционной массы снижает коэффициент ; постели (упругой деформации), что дает возможность при проектировании и строительстве теплопроводов располагать П-образные компенсаторы реже, благодаря чему .снижается расход металла, уменьшаются гидравлические сопротивления теплоносителя и тепло-, потери в период эксплуатации.

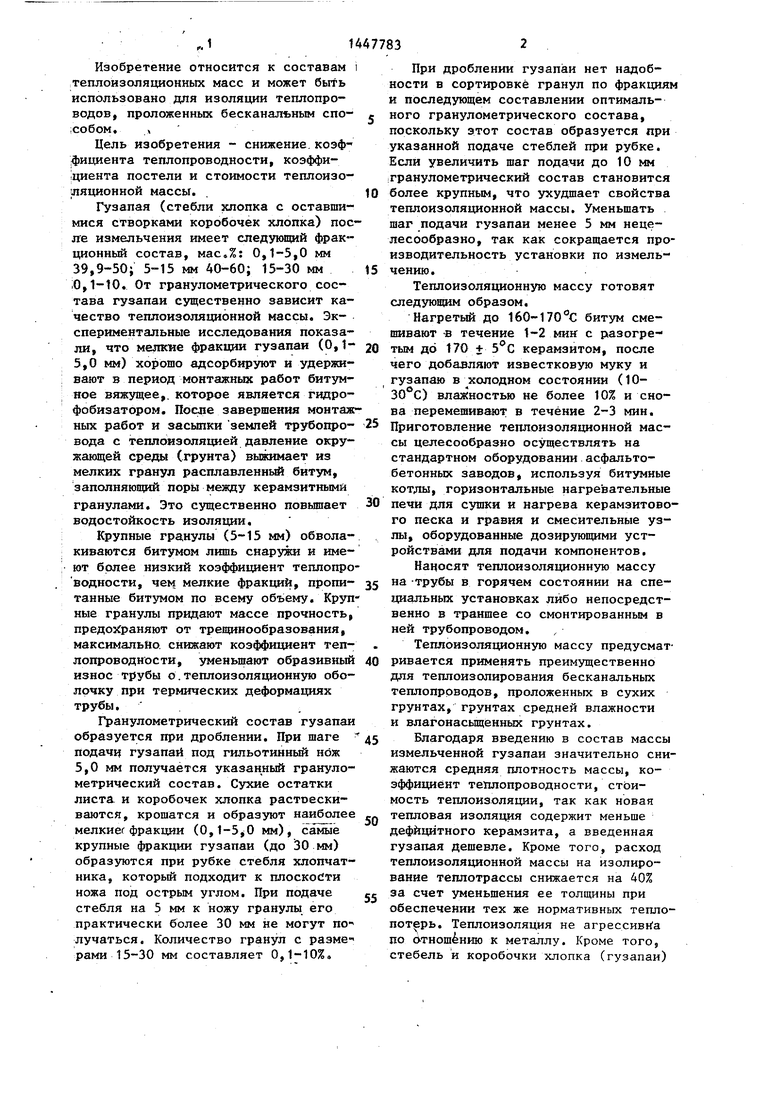

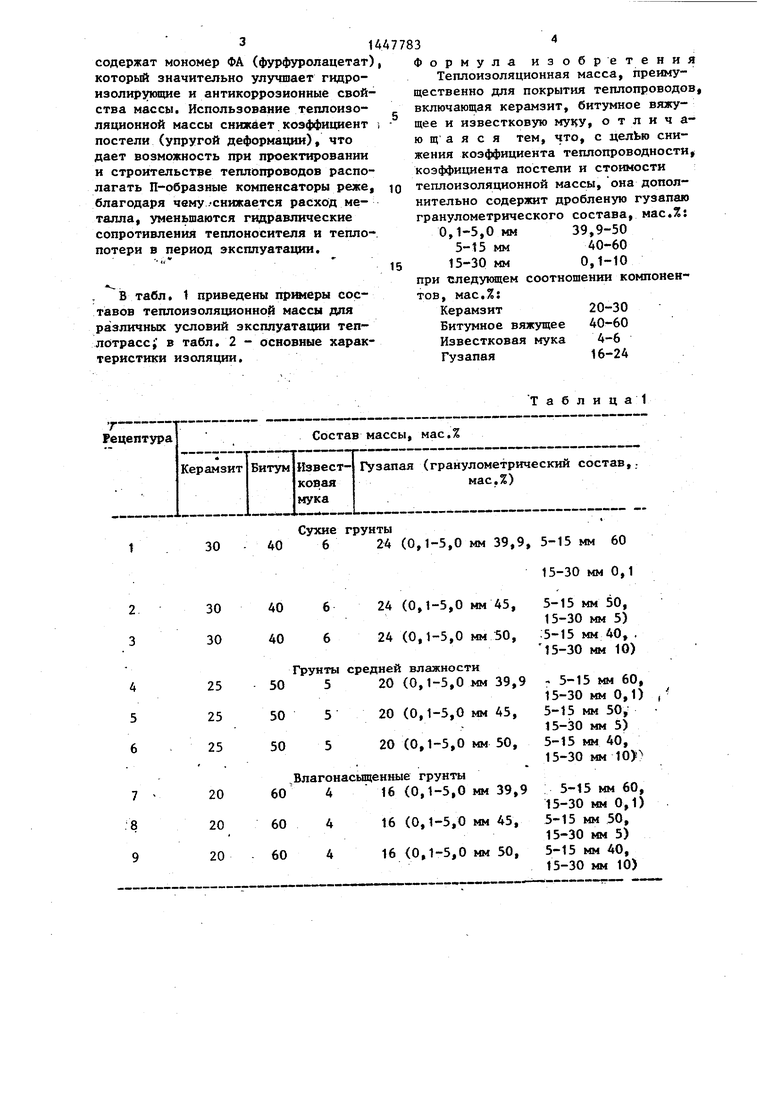

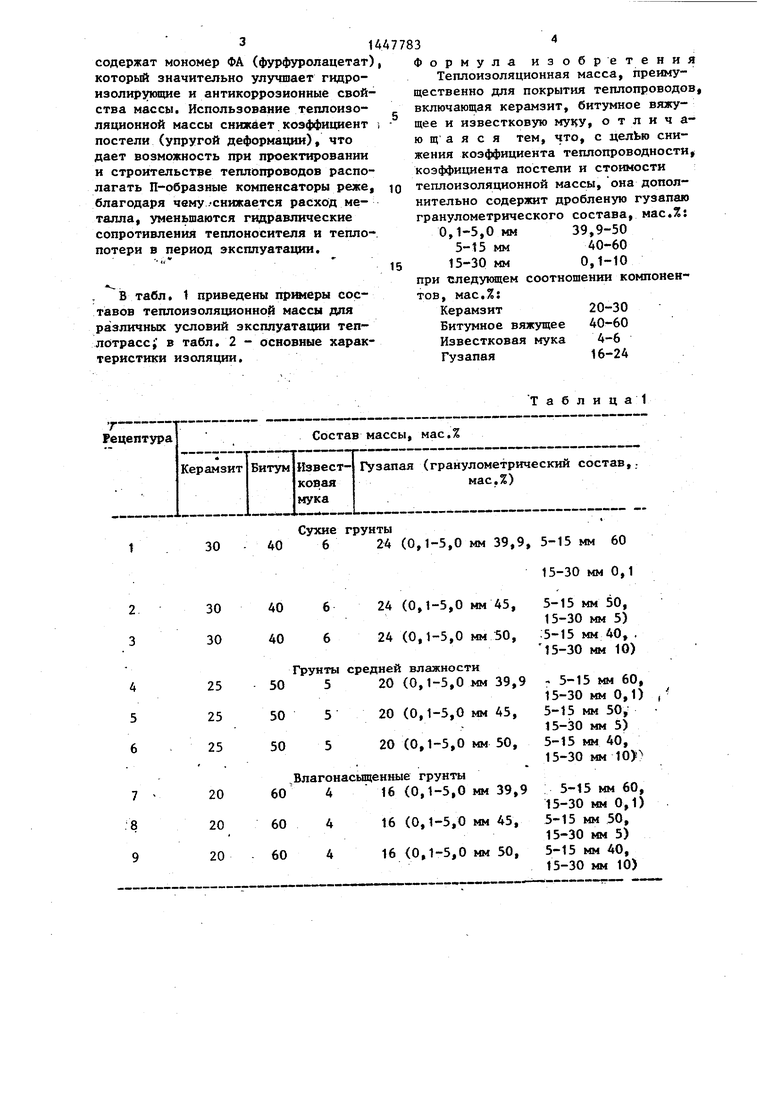

. В табл. 1 приведены пр1а4еры составов теплоизоляционной массы для различных условий эксплуатации теплотрасс;, в табл. 2 - основные характеристики изоляции.

Формула изобретения

Теплоизоляционная масса, преимущественно для покрытия теплопроводов, включающая керамзит, битумное вяжущее и известковую , отличающаяся тем, что, с целЬю снижения коэффициента теплопроводности, коэффициента постели и стоимости теплоизоляционной массы, она дополнительно содержит дробленую гузапаю гранулометрического состава, мас.%: 0,1-5,0 мм 39,9-50 5-15 мм АО-60 15-30 мм 0,1-10

при следукщем соотношении компонентов, мас.%:

Керамзит 20-30 Битумное вяжущее 40-60 Известковая мука 4-6 Гузапая16-24

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная масса | 1982 |

|

SU1057476A1 |

| Теплоизоляционная масса для покрытия теплопроводов | 1989 |

|

SU1766863A1 |

| Теплоизоляционная масса | 1985 |

|

SU1271854A1 |

| Теплоизоляционная сырьевая смесь | 1986 |

|

SU1379291A1 |

| Способ приготовления теплоизоляционной массы | 1987 |

|

SU1502542A1 |

| Способ приготовления теплоизоляционной композиции | 1990 |

|

SU1765134A1 |

| Композиция для тепловой изоляции трубопроводов | 1982 |

|

SU1028651A1 |

| Сырьевая смесь для изготовления теплоизоляционных материалов | 1981 |

|

SU996400A1 |

| Способ получения массы для теплоизоляции труб | 1986 |

|

SU1447784A1 |

| Теплоизоляционная композиция для трубопроводов | 1978 |

|

SU687054A1 |

Изобретение относится к составам теплоизоляционных масс и может быть использовано для изоляции теплопроводов, проложенных бесканальным способом. С целью снижения коэффициента теплопроводности, коэффициента постели и стоимости теплоизоляционной массы последняя содержит, мас.%: керамзит 20-30; битумное вяжущее 40- 60i известковая мука 4-6; гузапая 16-24; причем гузапая имеет следующий гранулометрический состав, мас.%: 0,1-5,0 мм 39,9-50i 5-15 мм 40-60i 15-30 мм 0,1-10. Материал, полученный из теплоизоляционной массы, имеет среднюю плотность 365-432 кг/м коэффициент теплопроводности 0,070- 0,085 Вт/(м-К), коэффициент постели 3,5-4,2 кгс/смз. 2 табл.

2 3

4 5 6

7 8 9

30

30 30

25 25 25

20 20 20

Сухие грунты 40 6 24 (0,1-5,0 мм 39,9, 5-15 мм 60

15-30 мм 0,1

40 6 24 (0,1-5,0 мм 45, 5-15 мм 50,

15-30 мм 5)

40 6 24 (0,1-5,0 мм 50, 5-15 мм 40, .

15-30 мм 10) Грунты средней влажности

50 5 20 (0,1-5,0 мм 39,9 - 5-15 мм 60,

15-30 мм 0,1)

50 5 20 (0,1-5,0 мм 45, 5-15 мм 50,

15-30 мм 5) 20 (0,1-5,0 мм 50, 5-15 мм 40,

15-30 мм

50 5

Влагонасыщенные грунты 60 4 16 (0,1-5,0 мм 39,9 5-15 мм 60,

15-30 мм 0,1) 60 4 16 (0,1-5,0 мм 45, 5-15 мм 50,

15-30 мм 5) 60 4 16 (0,1-5,0 мм 50, 5-15 мм 40,

15-30 мм 10)

Т а б л и ц а 1

15-30 мм 5) 5-15 мм 40,

15-30 мм

t а б я ц JTT

| Теплоизоляционная масса | 1972 |

|

SU461096A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Теплоизоляционная масса | 1982 |

|

SU1057476A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-03-07—Подача