Изобретение относится к металлургии, а именно к высокопрочным сталям для отливок с повышенными характеристиками коррозионной усталости.

Цель изобретения - повышение хрупкой прочности и эксплуатационной стойкости,

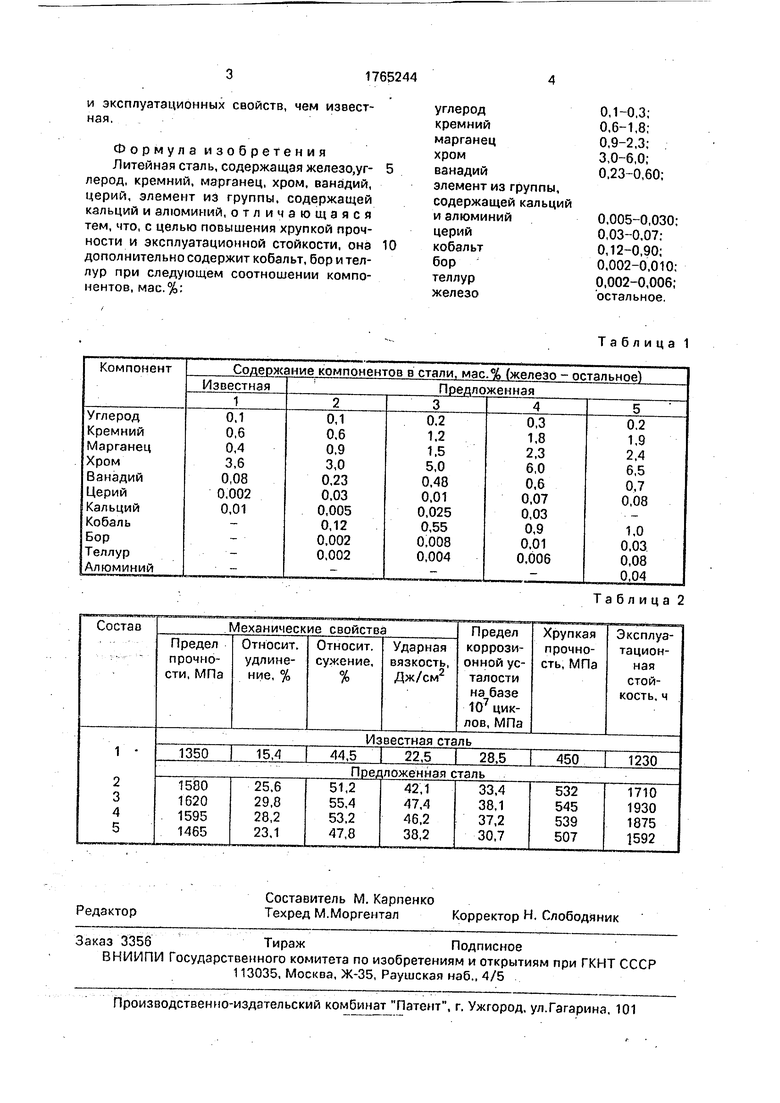

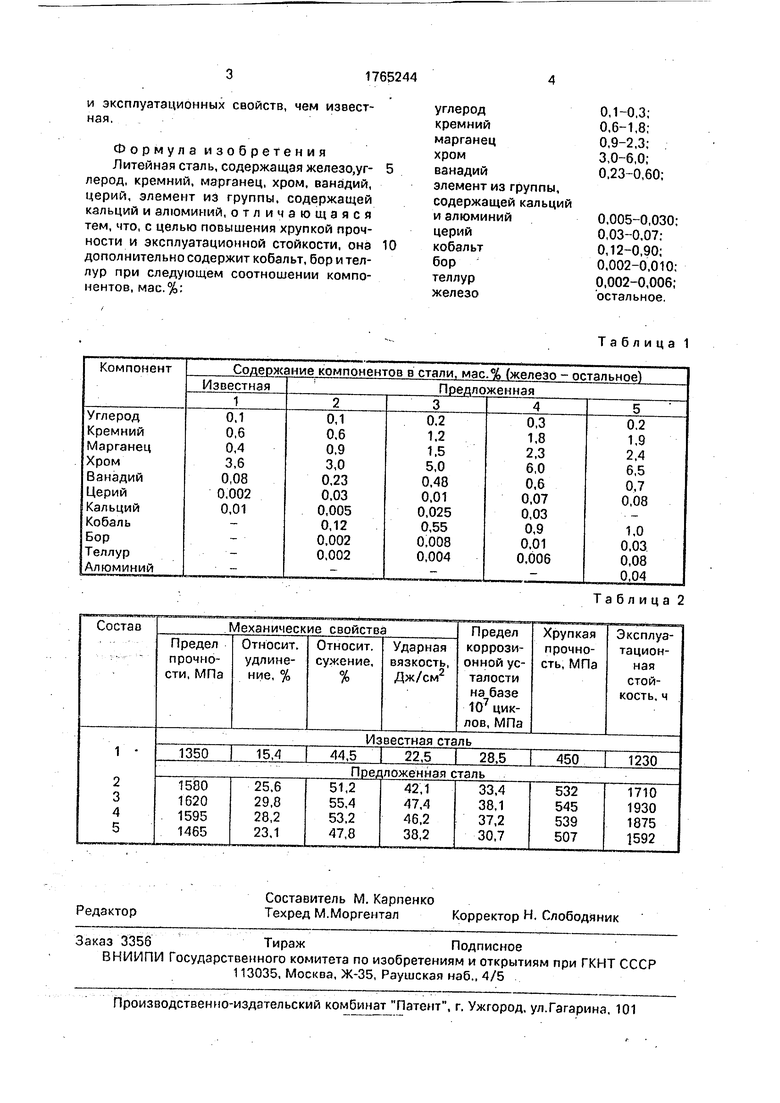

Сталь выплавляют в индукционных печах при 1590-1620°С с присадкой кобальта, теллура и ферросплавов перед разливкой расплава в формы. Химический состав исследованных сталей представлен в табл. 1. Ферробор, церий, теллур, кальций или алюминий вводят при выпуске стали в ковш.

Механические свойства, эксплуатационная и термическая стойкость исследованных сталей представлены в табл. 2. Хрупкую прочность оценивают после термоциклиро- вания до 1000°С в течение 100 смен.

Коррозионную стойкость оценивали по склонности стали к межкристаллитной коррозии (МКК) по методу АН ГОСТ 6032-75 и пределу коррозионной усталости, а термическую стойкость определяли по количеству

циклов нагрева до 100°С и охлаждения на спокойном воздухе до появления трещины. Испытания на ударный изгиб проводили на образцах типа 11 по ГОСТ 9454-78. Значение работы удара составляло не менее 10% от максимальной энергии удара применяемого маятника.

Предлагаемая литейная сталь может быть использована в изделиях новой техники при изготовлении высоконагруженных деталей сложной конфигурации, обладающих специальными свойствами.

Свойства литейных сталей в отливках приведены после закалки с температуры 950-970°С в масло и отпуска в течение 4 ч при 270-290°С. Термическая стойкость линейных сталей определена на отливках втулок при термоциклировании по режиму 20-1000°С на стендах с нагревом ТВЧ и охлаждением воздушной струей до появления трещины. Как видно из табл. 2, предложенная литейная сталь обладает более высокими показателями хрупкой прочности

ел

С

VJ

О

Р ГО

и эксплуатационных свойств, чем известная.

Формула изобретения Литейная сталь, содержащая железо,уг- лерод, кремний, марганец, хром, ванадий, церий, элемент из группы, содержащей кальций и алюминий, отличающаяся тем, что, с целью повышения хрупкой прочности и эксплуатационной стойкости, она дополнительно содержит кобальт, бор и теллур при следующем соотношении компонентов, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| Чугун | 1987 |

|

SU1435649A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| СТАЛЬ ДЛЯ ФАСОННЫХ ОТЛИВОК | 2000 |

|

RU2183689C2 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

Изобретение относится к металлургии, в частности к литейной стали для отливок. С целью повышения хрупкой прочности и эксплуатационной стойкости сталь дополнительно содержит кобальт, бор и теллур при следующем соотношении компонентов, мас.%: углерод 0,1-0,3; кремний 0.6-1,8; марганец 0,9-2,3; хром 3-6; ванадий 0,23- 0,6; кобальт 0,12-0,9; теллур 0,002-0,006; бор 0,002-0,01; церий 0,03-0,07; элемент из группы, содержащей кальций и алюминий 0,005-0,03; железо остальное. 2 табл.

Таблица 1

Таблица 2

| Литейная сталь | 1978 |

|

SU765390A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1990-09-21—Подача