Известен способ получения кристаллических полисульфидов полихлорфенилов действием на трихлорбензол полухлористой серой в присутствии катализатора, применяемого в реакции Фриделя - Крафтса при нагревании до температуры 50°С с последующей отгонкой непрореагировавшего трихлорбензола. С целью получения смолистых полисульфидов, растворимых в маслах, предложено проводить процесс при более высоких температурах, имеппо 85-210°С. Пример 1. К 1089г (6моль) технического трихлорбепзола (ТХБ) и 36 г AlClj, нагреваемых при 45°С, медленно в течение 2 час примешивают 206 г SgCU, предварительно разбавленной 726 г (4 моль} ТХБ. Употребляемый ТХБ содержит (в вес. /о): 1,2,3-трихлорбепзола30 1,2,4-трихлорбензола65 1,2,4,5- и 1,2,3,4-тетрахлорбенаолов5Когда прибавление полухлористой серы закончено, то перемешивание продолжают еш,е в течение 1 час при 45°С, потом смесь выливают на лед. Промывают теплой водой до полНОгб уничтожения катализатора. Образовавшийся органический раствор декантируют и потом перегоняют при вакууме 11 мм Hg до повышения температуры в бане до 195-200°С. а Благодаря этой перегонке получают 1280 г ТХБ. Остаток представляет 547 г полисульфидной хлорфениловой смолы, содержащей 47,90/0 хлора и 18,4о/о серы. Этот состав находится между составами ди- и трисульфидов бис-трихлорфенилов. Полученная смола растворима в различных растворителях и, в частности, в парафиновых углеводородах, а именно в нефтяных маслах. Прим ер 2. К 817 г (4,5 моль) того же ТХБ, как и в первом примере, примешивают 20 г А1С1з и нагревают до 45°С; к смеси постепенно прибавляют, приблизительно в течение 2 час 405 г SaCU, предварительно разбавленной 363 г (2 моль) ТХБ. По окончании реакции температуру смеси повышают до 80°С и выдерживают в течение 2 час. Затем при помощи азота производят дегазацию и охлаждают. При промывке ледяной водой большая часть катализатора уничтожается. Последние следы катализатора удаляют промывкой 5%ной НС1 с последующей обработкой 5%-ным (зодным раствором НааСОз; полученный продукт окончательно промывают водой, все эти промывки производят при 40-50°С. Теперь органическую часть декантируют и остаток ТХБ перегоняют в вакууме 10-12 мм Hg до тех пор, пока температура в бане не достигнет 200°С. Таким образом, собирают 327 г

фидов, содержащих 49,6% хлора и 19,2% серы. Этот смолистый продукт растворим до высоких концентраций в различных ароматических и алифатических растворителях, так же, как и в насыщенных и ненасыщенных алициклических и нафтеновых растворителях; он растворяется в особенности в нефтяных маслах, унотребляемых как смазочные. Эти растворы устойчивы во времени.

Пример 3. Полученную но нримеру 1 смолу в течение 1 час нри темнературе 200- 210°С нагревают в вакууме до 13 мм Hg.

Так нолучают 542 г смолы, содержащей 46,4% хлора и 18,9% серы; растворы этого продукта в различных растворителях и, в частности, в резальных маслах более устойчивы, чем растворы смолы, нолученной но нримеРУ i.

П р и м е р 4. Процесс осуществляется так же, как в примере 2, исходя из ТХБ содержащего (в вес. «/о)

1,2,3-трихлорбензола29,7

1,2,4-трихлорбензола64,3

дихлорбеизолов6 Пример 5. В смесь входят (в вес. ч.);

1,2,3-ТХБ500

1,2,4-ТХБ500 1,2,3,4-тетрахлорбензола941,2,4,5-тетрахлорбеизола12

нентахлорбензола5

К этой смеси, нагретой до 45°С, при перемешнванни с 20 вес. ч. AlClg (безводного) в качестве катализатора прибавляют в течение 45 мин 405 вес. ч. хлористой серы. Когда реакцня заканчивается, реакционную смесь нагревают до 85°С в течение 2 час. Затем эту смесь дегазируют, пропуская через нее ток азота, промывают водой для уничтожения катализатора; последние следы катализатора удаляют промывкой 5%-ной НС1 при 50°С, водным раствором (5%) NagCOs и, наконец, водой - до нейтральной реакции. Органический слой отделяют декантированием от водного и при вакууме в 20 мм Hg в течение 1 час 45 мин нерегоняют до тех пор, пока Данные о растворимости (вес.

температура в бане не достигнет 200°С. Во время этой перегонки нолучают 250 вес.ч.нолихлорбензолов и остается 950 вес. ч. смолистых полисульфидов, содержащих 50,6% хлора и 19,б|% серы.

Эта смола хорошо растворима в различных маслах для смазки как в парафиновых, так и в других. Свойства этой смолы следующие: нлотность при 90°С, г/см- 1,632

вязкость (в пуазах): при 56°С 54,5 при 3,22 при 131°С 0,265 точка плавления (по норме

А.С.Т.М Д97-47)43,8°С.

Продукт нереходит постененно в жидкое состояние, начиная с 43,8°С, тогда как известные, кристаллические гексахлор-2,2-4,4-5,5, дифенилдисульфид и трисульфид имеют определенные точки нлавления, соответственно 142-143°С и 163-164°С.

Пример 6. В отличие от примера 4 реакционная смесь содержит только 10 вес. ч. AlCbj. Во время прибавления , которое продолжается 1 час, реакционную смесь выдерживают при 65°С (вместо 45°С). Потом нагревают при 100°С в течение 4 час (вместо нагрева нрн в продолжение 2 час). По окоичании операции собирают 290 вес. ч. нолнхлорбензолов, остается 850 вес. ч. смолистого 0 продукта с новышенной вязкостью, о чем свидетельствуют нижеприведенные данные: вязкость (в пуазах)

при 56°С173

нри 80°С5,7

5нрн 131 °С0,68

Эта смола хорошо растворима в нефтяных маслах, нафтеновых маслах, хлорированных ди фен и л ах и т. и.

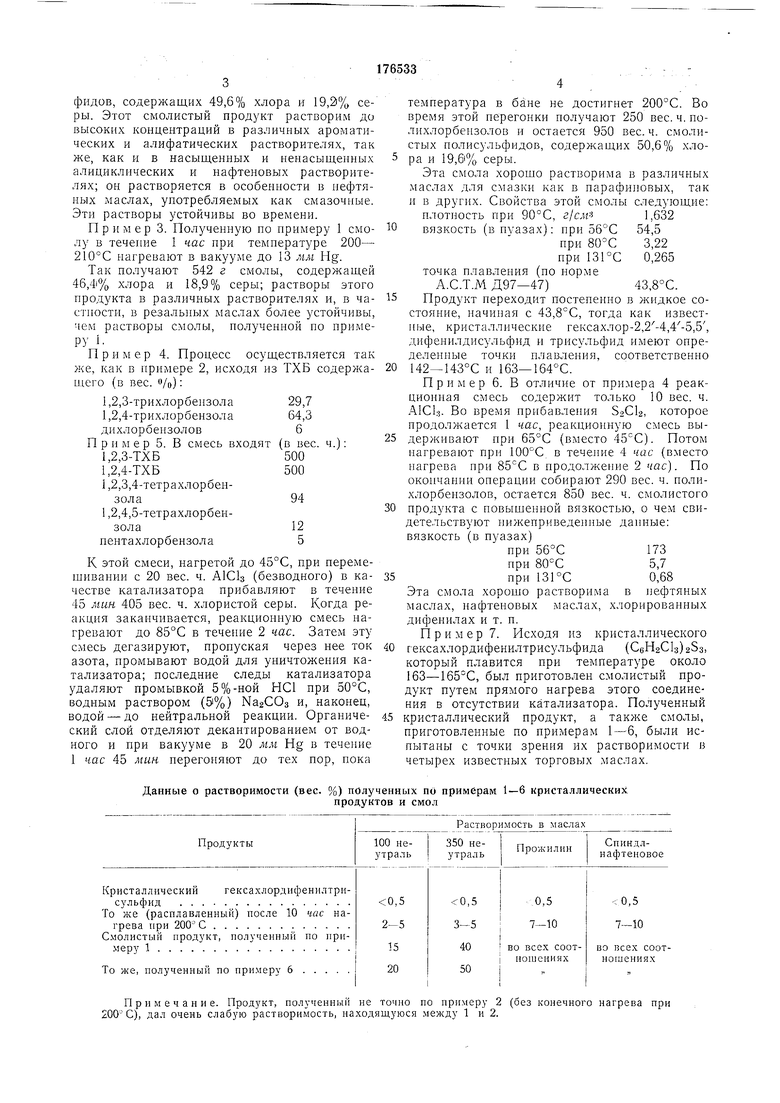

Пример 7. Исходя из кристаллического 0 гексахлордифенилтрисульфида (СбП2С1з)23з, который плавится при температуре около 163-165°С, был приготовлен смолистый продукт путем прямого нагрева этого соединения в отсутствии катализатора. Полученный кристаллический продукт, а также смолы, приготовленные по примерам , были испытаны с точки зрения их растворимости в четырех известных торговых маслах. %) полученных по примерам 1-6 кристаллически:х продуктов и смол

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОСОЛЕВОЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИСУЛЬФИДА | 2015 |

|

RU2692777C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧЕСКОЙ МАССЫ НА ОСНОВЕ СЕРЫ | 1965 |

|

SU223695A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДА | 2014 |

|

RU2662433C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИСУЛЬФИДОВ | 1968 |

|

SU218759A1 |

| СПОСОБ ОЧИСТКИ КАНИФОЛИ | 2012 |

|

RU2543163C2 |

| СПОСОБ УТИЛИЗАЦИИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ХИМИЧЕСКИХ ПРОИЗВОДСТВ ДЛЯ ПОЛУЧЕНИЯ МОДИФИЦИРУЮЩЕЙ ДОБАВКИ ДЛЯ БИТУМА И МОДИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ БИТУМА | 2008 |

|

RU2376275C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСУЛЬФИДА | 2012 |

|

RU2581364C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФИДИРОВАННОГО ЛИГНИНА И ЕГО ИСПОЛЬЗОВАНИЕ В КАЧЕСТВЕ СОРБЕНТА ДЛЯ СОЕДИНЕНИЙ ТЯЖЕЛЫХ МЕТАЛЛОВ | 2015 |

|

RU2624311C2 |

| Способ получения новолаков | 1932 |

|

SU31615A1 |

| СИСТЕМЫ ПОКРЫТИЯ/ГЕРМЕТИКА, ВОДНЫЕ СМОЛИСТЫЕ ДИСПЕРСИИ, СПОСОБЫ ПОЛУЧЕНИЯ ВОДНЫХ СМОЛИСТЫХ ДИСПЕРСИЙ И СПОСОБЫ ЭЛЕКТРОКРАСКИ | 2013 |

|

RU2618026C2 |

5 Предмет изобретения Способ получения полисульфидов полихлорфепилов действием на трихлорбензол нолухлористой серой в присутствии катализатора, ири- 5 меняемого в реакции Фриделя - Крафтса при б нагревании с последующей отгонкой непрореагировавшего трихлорбензола, отличающийся тем, что, с целью получения смолистых продуктов, способных растворяться в маслах, нагревание ведут при температуре 85-210°С.

Даты

1965-01-01—Публикация