Известен способ получения пластической массы на основе серы введением в расплавленную серу в качестве пластификатора политиоформальдегида или его поликонденсатов с кетонами.

Предложенный способ, предусматривающий применение в качестве пластификатора серы вместо политиоформальдегида другого серусодержащего полимера - поликонденсата галоидэпоксиалкана с полисульфидом щелочного или щелочноземельного металла и сероводородом в молярном соотношении компонентов 1,5÷2:1:1÷2, значительно расширяет ассортимент эффективных пластификаторов серы, способных придать сере свойства пластической массы, пригодной для получения износоустойчивых покрытий.

Предложенная пластмасса состоит из однородного соединения элементарной серы с смолообразным продуктом конденсации, образованным одновременным действием галоидэпоксиалкана и сероводорода на водный раствор полисульфида щелочно- или щелочноземельного металла, причем этот продукт конденсации растворим в расплавленной сере. Смолообразный продукт конденсации, действующий как пластификатор серы, может быть использован в количестве от 1 до 99% по весу, обычно применяют от 2 до 80 вес. ч. продукта конденсации на 98-20 вес. ч. серы и чаще от 10 до 50 вес. ч. на 90 до 50 вес. ч. серы.

Предложенную пластмассу готовят перемешиванием до однородного состояния продукта конденсации с расплавленной серой при температуре 120-250°С, предпочтительно 140-160°С, рекомендуемая температура - близкая к 150°С.

Растворимые продукты конденсации могут быть приготовлены одновременной реакцией сероводорода и галоидэпоксиалкана с водным раствором щелочного или щелочноземельного полисульфида гари соотношении 1 моль H2S на 1 моль полисульфида, при температуре от комнатной до 100°С и при соотношении галоидэпоксиалкана 1,5-2,5 моль на 1 моль полисульфида.

Для приготовления продуктов конденсации, растворимых в расплавленной сере, используют водный раствор щелочного или щелочноземельного полисульфида, содержащий 1-7 моль полисульфида на 1 л воды, лучше 3-4 моль. Хорошие результаты получают в случае, когда полисульфид состоит из 1,5-3 атомов серы на эквивалент металла, с которым он связан.

Для термопластических масс продукт конденсации галоидэпоксиалкана с полисульфидом и сероводородом готовят при температуре от 50 до 100°С, предпочтительно 60-90°С, при соотношении галоидэпоксиалкана от 1,5 до 2 моль на 1 моль полисульфида, желательно как можно ближе к 2 моль. Полученные в этих условиях продукты конденсации полностью растворяются в расплавленной сере при температуре около 150°С, при этом образуется устойчивый раствор, т.е. не подвергающийся загустению, отверждению или осаждению после стояния, например, от 6 до 10 час при этой температуре даже без перемешивания.

Особенно хорошие термопластические массы получают из продуктов конденсации, молекулярный вес которых колеблется между 600 и 3000, предпочтительно между 650 и 2500, так как продукты плавятся ниже или при 100°С.

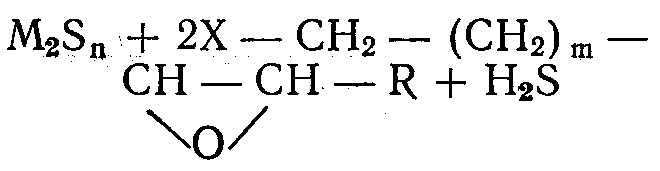

Для приготовления продуктов конденсации растворимых, в сере, лучшее соотношение реактивов следующее:

где М2 - два одновалентных катиона или один двухвалентный катион, например Ca или Ba;

n - 1-8 лучше около 2;

X - I, Br, Cl, F;

m - 0-17, оно характеризует длину углеводородной цепи, примыкающей к эпоксидной группе с галоидированной стороны, оно может колебаться в широких пределах в зависимости от природы углеводорода, производным которого является эпоксид, чаще m - от 0 до 3, т.е. величины, которые соответствуют окисям пропена, бутенов, пентенов и гексенов, когда R представляет собой один атом водорода;

R - Н или любая алифатическая группа, но обычно число углеродов радикала не превышает 16, чаще от 1 до 3.

Хотя способ и применим к окисям олефинов, в которых связи с кислородом находятся в иных положениях, чем альфа, бета-положение, однако это последнее положение эпоксида обычное в промышленных продуктах. Точно также эпоксидная группа не обязательно находится в конце цепи, так как R, как указано выше, может представлять, например, алкильную группу, но чаще R - это водород и эпоксидная группа занимает конечное положение в молекуле.

Положение галоида или галоидов в алифатической цепи эпоксида не ограничено альфаположением по отношению к углероду, соединенному с кислородом, хотя оно обычное.

В качестве галоидэпоксиалканов для приготовления продуктов конденсации могут быть применены 1-хлор-5,6-эпоксигексан; 1-хлор-4,5-эпосипентан; 1-хлор-3,4-эпоксибутан; 2-бром-3,4-эпоксибутан; 1-хлор-2,4-эпоксибутан; 1-хлор-2,3-эпосипропан. Последний, известный под названием эпихлоргидрин, экономически доступный продукт.

R соответствии с общими законами реакция конденсации протекает тем быстрее, чем выше температура. Если процесс вести при температуре 50-100°С, реакция полностью заканчивается через соответственно 4-0,5 час. Например, при 60°С реакция заканчивается через 3 час, при 85°С - через 1 час.

Предпочтительная форма осуществления способа состоит в приготовлении довольно концентрированного раствора полисульфида растворением серы и в одновременной абсорбции сероводорода водным раствором основания, например NaOH или KОН. Соотношение реактивов берут из расчета получения полисульфида состава M2Sn, где n=1,5-3. Раствор последнего нагревают затем при температуре от 60 до 90°С и в него пропускают 2 моль эпихлоргидрина на 1 моль M2Sn. Реакционную смесь выдерживают в зависимости от температуры соответственно от 3 до 1 час, продолжая подавать сероводород в таком соотношении, чтобы обеспечить следующий общий состав:

Образующийся продукт конденсации выделяют из водной фазы, затем промывают водой до удаления ионов Cl и M2 (Na, K и т.д.).

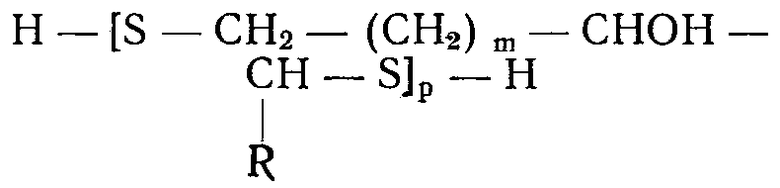

Возможно, что состав полученного продукта может быть представлен общей формулой

где m и R имеют указанные выше значения, p - 4-24.

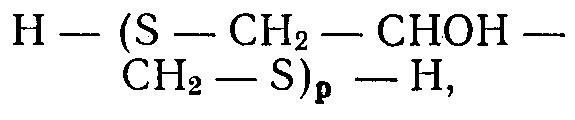

Продукты конденсации, полученные из 1-хлор-2,3-эпоксипропана и щелочного полисульфида M2Sn, где n - 1,5-3, содержат от 40 до 55 вес. % серы, чаще 43-53% и от 3 до 16% SH в зависимости от молекулярной массы продукта. Они, по-видимому, соответствуют общей формуле

в которой среднее число p от 4 до 24.

Ниже приведены примеры приготовления продуктов конденсации (примеры 1-7) и получения из этих продуктов серы и пластифицированных веществ (примеры 8-11). В качестве критерия растворимости продукта конденсации в сере принят стандартный опыт, проведенный следующим образом.

15 г испытуемого продукта и 85 г серы перемешивают в стеклянном сосуде. Смесь нагревают при перемешивании в течение 1 час при 150°С. Если продукт конденсации растворяется полностью (без остатка, не осаждается в растворе) и литье из этой массы после охлаждения дает однородную пластинку, считается, что продукт «растворим в сере», в противном случае он считается нерастворимым.

Пример 1. Опыт проводят в реакторе, снабженном мешалкой, трубкой для пропускания газа, термометром, приспособлением для охлаждения (охладительная баня), выходам для газа и холодильником. В реактор постепенно вводят 14 кг воды и 4 кг едкого натра, массу перемешивают до растворения, затем добавляют 1,6 кг порошкообразной серы и при перемешивании пропускают сероводород до поглощения 1,7 кг. Получают раствор полисульфида натрия с n, равным 2. Затем при 85°С подают 9,25 кг 1-хлор-2,3-эпоксипропана и пропускают в течение 1 час при охлаждении избыточный сероводород. Далее реакционную массу нагревают при 85°С в течение 1 час при перемешивании с избытком сероводорода. После отстаивания и удаления надсмольной воды реакционную массу промывают при перемешивании три раза холодной (20°С) водой (по 10 л) для удаления хлористого натрия. При третьей промывке промывочная жидкость фактически не содержит ионов Na. Полученную мягкую смолу, пропитанную водой, обезвоживают, нагревая до 110°С в цилиндрическом сосуде, снабженном мешалкой и термометром. Получают 9 кг вязкой желто-зеленой жидкости, содержащей 50,2% S, 12% SH и 0,2% золы. Средний мол. в. 660. Эта смола растворима в диоксане, в тетрагидрофуране, в диметилформамиде. Фильтрованием этих растворов можно полностью удалить остаточный хлористый натрий.

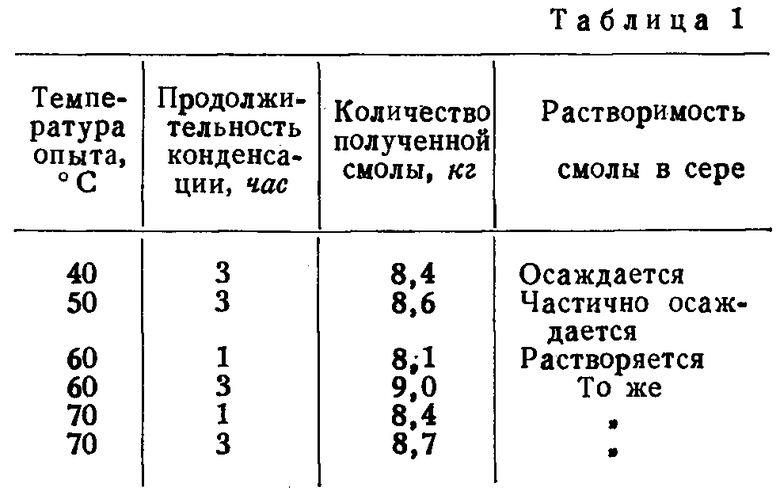

Пример 2. По примеру 1 проводят серию опытов при различной температуре, взвешивая каждый раз полученный смолообразный продукт конденсации.

В табл. 1 приведены результаты опытов.

Из табл. 1 видно, что продукты конденсации, полностью растворимые в сере, получают в случае ведения процесса при температуре выше 50°С.

Пример 3. Опыт проводят по примеру 1, при 85°С в течение 1 час, но меняют количество вводимого H2S во время конденсации совместно с эпихлоргидрином. В табл. 2 приведены результаты опыта.

Пример 4. Опыт проводят по примеру 1 при 85°С в течение 1 час. В ходе конденсации подают 1,7 кг H2S, но меняют количество вводимого эпихлоргидрина.

В табл. 3 приведены результаты опыта.

Из табл. 3 видно, что стехиометрическая пропорция эпихлоргидрина представляет собой максимум.

Пример 5. Опыт проводят по примеру 1, но при температуре реакции 95°С. Получают 8,2 кг смолы, 48,2% S и 10,3% SH.

Пример 6. Берут в качестве исходного полисульфид с n, равным 1,5, и в условиях примера 1 проводят опыт с 0,85 кг серы и 1,7 кг сероводорода. Температура реакции 90°С, время реакции после введения эпихлоргидрина 1 час. Получают 7,8 кг смолы, 43% S и 15% SH. Продукт конденсации растворим в сере без образования пленки.

Пример 7. В условиях примера 1 и в той же аппаратуре проводят реакцию 3,2 кг серы и 1,7 кг сероводорода с 4 кг едкого натра, растворенного в 14 кг воды. Получают раствор полисульфида натрия с n, равным 3. Реакцию проводят при 85°C с 9,5 кг эпихлоргидрина и избытком сероводорода. Реакционную массу выдерживают в течение 1 час при 85°С, промывают при перемешивании холодной водой до получения нейтральных промывных вод. Получают 10,5 кг смолы, содержащей 53% S и 3% SH. Средний мол. в. 2500 (по % SH). Смола растворима в сере.

Пример 8. Готовят смесь 48 кг продукта конденсации, полученного по примеру 1, с 52 кг порошкообразной серы. Для этого к расплавленной сере, поддерживаемой при температуре 149-151°С, постепенно добавляют продукт конденсации. После перемешивания при этой температуре в течение 40 мин получают однородный раствор, пригодный для литья, дающий в холодном состоянии гибкую массу. Раствор применяют в качестве покрытия для бетонных стен. Образующееся таким образом покрытие плотно прилегает к бетону, оно устойчиво к атмосферным явлениям.

Пример 9. 90 кг порошкообразной серы перемешивают с 10 кг продукта конденсации, полученного по примеру 7. Реакционную массу нагревают до 145°С при хорошем перемешиваний. После 70 мин реакции получают однородный раствор, который применяют для литья полос сигнализации на дорогах, непосредственно на асфальтовые покрытия дороги. Полосы плотно прилегают к асфальту. После 13 месяцев использования повреждения полос не обнаружено.

Пример 10. К 8 кг расплавленного продукта конденсации, полученного по примеру 6, добавляют 2 кг серы и смесь нагревают при температуре 125-135°С при перемешивании до полной однородности. Образующуюся таким образом жидкость используют для пропитки поверхности стен из пористого кирпича. Стена, предохраняемая этой пропиткой, устойчива к атмосферным явлениям, к воздуху, загрязненному SO2. Ударная прочность покрытия значительно возрастает, если в него добавляют волокно, например стекловолокно.

Пример 11. К 9,5 кг расплавленной серы, поддерживаемой при температуре 156°С, добавляют по частям при перемешивании 0,5 кг продукта конденсации, приготовленного по примеру 5. В полученный однородный раствор добавляют 2 кг тонкого порошкообразного сухого бентонита. Раствором заполняют щели потрескавшегося асфальтового покрытия. После трех месяцев холодной погоды трещин не обнаружено.

Пример 12. 90 кг жидкой серы при 140°С перемешивают с 10 кг продукта конденсации, полученного по примеру 1. Через 70 мин добавляют 1,75 кг красителя на основе сернистого кадмия и 0,050 кг органического красителя «желтого оразол». Массу выдерживают при перемешивании в течение 1 час при 145°С. Затем отливают и охлаждают. Полученную термопластическую массу можно применять для литья полос дорожной сигнализации непосредственно на асфальтовое покрытие. По истечении трех месяцев повреждения полос не обнаружено.

Пример 13. Готовят термопластическую массу, как в примере 9. С целью использования ее для полос сигнализации в жидкую массу вносят стеклянные шарики, окрашенные в синий цвет, специальные для дорожных покрытий, из расчета 5 кг шариков на 100 кг продукта, кроме того, добавляют из расчета 2 кг стеклянных шариков на 100 кг продукта на поверхность. Получают полосу, отражательная способность которой, как и коэффициент трения, значительно улучшается.

Пример 14. Термопластическую массу, приготовленную как в примере 9, переплавляют, затем во время разливания к ней добавляют 10 кг тонкого песка на 100 кг пластифицированной серы. Полосы дорожной сигнализации из такой массы характеризуются повышенным коэффициентом трения.

Пример 15. Термопластическую массу, приготовленную как в примере 9, перемешивают с 10 кг порошка пемзы на 100 кг массы. Получают пластмассу, из которой при литье, образуется пленка с высоким коэффициентом трения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРУСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1968 |

|

SU231438A1 |

| ВСЕСОЮЗН.АЯnATEHTHQ-ifx,::::^:БИ&Л?/ЮТЕКА | 1971 |

|

SU308588A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОТИОПЛАСТОВ | 1969 |

|

SU246418A1 |

| УЧЕНИЯ ПРОДУКТОВ ПОЛИКОНДЕНСАЦИИ | 1967 |

|

SU205709A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧЕСКОЙ МАССЫ НА ОСНОВЕ СЕРЫ | 1966 |

|

SU182612A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЛЛКИЛДИСУЛЬФР1]ПЛТ^;:ТК:;:'К - ДОВ»Й[,.11 | 1967 |

|

SU190291A1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ПОЛИСУЛЬФИДА КАЛЬЦИЯ | 2012 |

|

RU2523478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИТИОЛОВ | 1971 |

|

SU320115A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ДИЕНОМ ИЛИ ЭТИЛЕНА С α-ОЛЕФИНОМ И ДИЕНОМ | 1966 |

|

SU223698A1 |

| ВСЕСОЮЗНАЯ I | 1972 |

|

SU327676A1 |

Способ получения пластической массы на основе серы путем введения в расплавленную серу в качестве пластификатора серусодержащего полимера, отличающийся тем, что, с целью расширения ассортимента серусодержащих полимеров, в качестве последних применяют продукт поликонденсации галоидэпоксиалкана с полисульфидом щелочного или щелочноземельного металла и сероводородом в молярном соотношении компонентов 1,5-2:1:1-2.

Авторы

Даты

1968-11-27—Публикация

1965-07-10—Подача