сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1989 |

|

SU1690848A1 |

| Зернистый фильтр с движущейся насадкой | 1976 |

|

SU731995A1 |

| Фильтр для очистки газов | 1990 |

|

SU1746869A3 |

| Зернистый фильтр для очистки газов | 1989 |

|

SU1766472A1 |

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| Зернистый фильтр | 1980 |

|

SU957939A1 |

| Фильтр для очистки газов | 1980 |

|

SU919713A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Фильтр для очистки газов | 1981 |

|

SU1007705A1 |

| Фильтр для очистки газов | 1989 |

|

SU1674922A1 |

Изобретение относится к очистке газов от пыли устройствами с сыпучим фильтрующим материалом и может быть использова- но в металлургической, химической промышленности и других отраслях народного хозяйства. Цель изобретения - повышение эффективности работы фильтра за счет обеспечения более равномерного перемешивания зернистого материала. Фильтр содержит корпус 1, вращающийся фильтрующий элемент 3, включающий в себя фильтрующие перегородки 9. Каждая перегородка 9 выполнена в виде замкнутого объема с перфорированными боковыми стенками, заполненного зернистым материалом. Фильтр имеет канал 8 системы регенерации и установленные концентрично внутри замкнутого объема каждой фильтрующей перегородки 9 конусные обечайки. Каждая конусная обечайка выполнена с отверстием для засыпки зернистого материала. 1з.п. ф-лы, 6 ил. «о

Изобретение относится к очистке газов от пыли устройствами с сыпучим фильтрующим материалом и может быть использовано в металлургической, химической промышленности и других отраслях народного хозяйства.

Цель изобретения - повышение эффективности работы фильтра за счет обеспечения более равномерного перемешивания зернистого материала.

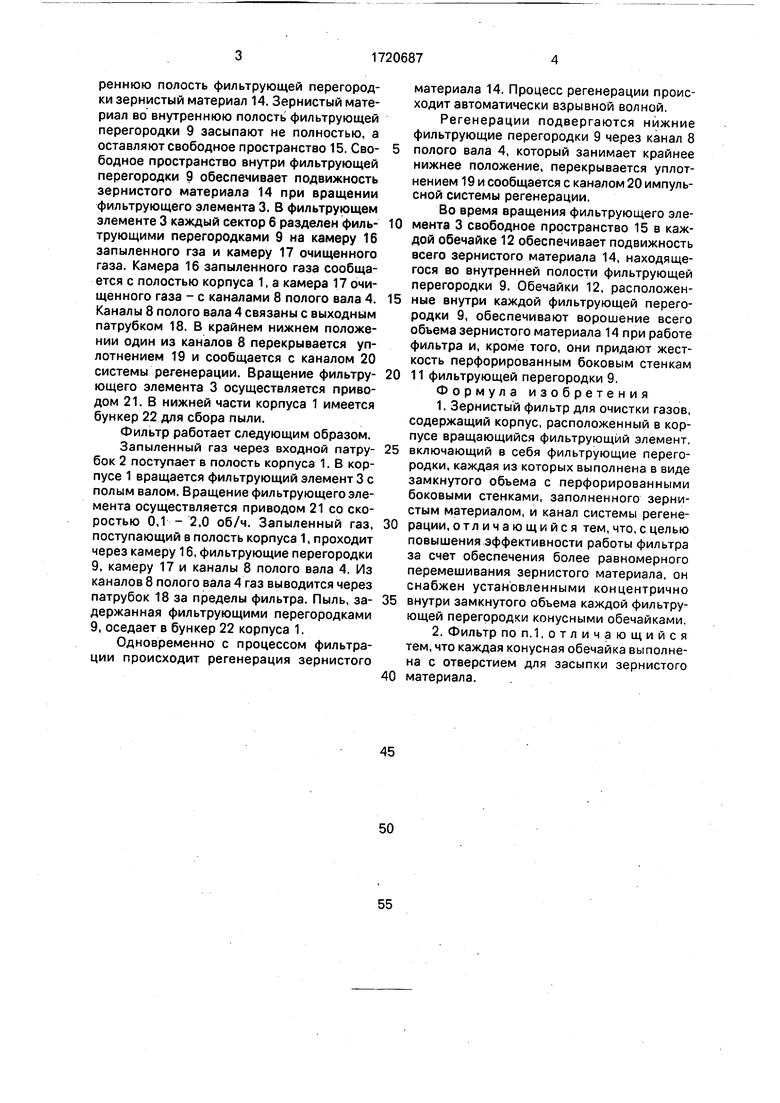

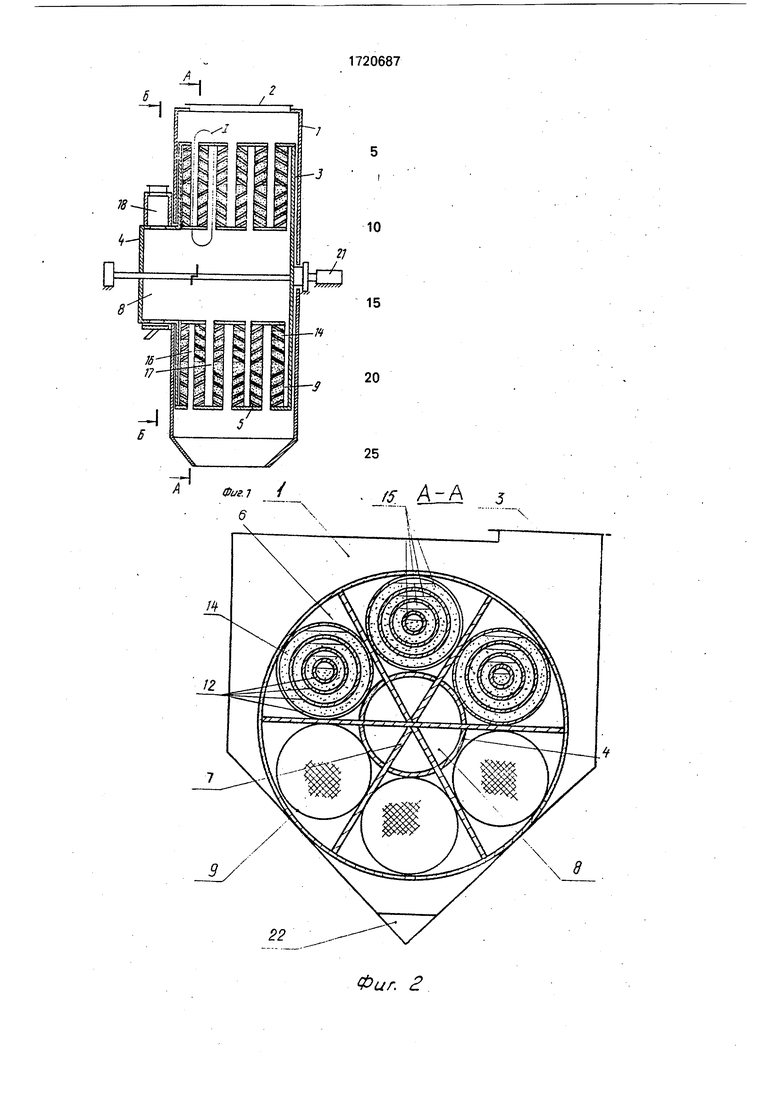

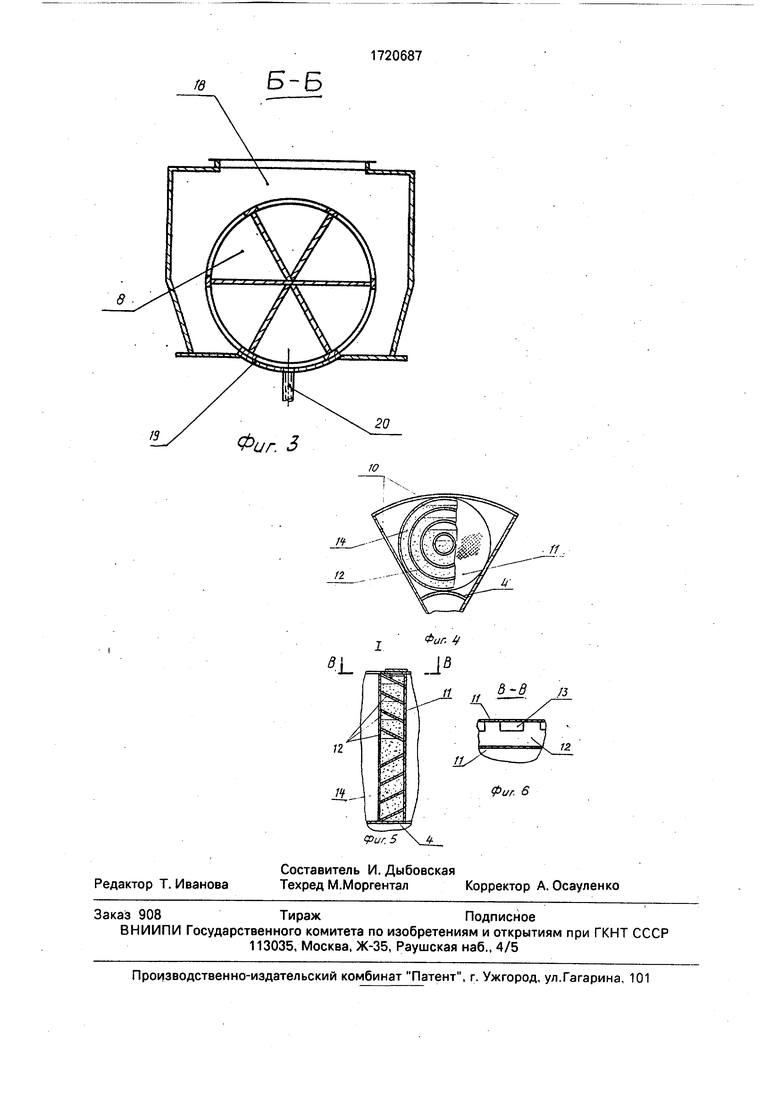

На фиг.1 изображен предлагаемый зернистый фильтр, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - перегородка; на фиг.5 - узел I на фиг.1; на фиг.6 - разрез В-В на фиг.5.

Зернистый фильтр для очистки газов содержит корпус 1 с патрубком 2 для подачи

запыленного газа. В корпусе размещен вращающийся фильтрующий элемент 3.

Вращающийся фильтрующий элемент 3 состоит из полого вала 4 для отвода очищенного газа и отдельных модулей 5, разделенных на секторы 6 перегородками 7. Перегородки 7 также делят полый вал 4 на каналы 8. Каждый сектор 6 включает в себя фильтрующие перегородки 9. Фильтрующая перегородка 9 выполнена в виде замкнутого объема, который охватывается по контуру сплошными 10, а сбоку- перфорированными 11 стенками. Внутри фильтрующей перегородки 9 концентрично одна другой установлены конусные обечайки 12, делящие внутреннюю полость фильтрующей перегородки 9 на отдельные части.

Каждая обечайка 12 выполнена с отверстием 13, через которое засыпают во внутXI

ГО

о о

00

VI

реннюю полость фильтрующей перегородки зернистый материал 14, Зернистый материал во внутреннюю полость фильтрующей перегородки 9 засыпают не полностью, а оставляют свободное пространство 15. Свободное пространство внутри фильтрующей перегородки 9 обеспечивает подвижность зернистого материала 14 при вращении фильтрующего элемента 3. В фильтрующем элементе 3 каждый сектор б разделен фильтрующими перегородками 9 на камеру 16 запыленного гза и камеру 17 очищенного газа. Камера 16 запыленного газа сообщается с полостью корпуса 1, а камера 17 очищенного газа - с каналами 8 полого вала 4. Каналы 8 полого вала 4 связаны с выходным патрубком 18. В крайнем нижнем положении один из каналов 8 перекрывается уплотнением 19 и сообщается с каналом 20 системы регенерации. Вращение фильтрующего элемента 3 осуществляется приводом 21. В нижней части корпуса 1 имеется бункер 22 для сбора пыли.

Фильтр работает следующим образом.

Запыленный газ через входной патрубок 2 поступает в полость корпуса 1. В корпусе 1 вращается фильтрующий элемент 3 с полым валом. Вращение фильтрующего элемента осуществляется приводом 21 со скоростью 0,1-2,0 об/ч. Запыленный газ, поступающий в полость корпуса 1, проходит через камеру 16, фильтрующие перегородки 9, камеру 17 и каналы 8 полого вала 4. Из каналов 8 полого вала 4 газ выводится через патрубок 18 за пределы фильтра. Пыль, задержанная фильтрующими перегородками 9, оседает в бункер 22 корпуса 1.

Одновременно с процессом фильтрации происходит регенерация зернистого

материала 14. Процесс регенерации происходит автоматически взрывной волной.

Регенерации подвергаются нижние фильтрующие перегородки 9 через канал 8

полого вала 4, который занимает крайнее нижнее положение, перекрывается уплотнением 19 и сообщается с каналом 20 импульсной системы регенерации.

Во время вращения фильтрующего элемента 3 свободное пространство 15 в каждой обечайке 12 обеспечивает подвижность всего зернистого материала 14, находящегося во внутренней полости фильтрующей перегородки 9. Обечайки 12, расположенные внутри каждой фильтрующей перегородки 9, обеспечивают ворошение всего объема зернистого материала 14 при работе фильтра и, кроме того, они придают жесткость перфорированным боковым стенкам

11 фильтрующей перегородки 9.

Формула изобретения

включающий в себя фильтрующие перегородки, каждая из которых выполнена в виде замкнутого объема с перфорированными боковыми стенками, заполненного зернистым материалом, и канал системы регенерации, отличающийся тем, что, с целью повышения эффективности работы фильтра за счет обеспечения более равномерного перемешивания зернистого материала, он снабжен установленными концентрично

внутри замкнутого объема каждой фильтрующей перегородки конусными обечайками.

материала.

22

Фаг. 2

12

Щ

Редактор Т. Иванова

Фиг. 5 V4

Составитель И. Дыбовская Техред М.Моргентал

ft.

Корректор А. Осауленко

| Авторское свидетельство СССР № 1462548, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-03-23—Публикация

1986-12-10—Подача