СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел соединения штока с бабой молота | 1990 |

|

SU1759516A1 |

| УЗЕЛ СОЕДИНЕНИЯ ШТОКА С БАБОЙ МОЛОТА | 1996 |

|

RU2098216C1 |

| Шток штамповочного молота | 1980 |

|

SU942857A1 |

| Штамповочный молот | 1990 |

|

SU1759515A1 |

| Высокоскоростной молот | 1983 |

|

SU1234028A1 |

| Узел соединения бабы молота со штоком | 1981 |

|

SU984614A1 |

| Штамповочный молот | 1981 |

|

SU1044401A1 |

| ПОРШЕНЬ ШТАМПОВОЧНОГО МОЛОТА | 1993 |

|

RU2049592C1 |

| Соединение штока с бабой штамповочного молота | 1975 |

|

SU539660A1 |

| ШТАМПОВОЧНЫЙ МОЛОТ | 1973 |

|

SU396160A1 |

Изобретение относится к области обработки металлов давлением, а именно к устройствам штамповочных молотов.

Известны подвижные части штамповочного молота, содержащие бабу и закрепленный в ней шток с поршнем (1).

Наиболее близкими по технической сущности к изобретению являются подвижные части штамповочного молота, шток которого выполнен ступенчатым. Известно два варианта такой конструкции штока: полный и сплошной (2).

Недостатком известных конструкций подвижных частей является низкая долговечность штока и бабы, обусловленная высоким уровнем знакопеременных напряжений, возникающих при технологических ударах, в штоке, а также на верхних и боковых поверхностях бабы.

При использовании ступенчатого штока его посадка в бабу осущесталяется по увеличенному диаметру, что ослабляет несущую способность поперечных сечений бабы.

Ступенчатый шток сложен в изготовлении из-за наличия трудоемких операций механической обработки, а выполнение полого ступенчатого штока тяжелых молотов ограничено технологическими возможностями оборудования, так как в молотах с массой падающих частей (м.п.ч) 10-25 т длина штока составляет 3,5-4,6 м.

Применение сплошного ступенчатого штока связано с дополнительными сложностями при сборке и установке узла подвиж- иых частей, так как сначала весь шток с насаженным поршнем проводят сверху через сквозное отверстие в дне цилиндра, а потом запрессовывают его в бабу. Таким образом между посадочными поверхностями штока и отверстия остается зазор, устранение которого трудно реализуется на практике.

N

о

ел

о

00

Целью изобретения является повышение долговечности подвижных частей штамповочного молота путем снижения действующих напряжений.

Поставленная цель достигается тем, что в известных подвижных частях штамповочного молота, содержащих бабу и закрепленный шток с поршнем, согласно изобретению, баба на отрезке не менее 1 /5 ее высоты выполнена со скосами внешних боковых поверхностей под углом а 45-80° к горизонтальной плоскости и сопряженным с ними выступом в верхней центральной части.

Такое конструктивное выполнение подвижных частей штамповочного молота по- зволяет значительно повысить долговечность штока и бабы за счет снижения не менее чем на 25% максимальной величины действующих волновых напряжений в штоке и устранения зон растягивающих напряжений на боковых и верхних поверхностях бабы. Кроме того, по сравнению с прототипом, исключаются трудоемкие операции механической обработки ступенчатого штока, упрощается процесс сборки и установки подвижных ча- стей.

Положительный эффект достигается лишь при соблюдении вышеприведенных значений угла а и размера отрезка, на котором выполняются скосы и сопряженный с ними выступ. При выполнении скосов и сопряженного с ними выступа на отрезке менее

1/5 высоты бабы и угле а 45° или а 80° эффект снижения действующих волновых напряжений в штоке практически не ощу- тим, что доказано экспериментальными исследованиями на моделях.

В известных источниках научно-технической информации не обнаружены технические решения с признаками, сходными с предложенным техническим решением, что позволяет сделать вывод о соответствии предложенного критерию изобретения существенные отличия.

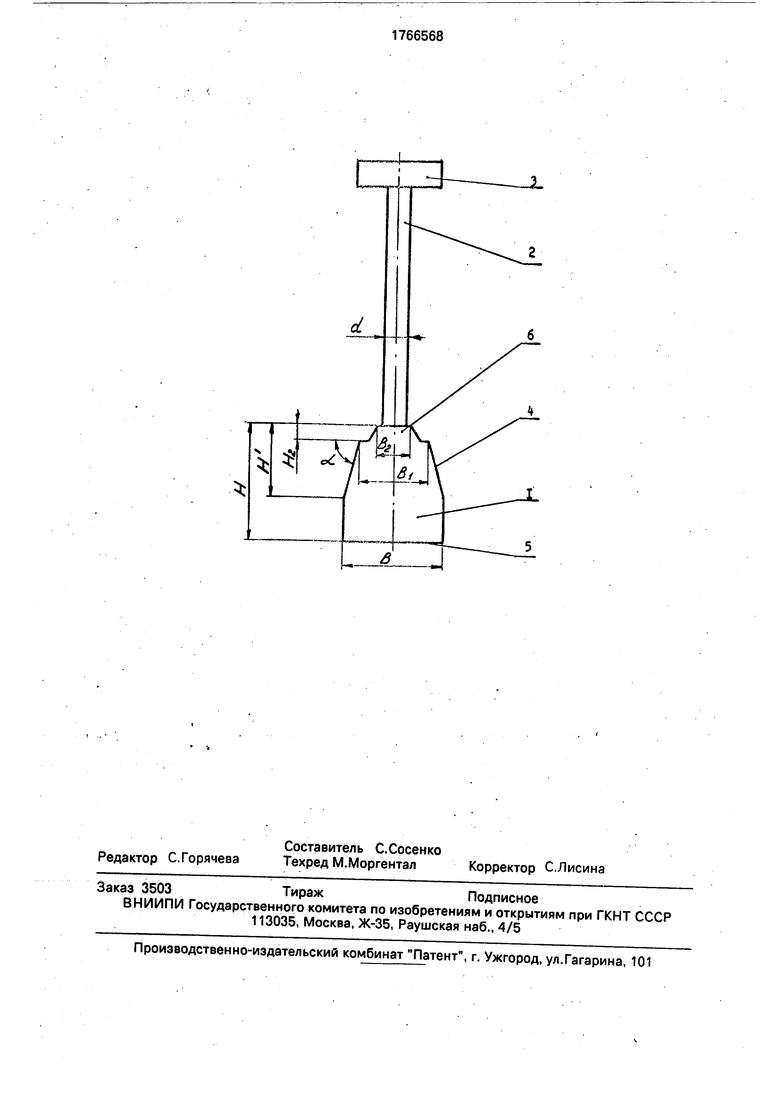

Предлагаемое изобретение поясняется чертежом, где изображены подвижные части штамповочного молота.

Подвижные части штамповочного молота содержат бабу 1 и закрепленный в ней шток

2с поршнем 3. Баба на отрезке Н1, который составляет не менее 1/5 ее высоты Н, выполнена с постепенно уменьшающимися поперечными сечениями по мере удаления от подштамповой поверхности 4 за счет профилирования внешних боковых поверхно- стей. Указанные подвижные части штамповочного молота могут быть выполнены следующим образом, В бабе 1 на отрезке

Н1 , который составляет не менее 1/5 ее

высоты Н, выполнены скосы боковых поверхностей 5 под углом а 45-80° к горизонтальной плоскости и сопряженный с ними выступ 6 в верхней центральной части.

Подвижные части штамповочного молота работают следующим образом.

Под действием усилия энергоносителя на поршень 3 происходит разгон подвижных частей. При соприкосновении с заготовкой в результате резкого торможения подвижные части подвергаются динамическому нагружению. При штамповке в окончательном ручье, а также при соприкосновении штампов, величина времени удара ty соизмерима с полупериодом пробега продольной волны напряжений в подвижных частях 0,5 Т п ч., например, для штамповочных молотов с м.п.ч. 5-25 т: tymin- 0,001 с; 0,5 Тп.ч 0,001- 0,002 с. В этом случае изменение действующих напряжений в подвижных частях имеет волновой характер. Кроме того, соотношение продольных и поперечных размеров, геометрическая форма подвижных частей предопределяет наличие не только продольных, но поперечных и отраженных волн, а также зон концентрации напряжений.

Волновое возмущение, вызванное ударом подвижных частей по заготовке, распространяется по бабе 1, штоку 2 с поршнем 3 и обратно, Волны напряжений по мере достижения наклонных боковых и горизонтальных верхних поверхностей бабы отражаются, а затем частично гасятся в силу симметричной конструкции подвижных частей относительно вертикальной оси. Таким образом достигается эффект снижения волновых напряжений в штоке. Кроме того, по- степенное уменьшение поперечных сечений бабы по мере удаления от подштамповой поверхности при выполнении скосов и сопряженного с ними выступа позволяет более равномерно распределить напряжения по сечениям бабы и штока.

При выполнении подвижных частей штамповочного молота согласно изобретению максимальные напряжения в штоке снижаются не менее чем на 25% и устраняются зоны растягивающих напряжений на боковых и верхних поверхностях бабы.

Достижение вышеуказанного положительного эффекта подтверждено эксперимен- тальными исследованиями, выполненными на моделях методом динамической фотоупругости (ДФУ). Метод ДФУ позволяет наиболее точно отразить волновой характер изменения напряжений в подвижных частях штамповочного молота.

При описании модельного эксперимента волновые напряжения приведены в отно- ительных величинах в виде коэффициента

усилия волновых напряжений Кг. Величина К5 равна отношению напряжений в области концентрации к напряжениям, возникающим в прямоугольной модели с размерами, подобными ширине бабы и высоте подвижных частей.

Модельные эксперименты показали, что при выполнении бабы со скосами внешних боковых поверхностей и сопряженным с ними выступом в верхней центральной части по сравнению с обычной конструкцией ей подвижных частей, принятой за аналог, коэффициент усиления волновых напряжений снижается с 1,8 до 1,3 и по сравнению с прототипом - с 1,6 до 1,3. При этом действующие волновые напряжения снижаются соответственно на 30% и 25%. Выполнение в бабе одних только скосов не приводит к ощутимому уменьшению напряжений в штоке.

На верхних и боковых поверхностях подвижных частей, принятых за аналог и прототип, возникают переменные напряжения, при этом растягивающие напряжения превышают начальные сжимающие, а их усилие достигает величины 1. Выполнение скосов боковых поверхностей бабы под углом к горизонтальной плоскости устраняет зону растягивающих напряжений на боковых и верхних поверхностях. При выполнении скосов под углом о; 45 или со 80°, зона растягивающих напряжений не устраняется.

В результате экспериментальных исследований на моделях подвижных частей с различными вариантами выполнения скосов внешних боковых поверхностей бабы и выступа в ее верхней центральной части установлено, что чем более плавно и на большем отрезке Н осуществлено постепенное уменьшение поперечных сечений бабы по мере удаления от подштамповой поверхности, тем больше эффект снижения волновых напряжений в штоке. При этом постепенное уменьшение поперечных сечений бабы должно быть выполнено на отрезке Н , составляющем не менее 1 /5 высоты бабы Н, иначе снижение волновых напряжений в штоке практически не ощутимо.

Для достижения требуемого эффекта по снижению действующих волновых напряжений в штоке, а также с учетом конструктивных особенностей и геометрических параметров

подвижных частей, рекомендуется: соотношения поперечных размеров подвижных частей d/Ba; Ba/Bi; Bi/B принимать в пределах 0,5- 0,8, а высоту выступа На в верхней центральной части бабы - 0,5-1,5 диаметра штока d.

Принимать рекомендуемые размеры для подвижных частей следует с учетом обеспечения их прочностной надежности.

Использование предложенного технического решения позволит, по сравнению с

прототипом, повысить срок службы штока не менее чем в 2 раза и бабы - в 1,5 раза, устранить трудоемкие операции механической обработки ступенчатого штока, облегчить сборку и установку подвижных частей,

сократить простои молотов, связанные с частой заменой штока и бабы.

В настоящее время на предприятиях нашей страны эксплуатируется около 60 молотов с м.п.ч. 10-25 т. Срок службы штока

составляет 1-2 месяца, бабы - 6-12 месяцев; стоимость штока 1000-2200 руб., бабы 3500-12500 руб. Таким образом годовой экономический эффект от повышения долговечности подвижных частей при внедрении

предлагаемого изобретения для единицы оборудования составит от 4200 до 20000 руб., а ожидаемый годовой экономический эффект в народном хозяйстве - около 700 тыс. руб.

Вкедоекие предложенных подвижных частей штамповочного молота с м.п.ч. 16т планируется в 1991 г. на Чебаркульском металлургическом заводе.

Формула изобретения

Подвижные части штамповочного молота, содержащие бабу и закрепленный в ней шток с поршнем, отличающиеся тем, что, с целью повышения долговечности путем снижения действующих напряжений,

баба на отрезке не менее 1/5 ее высоты выполнена со скосами внешних боковых поверхностей под углом а 45-80° к горизонтальной плоскости и сопряженным с ними выступом в верхней центральной части.

| Коган М.С | |||

| и др | |||

| Повышение надежности узла падающих частей паровоздушных штамповочных молотов | |||

| - Кузнечно-штамповочное производство, 1972, Ms 10, с.25-27 | |||

| Зайденберг Г.Я | |||

| Динамические расчеты штока молода | |||

| Калинин: Калининский политехнический институт, 1969, с.56-58. |

Авторы

Даты

1992-10-07—Публикация

1990-08-06—Подача