Изобретение относится к обработке металлов давлением, в частности, к оборудованию кузнечно-штамповочного производства.

Известно конусное соединение штока с бабой молота, осуществляемое с помощью разрезной втулки и латунной или медной прокладки (см. Банкетов А.Н., Бочаров Ю.А. и др., Кузнечно-штамповочное оборудование, М,, Машиностроение, 1970, с.14,15, рис.4,б).

Недостатком указанного соединения является низкая стойкость штока. Объясняется это тем, что при креплении штока с запрессовкой конической его части кроме

волновых напряжений вследствие продольных колебаний возникают дополнительные сжимающие поперечные напряжения как в конусной части штока, так и в его цилиндрической части вблизи соединения с бабой, где и происходит обычно излом штока (см. там же, с.60, 61). Кроме того, вследствие нецентрального (эксцентричного) нагруже- ния бабы в штоке возникают напряжения изгиба (см, там же, с.61, рис, 16).

Известно устройство для соединения штока с бабой штамповочного молота при помощи переходной втулки, расположенной на конусе штока, закрепленного в бабе, в котором переходная втулка изготовлена

vi сл ю сл

о

из материала, модуль упругости которого меньше модуля упругости материала штока (см. а.с. СССР № 219364, кл. В 21 I 13/06, 1964 - аналог),

Жесткость указанной переходной втулки зависит от отношения радиуса штока к ее наружному радиусу, и чем меньше (в описании изобретения к а.с. СССР № 219364 после уравнения (4) ошибочно напечатано ... больше ...) величина этого отношения, тем ниже жесткость втулки, что способствует уменьшению напряжений, возникающих в штоке. Иначе говоря, чем больше радиальная высота втулки, тем меньше ее жесткость как в осевом направлении, так и в радиальном. Относительно жесткости в осевом направлении это утверждение справедливо только при схеме нагружения переходной втулки, характерной для соединения штока с бабой в кузнечных молотах.

Но поскольку втулка для сопряжения со штоком имеет коническое отверстие, радиальная высота нижней части втулки больше, чем верхней, и, следовательно, жесткость ее нижней части по сравнению с верхней ниже, то это приводит к тому, что максимум усилий, возникающих от расклинивающего действия штока и распределяющихся по конусу втулки пропорционально изменяющейся по высоте ее жесткости, передается бабе в верхней части цилиндрического отверстия, в котором размещена переходная втулка. Эта зона в бабе, у кромки отверстия, являющейся концентратором напряжений, наиболее уязвима по сравнению с нижним участком, находящимся в глубине бабы, где зарождение и развитие усталостных трещин затруднено. В этом заключается основной недостаток данного технического решения,

Известно также устройство для соединения штока с бабой молота, в котором переходная втулка выполнена с щелевыми прорезями, расположенными в плоскостях, перпендикулярных оси втулки (см. а.с. СССР Me 564917, кл. В 21 I 13/06, 1975 - прототип).

В этом устройстве деформация изгиба (в осевом направлении) отдельных элементов втулки значительно превышает деформацию сдвига цельной втулки и в результате снижается ее жесткость. Следовательно, в штоке уменьшаются волновые напряжения, возникающие вследствие продольных колебаний. Но максимум усилий от расклинивающего действия штока по-прежнему, как и в предыдущем техническом решении, воспринимается верхним наименее прочным участком цилиндрического отверстия бабы, т.к. жесткость верхней части втулки в радиальном направлении остается выше, чем нижней. Кроме того, при повороте бабы вследствие эксцентричного удара происходит угловое смещение штока, который, воздействуя поршнем на стенки цилиндра, создает опрокидывающий момент. При высокой жесткости втулки в радиальном направлении угловое смещение (изгиб) штока может достигать опасной величины, существенно снижая стойкость штока.

Цель изобретения - повышение надежности узла соединения штока с бабой молота.

Поставленная цель достигается тем, что

промежуточная упругая втулка выполнена в виде отдельных клиньев, установленных параллельно оси штока, количество которых определяется соотношением

У

12JTDKQ

b (D - dcp) (2 sin a +ju) ov

n

.У

25

12JTD KQ

b (D - dcp)2(2 sin a +/) a

гдел: 3,14;

K Ry/Q 1000;

Q - масса поршня и штока; b -длина клина;

D - диаметр отверстия бабы, в котором размещен шток;

dcp средний диаметр конической части штока;

а- половина угла конуса нижней части штока, соединенной с бабой;

I - коэффициент сухого трения скольжения при покое для стали по стали; а - допускаемое напряжение изгиба

для материала клина;

оу - предел текучести материала клина. Ввиду того, что жесткость отдельных клиньев в их верхней части ниже, чем в нижней, происходит перераспределение усилий, действующих на цилиндрическую поверхность бабы и коническую поверхность штока, способствующее увеличению стойкости всех названных деталей, входя- щих в соединение. В этом заключается положительный эффект от использования изобретения.

Из изученных технических решений не выявлены перечисленные отличительные признаки, что дает основание считать их существенными отличиями.

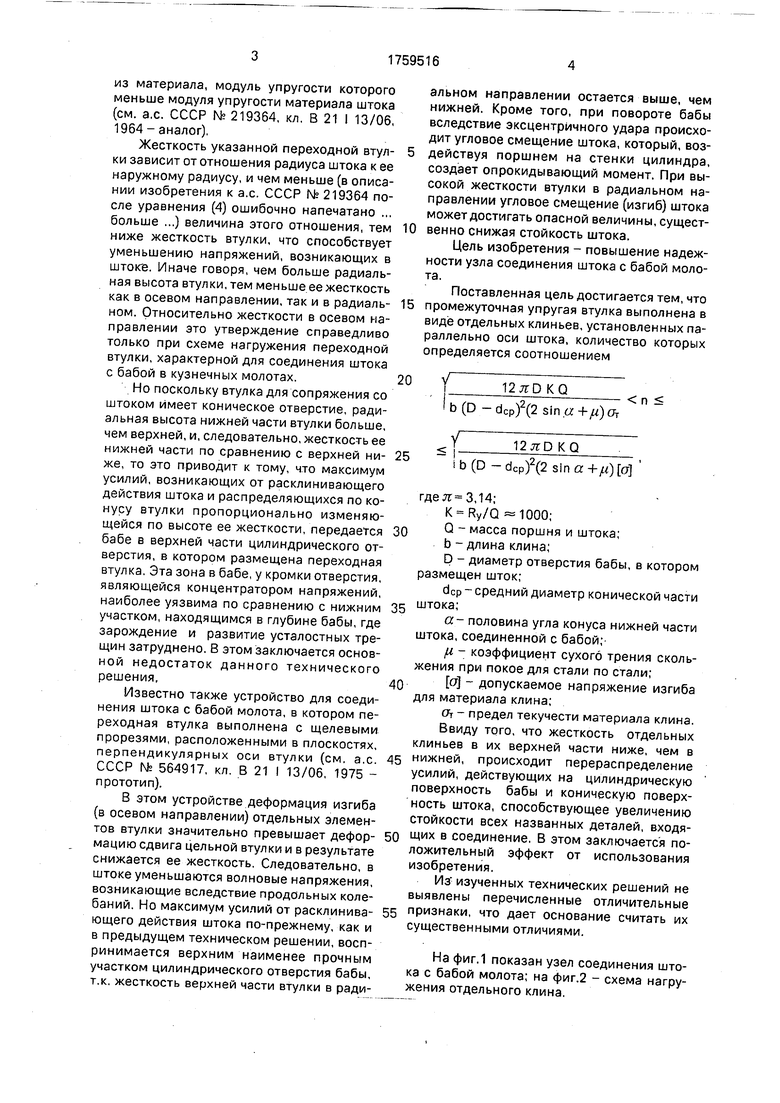

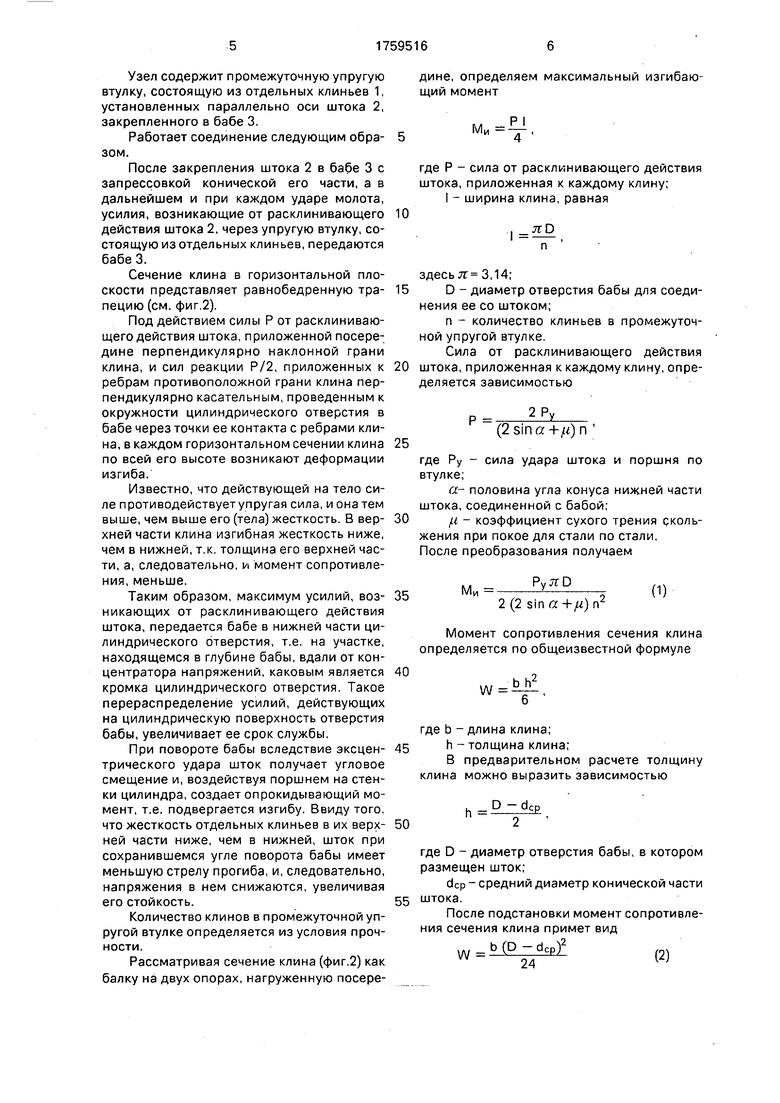

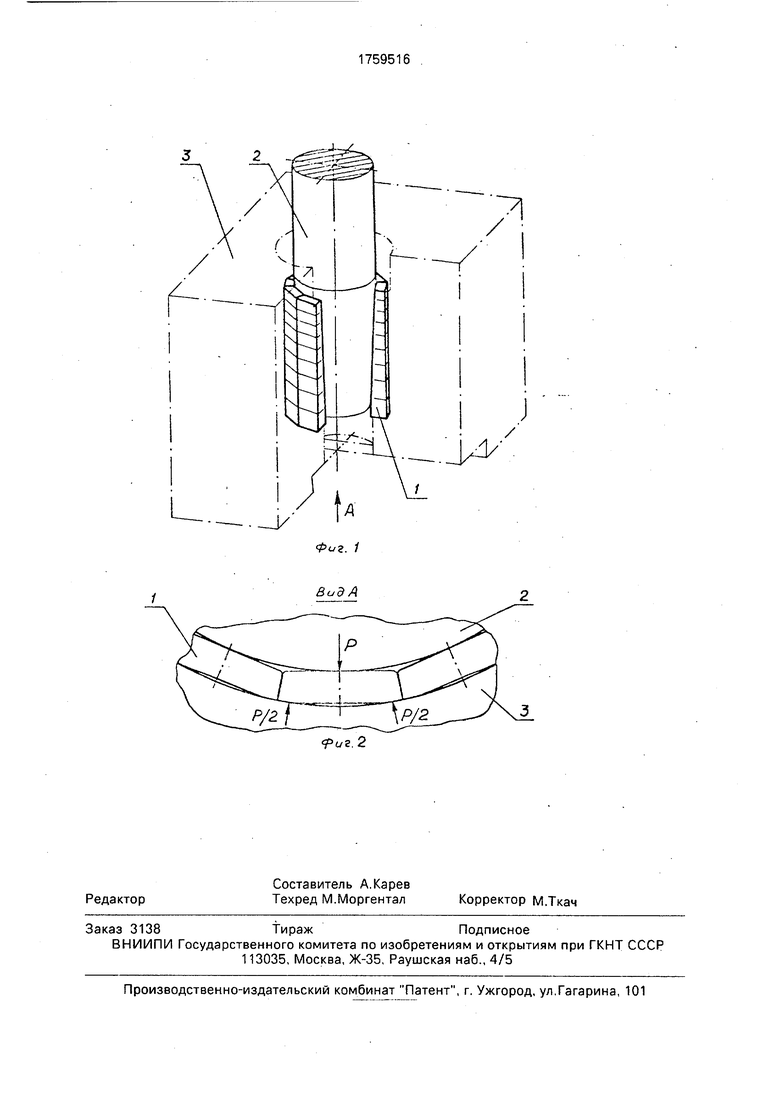

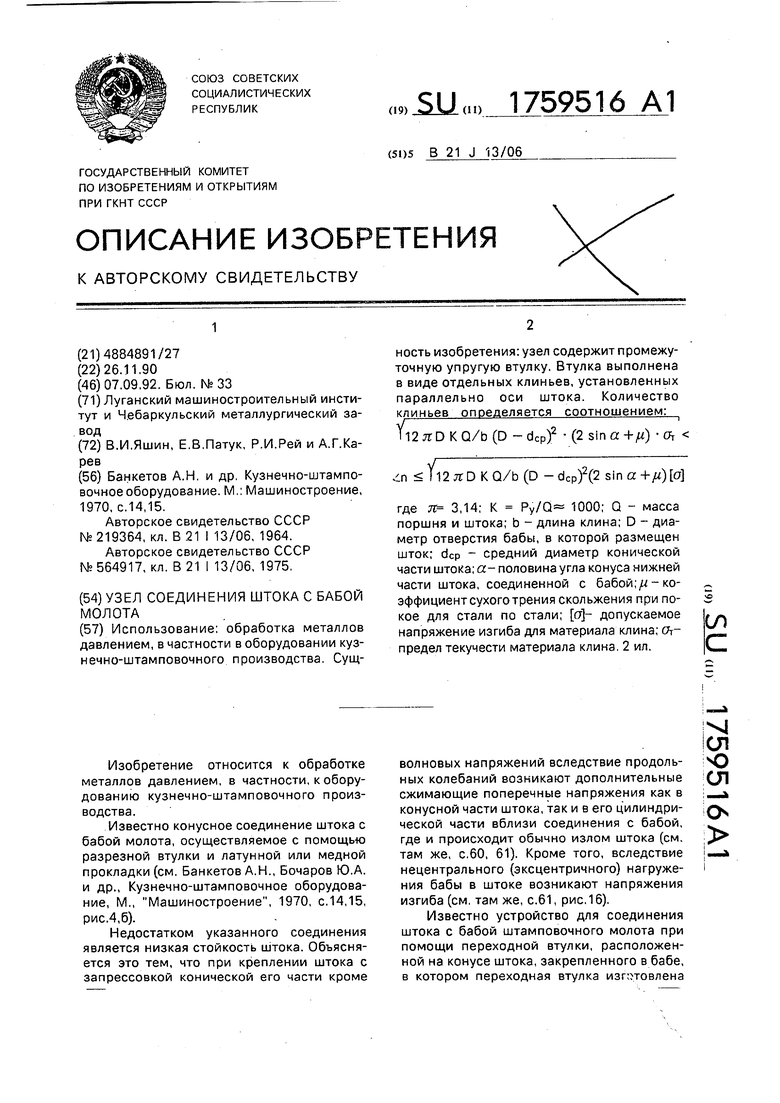

На фиг.1 показан узел соединения штока с бабой молота; на фиг.2 - схема нагружения отдельного клина.

Узел содержит промежуточную упругую втулку, состоящую из отдельных клиньев 1, установленных параллельно оси штока 2, закрепленного в бабе 3.

Работает соединение следующим образом.

После закрепления штока 2 в бабе 3 с запрессовкой конической его части, а в дальнейшем и при каждом ударе молота, усилия, возникающие от расклинивающего действия штока 2, через упругую втулку, состоящую из отдельных клиньев, передаются бабе 3.

Сечение клина в горизонтальной плоскости представляет равнобедренную трапецию (см. фиг.2).

Под действием силы Р от расклинивающего действия штока, приложенной посередине перпендикулярно наклонной грани клина, и сил реакции Р/2, приложенных к ребрам противоположной грани клина перпендикулярно касательным, проведенным к окружности цилиндрического отверстия в бабе через точки ее контакта с ребрами клина, в каждом горизонтальном сечении клина по всей его высоте возникают деформации изгиба.

Известно, что действующей на тело силе противодействуетупругая сила, и она тем выше, чем выше его (тела) жесткость. В верхней части клина изгибная жесткость ниже, чем в нижней, т.к. толщина его верхней части, а, следовательно, и момент сопротивления, меньше.

Таким образом, максимум усилий, возникающих от расклинивающего действия штока, передается бабе в нижней части цилиндрического отверстия, т.е. на участке, находящемся в глубине бабы, вдали от концентратора напряжений, каковым является кромка цилиндрического отверстия. Такое перераспределение усилий, действующих на цилиндрическую поверхность отверстия бабы, увеличивает ее срок службы.

При повороте бабы вследствие эксцентрического удара шток получает угловое смещение и, воздействуя поршнем на стенки цилиндра, создает опрокидывающий момент, т.е. подвергается изгибу. Ввиду того, что жесткость отдельных клиньев в их верхней части ниже, чем в нижней, шток при сохранившемся угле поворота бабы имеет меньшую стрелу прогиба, и, следовательно, напряжения в нем снижаются, увеличивая его стойкость.

Количество клинов в промежуточной упругой втулке определяется из условия прочности.

Рассматривая сечение клина (фиг.2) как балку на двух опорах, нагруженную посередине, определяем максимальный изгибающий момент

МИ,

где Р - сила от расклинивающего действия штока, приложенная к каждому клину; I - ширина клина, равная

I п

здесь п 3,14;

D - диаметр отверстия бабы для соединения ее со штоком;

п - количество клиньев в промежуточной упругой втулке.

Сила от расклинивающего действия штока, приложенная к каждому клину, определяется зависимостью

25

Р

2Pv

(2sina+)n

где Ру - сила удара штока и поршня по втулке;

а- половина угла конуса нижней части штока, соединенной с бабой; - коэффициент сухого трения скольжения при покое для стали по стали. После преобразования получаем

Ми РуЛР

2 (2 s ma+ju)n2

0)

Момент сопротивления сечения клина определяется по общеизвестной формуле

40

W

bJll 6

где b - длина клина; 45 h-толщина клина;

В предварительном расчете толщину клина можно выразить зависимостью

50

h

D -d

CD

где D - диаметр отверстия бабы, в котором размещен шток;

dcp - средний диаметр конической части штока.

После подстановки момент сопротивления сечения клина примет вид

b(D-dcp)2 24

(2)

Разделив (1) на (2), получают максимальное напряжение в клине

м,

/т - --- т

° W

12 РуТГР

(2sina+/)bn2(D

Заменив в уравнении (3) максимальное напряжение а на допускаемое напряжение о и решив его относительно п, находят необходимое количество клиньев.

(sin 1°09 ,02), коэффициент сухого трения скольжения при покое для стали по стали ft 0,3, допускаемое напряжение изгиба для материала клина а 4150 кг/см2, предел 5 текучести материала клина ov 8500 кг/см2, К Py/Q 1000.

Подставляя исходные данные в (4), определяем количество клиньев.

10

19 п 26

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение штока с бабой штамповочного молота | 1975 |

|

SU539660A1 |

| УЗЕЛ СОЕДИНЕНИЯ ШТОКА С БАБОЙ МОЛОТА | 1996 |

|

RU2098216C1 |

| ПОРШЕНЬ ШТАМПОВОЧНОГО МОЛОТА | 1993 |

|

RU2049592C1 |

| ШТОК КОВОЧНОГО МОЛОТА | 2013 |

|

RU2538063C1 |

| Узел соединения штока с бабой вертикального молота | 1983 |

|

SU1186346A1 |

| СОЕДИНЕНИЕ ПОРШНЯ СО ШТОКОМ | 1970 |

|

SU260367A1 |

| Высокоскоростной молот | 1988 |

|

SU1563832A1 |

| Машина для забивки клиньев штамповочных и ковочных молотов | 1976 |

|

SU778893A1 |

| Устройство для соединения штока с бабой молота | 1975 |

|

SU564917A1 |

| Узел соединения штока с бабойМОлОТА | 1979 |

|

SU812409A1 |

Использование: обработка металлов давлением, в частности в оборудовании куз- нечно-штамповочного производства. Сущность изобретения: узел содержит промежуточную упругую втулку. Втулка выполнена в виде отдельных клиньев, установленных параллельно оси штока. Количество клиньев определяется соотношением: И2яОКО/Ь(0 -dcp)2 (2 ) -OT -in 12тгО KQ/b(D -dcp)2(2 slna+/)a где я 3,14; К Py/Q« 1000; Q - масса поршня и штока; b - длина клина; D - диаметр отверстия бабы, в которой размещен шток; dcp - средний диаметр конической части штока; а- половина угла конуса нижней части штока, соединенной с бабой;//-коэффициент сухого трения скольжения при покое для стали по стали; допускаемое напряжение изгиба для материала клина; От предел текучести материала клина. 2 ил. сл С

У

12 РуТГР

(2 sin a +/) b (D - dcp)2 о Поскольку определение максимальной силы Ру, действующей при ударе молота, является сложной инженерной задачей, для расчетов деталей молота на прочность можно ограничиться приближенной оценкой силы, возникающей в наиболее тяжелых для молота условиях работы.

Для центральных ударов молоту с массой падающих частей 1000 кг эквивалентен пресс с усилием 1 -106 кгс, т.е. Py/Q 1000 К (см. Руководящие материалы. Методические рекомендации по прочностному расчету и элементам энергетического расчета штамповочных молотов, М,, 1975, с.26).

Количество клиньев ограничено с одной стороны условием прочности, зависящей от предела текучести материала клина, и с другой стороны - условием долговечности, обеспечиваемой допускаемым напряжением, т.е.

12л:0 KQ

b (2 sin a +fi) (D - dcp)2ov V

n

KQ

b (2 sina+/)(D - dcp) a

Исходные данные для расчета количества клиньев узла соединения штока с бабой штамповочного молота с м.п.ч. 16т: материал клина и термическая обработка - сталь 40ХН-М52, диаметр отверстия в бабе D 34 см, масса поршня и штока Q 2900 кг, длина клина b 80 см, средний диаметр конической части штока dcp 27,2 см, половина угла конуса нижней части штока а 1°09 ,

Узел соединения штока с бабой молота предполагается внедрить в 1991 году на Че- баркульском металлургическом заводе.

Формула изобретения

Узел соединения штока с бабой молота, содержащий промежуточную упругую втулку с внутренней конической поверхностью, обращенной меньшим основанием в сторону рабочей поверхности бабы, расположенную на конце штока с ответной конической поверхностью, закрепленного в бабе, отличающийся тем, что, с целью повышения надежности, промежуточная упругая втулка

выполнена в виде отдельных клиньев, установленных параллельно оси штока, количество п которых определяется соотношением

У

12JTDKQ

1 b (D - dcp)2(2 sin a +/u) ov

n

-У

12л:0 KQ

35

b (D - dcp)2(2 sin a. +ju} a

где К Py/Q «1000;

РУ - сила удара штока и поршня по втулке;Q масса поршня и штока;

b - длина клина;

D - диаметр отверстия бабы, в которой размещен шток;

dcp - средний диаметр конической части штока;

а- половина угла конуса нижней части штока, соединенной с бабой;

// - коэффициент сухого трения скольжения при покое для стали по стали; И допустимое напряжение изгиба

для материала клина;

От- предел текучести материала клина.

ериг.2

| Банкетов А.Н, и др | |||

| Кузнечно-штампо- вочное оборудование | |||

| М.: Машиностроение, 1970 | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ШТОКА С БАБОЙ ШТАМНОВОЧНОГО МОЛОТА | 0 |

|

SU219364A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для соединения штока с бабой молота | 1975 |

|

SU564917A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1990-11-26—Подача