1

Изобретение относится к клепально-сборочным работам, в частности к устройствам для обеспечения сверления отверстий в шкете и клепки заклепок.

Известна сверлильно-клепальная скоба, содержащая смонтированные на ее корпусе приводную сверлильную головку и расположенную соосно с ней клепальную головку, а также поддержку 1 .

Однако известная скоба не обеспечивает сверление отверстий и клепку заклепок в труднодоступных местах пространственных металлоконструкций, а также сжатие склепываемого пакета.

Целью изобретения является обеспечение сверления отверстий и клепки с сжатием пакета в труднодоступных местах пространственных металлоконструкций.

Это достигается тем, что скоба снабжена установленным на одном конце скобы приводным ползуном и закрепленным на нем по. оси клепки профилированным упором, а поддержка выполнена в виде шарнирно закреп ленного на ползуне одноплечего рычага и взаи. модействуюпдего с ним приводного клина, при этом сверлильная головка расположена на ползуне.

Кроме того, скоба снабжена подвеской, выполненной в виде кронштейна с установленным на нем фиксирующим дисковым поворотным механизмом и с шарнирно закрепленными силовыми цилиндрами, шток одного из которых щарнирно соединен с корпусом скобы, а шток

10 другого - с корпусом скобы через кривошипный элемент.

Это обеспечивает поворот скобы в трех взаимно перпендикулярных плоскостях.

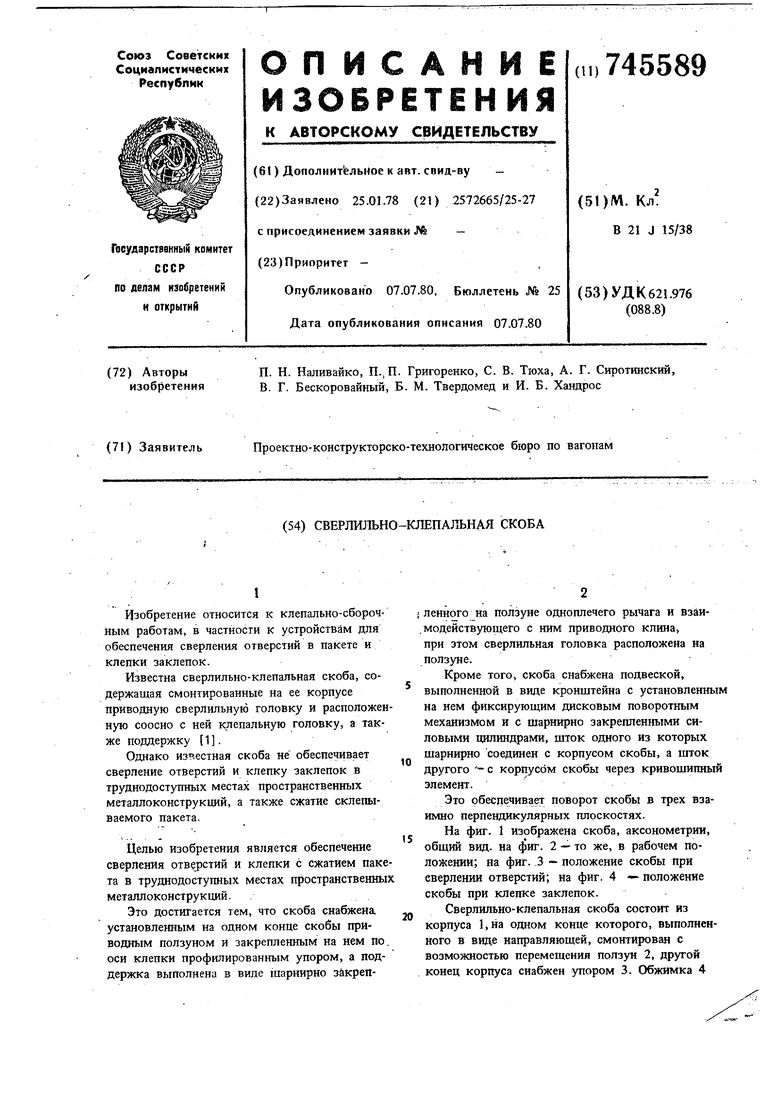

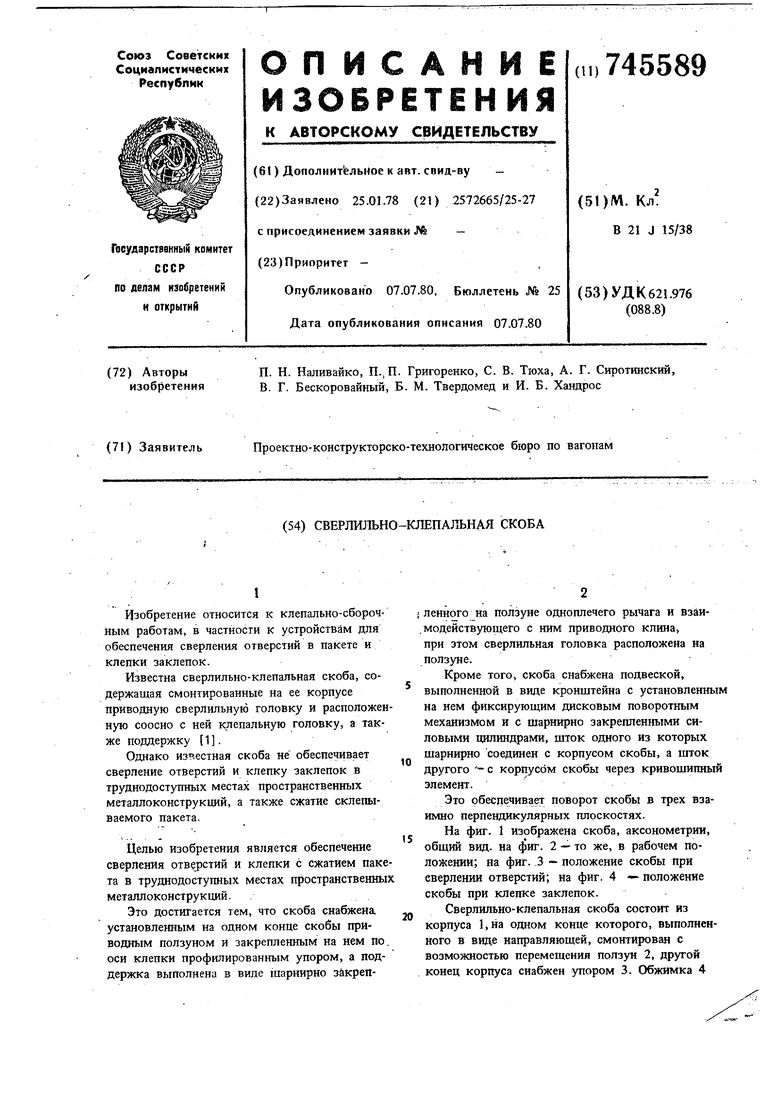

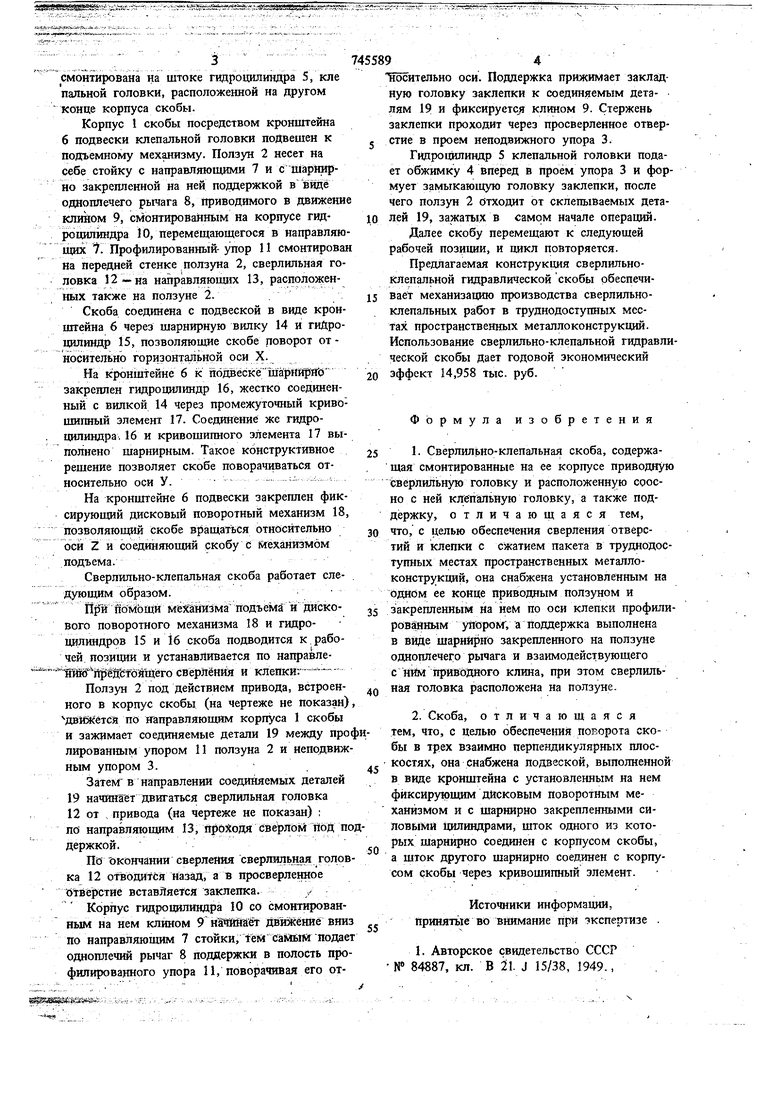

На фиг. 1 изображена скоба, аксонометрии,

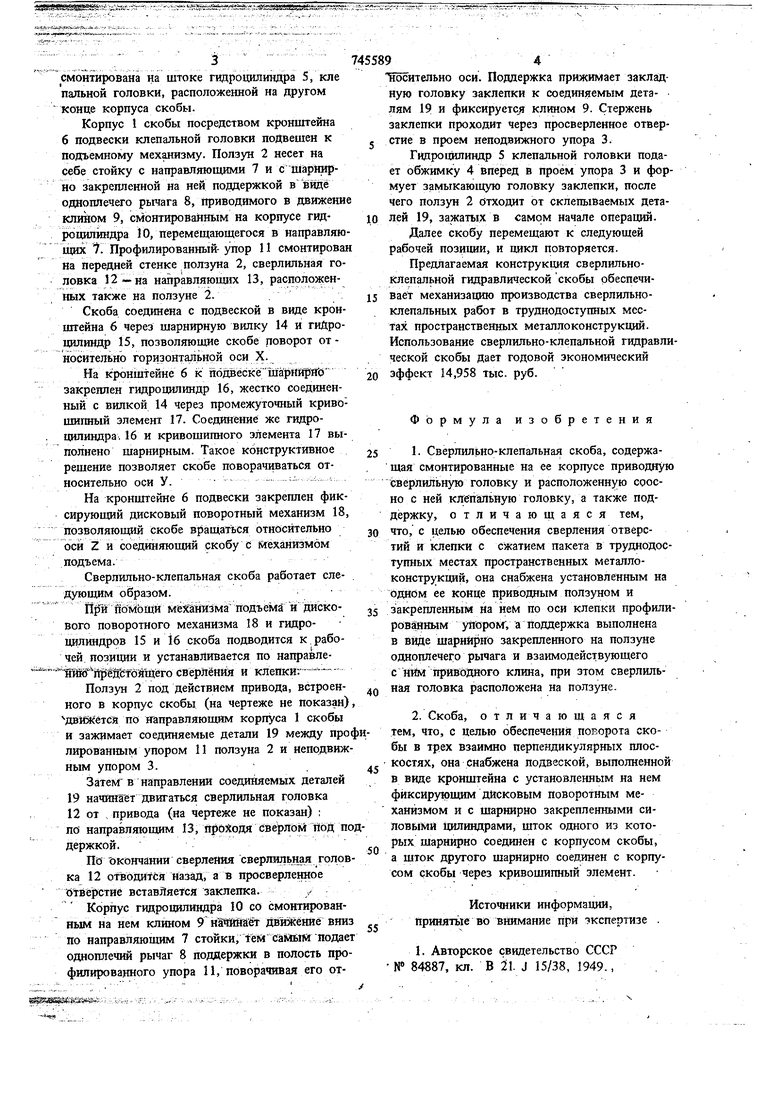

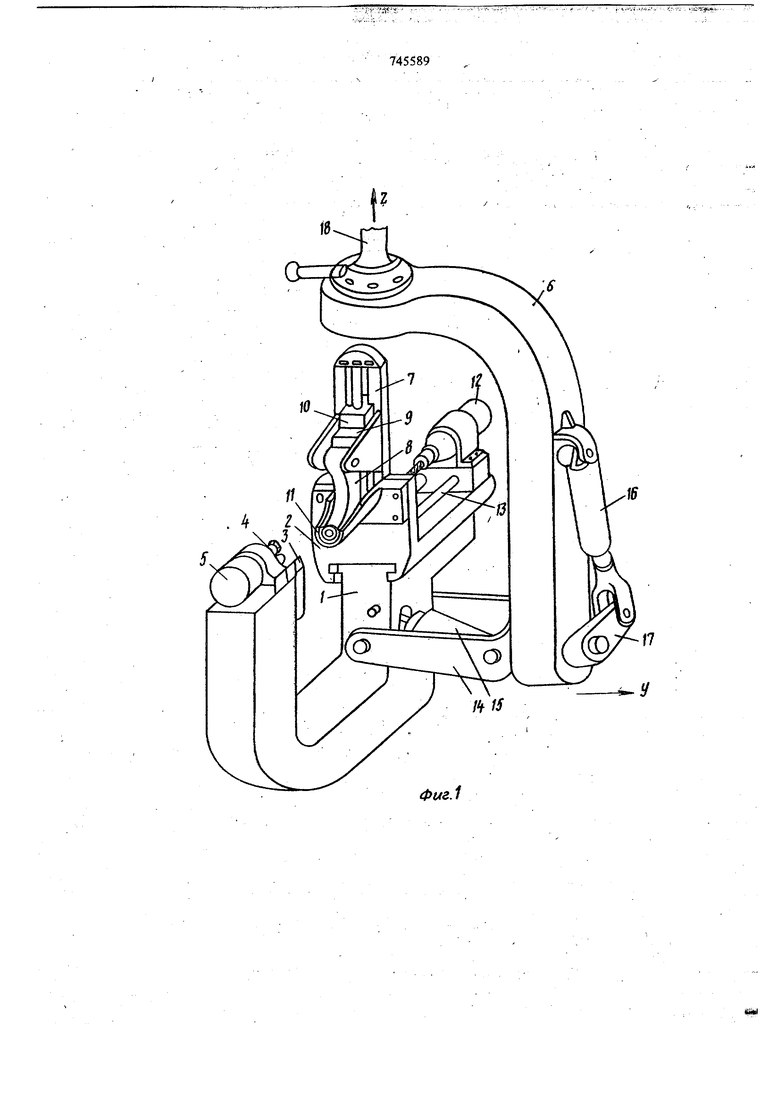

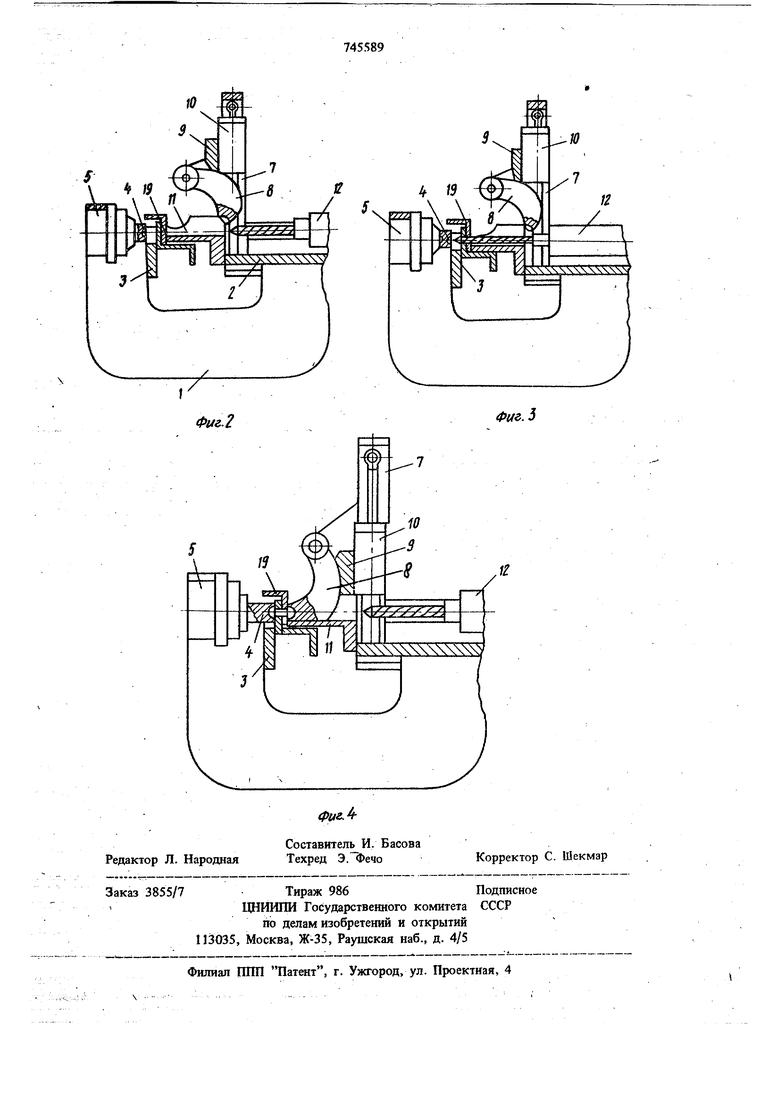

(5 общий вид. на иг. 2 - то же, в рабочем положении; на фиг. 3 - положение скобы при сверлении отверстий; на фиг. 4 - положение скобы при клепке заклепок.

Сверлильно-клепальная скоба состоит из

20 корпуса 1,на одном конце которого, выполненного в виде направляющей, смонтирован с возможностью перемещения попзук 2, другой конец корпуса снабжен упором 3. Обжимка 4 смонтирована на штоке гвдроцилиндра 5, кле пальмой головки, расположенной на другом конце корпуса скобы. Корпус 1 скобы посредством кронштейна 6 подвески клепальной головки подвешен к подъемному механизму. Ползун 2 несет на себе стойку с направляющими 7 и с ШарИирно закрепленной на ней поддержкой в 1йдё одноплечего рычага 8, приводимого в движени клийом 9, смонтированным на корпусе гидроцилйндра 10, перемещающегося в направляю щих 7. Профилированный-упор 11 смонтирова на Передней стенке ползуна 2, сверлильная головка 12 -на направляющих 13, расположенных также на ползуне 2.. Скоба соединена с подвеской в виде кронштейна 6 через шарнирную вилку 14 и гиДроцилиндр 15, позволяющие скобе поворот от носительно горизонтальной оси X. На крони1тейне 6 к п6д вёскё шарййрн0 закреплен гидроцилиндр 16, жестко соединенный с вилкой 14 через промежуточный кривошипный элемент 17. Соединение же гидроцилиндра. 16 и кривошипного элемента 17 выполнено шарнирным. Такое конструктивное решение позволяет скобе поворачиваться относительно оси у. - - -;- li. На кронщтейне 6 подвески закреплен фиксирующий дисковый поворотный механизм 18 позволяюшзий Скобе вращаться относительно оси Z и соединяющий скобу с механизмом подъема. Сверлильно-клепальная скоба работает еледующим образом. npf пйМоЩи мь амизма подъема и дискового поворотного механизма 18 и гидроцилиндров 15 и 1б скоба подводится к,рабочей позиции и устанавливается по направле TftWlrfie rofttttero сверления и клепки:-™- Ползун 2 под действием привода, встроенного в корпус скобы (на чертеже не показан) двгокетсй по направляющим корпуса 1 скобы и зажимает соединяемые детали 19 между про лированным упором 11 ползуна 2 и неподвиж ным упором 3. Затем в направлении соединяемых детапей 19 начинает двигаться сверлильная головка 12 от привода (на чертеже не показан) ; по направляющим 13, Сверлом пбД по держкой. По окончании сверления сверлильная голов ка 12 отводится назад, а в просверленное отверстие вставляется заклепка. Корпус гидроцилиндра 10 со смонтированным на нем клином 9 наМйёт Движение вни по направляющим 7 стойки, тем caJvttiH подае одноплечий рычаг 8 поддержки в полость про филированного упора И, поворачивая его отТюсительно оси. Поддержка прижимает закладную головку заклепки к соединяемым деталям 19 и фиксируется клином 9. Стержень заклепки проходит через просверленное отверстие в проем неподвижного упора 3. Гидроцилиндр 5 клепальной головки подает обжимку 4 вперед в проем упора 3 и формует замыкающую головку заклепки, после чего ползун 2 Отходит от склепываемых деталей 19, зажатых в самом начале операций. Далее скобу перемещают к следующей рабочей позиции, и цикл повторяется. Предлагаемая конструкция сверлильноклепальной гидравлической скобы обеспечивает механизацию производства сверлильноклепальных работ в труднодоступных местах пространственных металлоконструкций. Использование сверлильно-клепальной гидравлической скобы дает годовой экономический эффект 14,958 тыс. руб. Формула изобретения 1.Сверлильно-клепальная скоба, содержащая смонтированные на ее корпусе приводную сверлильную головку и расположенную соосно с ней клепальную головку, а также поддержку, отличающаяся тем, что, с целью обеспечения сверления отверстий и клепки с сжатием пакета в труднодоступных местах пространственных металлоконструкций, она снабжена установленным на одном ее конце приводным ползуном и закрепленным на нем по оси клепки профилированным уйсзром, а поддержка выполнена в виде шарийрно закрепленного на ползуне одноплечего рычага и взаимодействующего с ним приводного клина, при этом сверлильная головка расположена на ползуне. 2.Скоба, отличающаяся тем, что, с целью обеспечения поворота скобы в трех взаимно перпендикулярных плоскостях, она снабжена подвеской, выполненной в виде кронштейна с установленным на нем фиксирующим дисковым поворотным механизмом и с шарнирно закрепленными силовыми цилиндрами, шток одного из которых шарнирно соединен с корпусом скобы, а шток другого шарнирно соединен с корпусом скобы через кривошипный элемент. Источники информации, Принять1е во внимание при экспертизе . 1. Авторское свидетельство СССР N 84887, кл. В 21. J 15/38, 1949.,

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

| Клепальная установка | 1981 |

|

SU1016032A1 |

| Ручной клепальный пресс | 1990 |

|

SU1738463A1 |

| Ручной клепальный пресс | 1977 |

|

SU653018A1 |

| Устройство для клепки | 1982 |

|

SU1140881A1 |

| Автомат для сборки тормозных колодок | 1981 |

|

SU979014A1 |

| Ручной клепальный инструмент | 1983 |

|

SU1136880A1 |

| Устройство для клепки клиновидных пакетов | 1978 |

|

SU759194A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

Авторы

Даты

1980-07-05—Публикация

1978-01-25—Подача