Изобретение относится к изготовлению изделий из пластмасс и может быть использовано для удаления облоя с поверхности арматуры изделий, изготовленных из пластмасс, в частности изделий из реактопластов, полученных прямым прессованием,

При изготовлении пластмассовых изделий, имеющих металлическую арматуру, одной из сложных проблем является удаление облоя с наружных участков арматуры, особенно при изготовлении изделий методом прямого прессования. Вайду относительно небольшой толщины облоя удаление его режущими инструментами неизбежно приводит к повреждению поверхности арматуры и особенно ее защитного покрытия.

Кроме того, воздействие режущего инструмента на металлическую арматуру может ослабить прочность и герметичность ее заделки в пластмассовое изделие. Все это приводит к необходимости использования для удаления облоя с арматуры очень сложных, многостадийных, трудоемких процессов.

Известен способ изготовления пластмассовых изделий с металлической арматурой, при котором изделие формуют в пресс-форме с образованием облоя и затем механически удаляют облой путем воздействия на него струи жидкости, например воды или керосина (авт. св. СССР № 514717, кл. В 29 С 37/02, 1975).

Однако этот способ требует энергоемкого и сложного оборудования для создания высокого давления (порядка 200 кгс/см ), сильная струя жидкости может вызывать повреждение изделия

Известен способ изготовления пластмассовых изделий с металлической арматурой, при котором изделие формуют в пресс-форме с образованием и затем механически удаляют облой путем предварительной термической обработки изделий в высококипящей жидкости, охлаждения и последующего отделения облоя после выдерсл С

х|

о

Os Os sQ

го

жки при пониженном давлении (авт. ев, СССР Ns 1070014, кл. В 29 С 37/02, 1982). Однако и этот способ очень сложен и малопроизводителен,

Известен способ изготовления пластмассовых изделий с металлической арматурой, при котором изделие формуют в пресс-форме с образованием облоя и затем механически удаляют облой, согласно которому изделия с арматурой поштучно устанавливают в гнезда поддона так, чтобы арматура выступала наружу, закрывают листом металла; поддон с изделиями погружают в ванну с высококипящей жидкостью (например, глицерином), нагретую на 1-2°С ниже температуры кристаллизации металла покрытия арматуры; выдерживают в ванне 30-80 с; извлекают из ванны и переносят в камеру с температурой - (2-3)°С; обдувают сжатым воздухом при давлении 6-8 атм с частицами льда; высушивают и протирают для удаления влаги и остатков облоя (авт. ев, СССР № 1423407, кл. В 29 С 37-02, 1987). Однако и этот способ очень сложен, трудоемок и малопроизводителен.

Наиболее близким к изобретению является способ изготовления пластмассовых изделий с металлической арматурой, при котором изделие формуют в пресс-форме с образованием облоя и затем механически удаляют облой галтовкой (В.А.Копии и др. Обработка изделий из пластмасс Химия, 1988, стр.99, 106-107)

Однако известный способ обладает рядом недостатков и ограничений. Так, снятие облоя галтовкой достигается при толщине его не более 0,3 мм, что при прямом прессовании обеспечить практически невозможно С другой стороны, при меньших толщинах облоя механическая прочность облоя часто оказывается намного меньше сил адгезии облоя к поверхности арматуры, поэтому облой при обработке разрушается и отрывается от арматуры по частям, мелкими фрагментами. Кроме того, галтовка неприменима при наличии на изделии острых или тонких конструктивных элементов, при наличии на арматуре защитных покрытий, при расположении арматуры в заглубленных участках изделия.

Цель изобретения -упрощение процесса удаления облоя с поверхности арматуры и повышение качества изделий.

Цель достигается тем, что в известном способе изготовления пластмассовых изделий с металлической арматурой, при котором изделие формуют в пресс-форме с образованием облоя на поверхности арматуры и затем облой механически удаляют, облой образуют в виде прилива над арматурой, соединенного с пластмассовой частью изделия посредством утоненных переходных участков, а во время удаления облоя воздействуют на прилив приложением бо- ковой нагрузки или крутящего момента. Предлагаемый способ предусматривает за счет образования утоненных переходных участков резкое ограничение прочности облоя по контуру обрабатываемого участка, а

0 также такое изменение наружной конфигурации облоя, которое облегчает приложение к нему механического воздействия (галтовки, сдвига, удара, крутящего момента и других).

5 Все это позволяет удалить облой с поверхности арматуры с помощью лишь одной простейшей операции, одномоментно, целиком, полностью, без непосредственного контакта обрабатывающего инструмента с

0 арматурой, поэтому без какого бы то ни было повреждения арматуры и ее защитного покрытия.

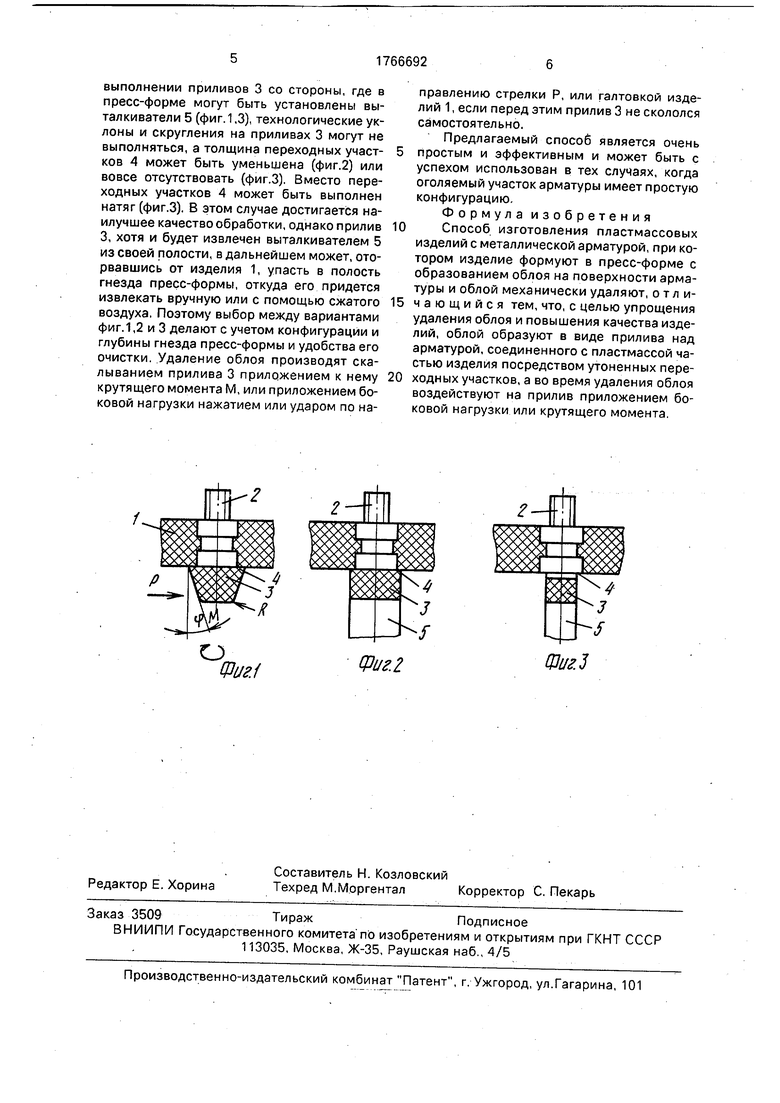

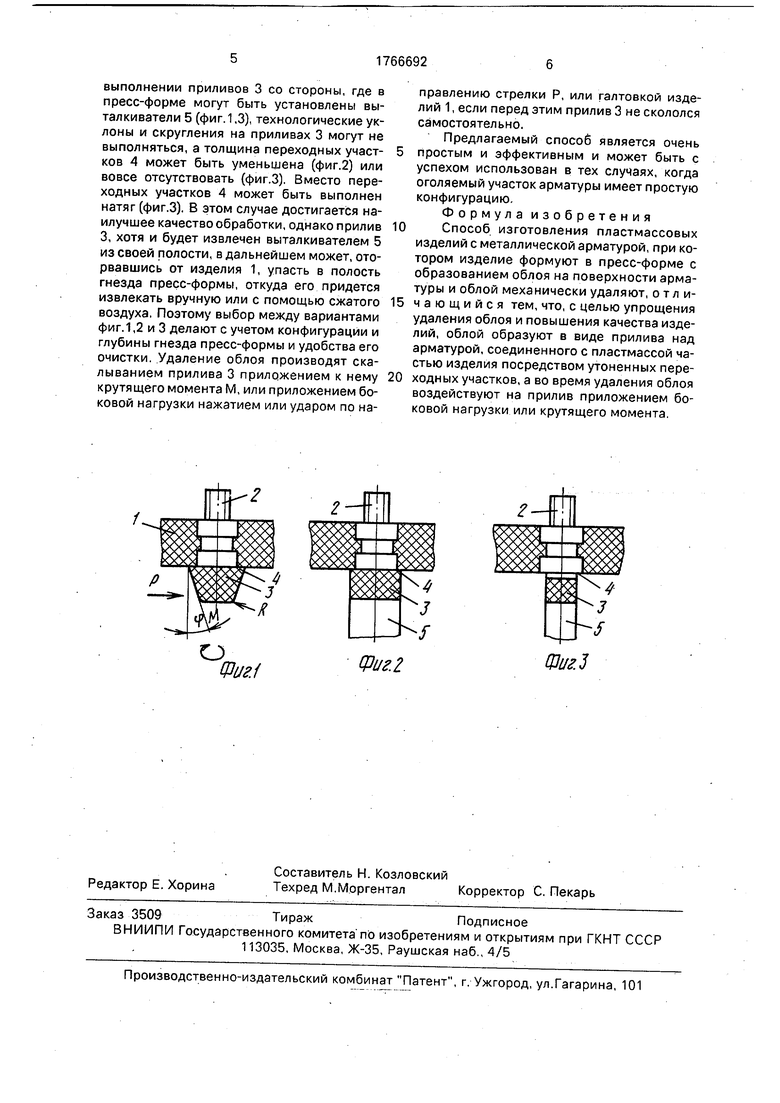

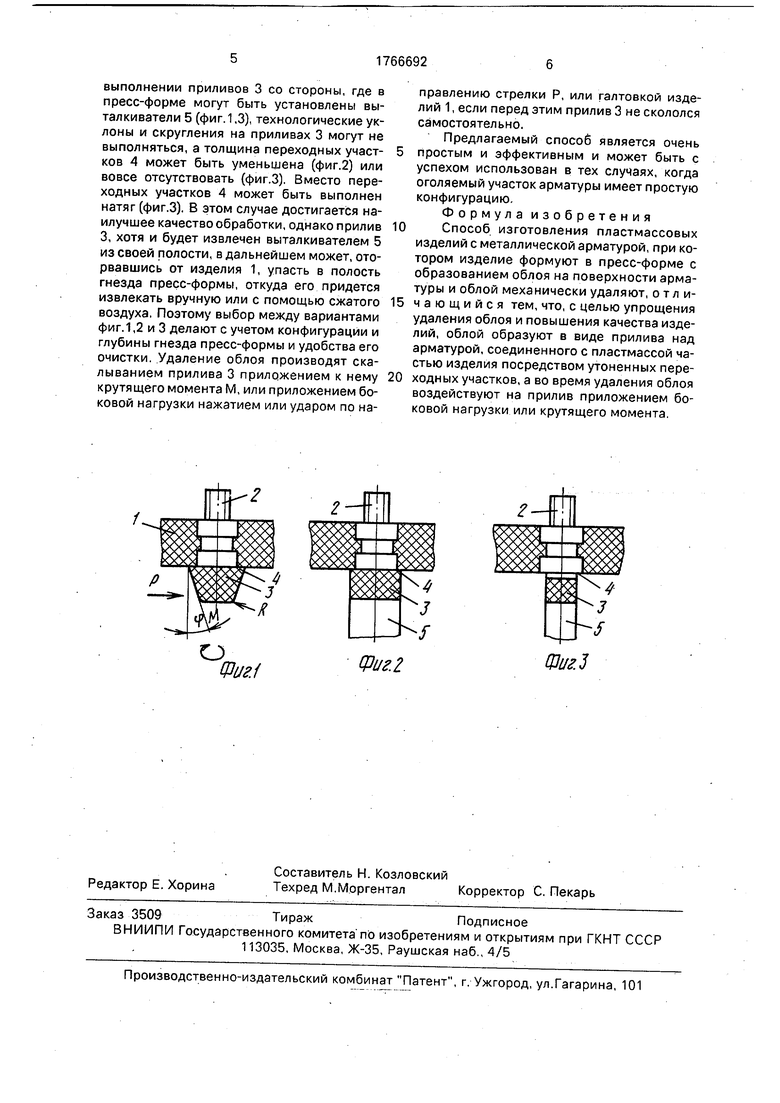

На фиг.1-3 схематически в разрезе показаны фрагменты изделия с арматурой.

5 На фиг.1-3 изображены изделие 1, арматура 2, приливы 3, переходные элементы 4, а также условно изображены выталкиватели 5 пресс-формы (не показана).

Способ изготовления пластмассовых

0 изделий с металлической арматурой осуществляют следующим образом.

В пресс-форме напротив обрабатываемой поверхности арматуры 2 выполняют полость для формирования массивного,

5 механически прочного прилива 3, который мог бы целиком, без своего разрушения отделиться от обрабатываемой поверхности арматуры 2, запрессованной или залитой в изделие 1. Для этого в зависимости от ве0 личины и конфигурации изделия 1 и обрабатываемой поверхности арматуры 2, достижимой точности изготовления пресс- формы, механических и реологических характеристик пластмассы и т.д. толщину

5 прилива 3 выбирают в пределах 2...10 мм и соединяют его с пластмассовой частью изделия 1 переходными участками 4 толщиной до 1 мм. При выполнении приливов 3 со стороны, где выталкиватели 5 в пресс-фор0 ме установить нельзя (фиг.1), после разъема пресс-формы прилив 3 обязательно должен остаться на изделии 1, в противном случае его придется вручную извлекать из полости пресс-формы, что неудобно, трудоемко и

5 опасно. Поэтому кроме достаточной толщины переходных участков 4 боковые поверхности прилива 3 в этом случае должны иметь достаточные технологические уклоны р (не менее 3°), а кромки прилива 3 должны быть скруглены, радиус 0,5 мм минимально. При

выполнении приливов 3 со стороны, где в пресс-форме могут быть установлены выталкиватели 5 (фиг. 1,3), технологические уклоны и скругления на приливах 3 могут не выполняться, а толщина переходных участков 4 может быть уменьшена (фиг.2) или вовсе отсутствовать (фиг.З). Вместо переходных участков 4 может быть выполнен натяг (фиг.З). В этом случае достигается наилучшее качество обработки, однако прилив 3, хотя и будет извлечен выталкивателем 5 из своей полости, в дальнейшем может, оторвавшись от изделия 1, упасть в полость гнезда пресс-формы, откуда его придется извлекать вручную или с помощью сжатого воздуха. Поэтому выбор между вариантами фиг. 1,2 и 3 делают с учетом конфигурации и глубины гнезда пресс-формы и удобства его очистки. Удаление облоя производят скалыванием прилива 3 приложением к нему крутящего момента М, или приложением боковой нагрузки нажатием или ударом по направлению стрелки Р, или галтовкой изделий 1, если перед этим прилив 3 не скололся самостоятельно.

Предлагаемый способ является очень

простым и эффективным и может быть с успехом использован в тех случаях, когда оголяемый участок арматуры имеет простую конфигурацию.

Формула изобретения

Способ изготовления пластмассовых изделий с металлической арматурой, при котором изделие формуют в пресс-форме с образованием облоя на поверхности арматуры и облой механически удаляют, о т л ичающийся тем, что, с целью упрощения удаления облоя и повышения качества изделий, облой образуют в виде прилива над арматурой, соединенного с пластмассой частью изделия посредством утоненных переходных участков, а во время удаления облоя воздействуют на прилив приложением боковой нагрузки или крутящего момента.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2484967C2 |

| "Способ удаления облоя с де-ТАлЕй из ТЕРМОРЕАКТиВНыХ плАСТ-MACC C МЕТАлличЕСКОй АРМАТуРОй | 1979 |

|

SU802048A1 |

| Способ изготовления пластмассовых изделий | 1972 |

|

SU467830A1 |

| Способ удаления облоя с пластмассовых деталей | 1980 |

|

SU906715A1 |

| Способ удаления заусенцев с пластмассовых деталей | 1980 |

|

SU933475A1 |

| Способ удаления облоя с деталей из термореактивных пластмасс с металлической арматурой | 1982 |

|

SU1070014A1 |

| Технологическая оснастка для изготовления резьбовых изделий | 1985 |

|

SU1326442A1 |

| Способ удаления облоя с деталей из термореактивных пластмасс с металлической арматурой | 1972 |

|

SU451536A1 |

| Устройство для удаления облоя с арматуры деталей из полимерных материалов | 1976 |

|

SU729070A1 |

| Устройство для механической обработки пластмассовых изделий | 1981 |

|

SU1024287A1 |

Использование: для удаления облоя с поверхности арматуры пластмассовых изделий. Сущность изобретения: способ изготовления пластмассовых изделий, при котором облой образуют в виде прилива над арматурой, соединенного с пластмассовой частью изделия посредством утоненных переходных участков, а во время удаления облоя воздействуют на него приложением боковой нагрузки или крутящего момента. 3 ил

R

Фиг.1

Фиг.2

Щиг.З

| Способ удаления облоя с деталей из термореактивных пластмасс с металлической арматурой | 1987 |

|

SU1423407A1 |

| Солесос | 1922 |

|

SU29A1 |

| Копии В,А | |||

| и др | |||

| Обработка изделий из пластмасс | |||

| Химия, 1988, с 99 | |||

Авторы

Даты

1992-10-07—Публикация

1990-05-28—Подача