Изобретение относится к керамической промышленности, к производству строительного кирпича и может быть использовано в промышленном и гражданском строительстве.

Известна керамическая масса для изготовления строительного кирпича, 1, включающая следующие компоненты, мас.%: Барханный песок65-75

Глина25-35

Недостатками указанной массы являются относительно низкие показатели прочности готовых изделий.

Наиболее близкой к предлагаемой массе является шихта для изготовления строи- тельного кирпича 2. включающая следующие компоненты, мас.%: Песок барханный с удельной поверхностью 1800-2000 см2/г87-8 8

Глинистая порода10

Шлак фосфорного производства2-3Недостатком указанного состава является невысокая прочность изделий.

Цель изобретения - повышение прочно- сти изделий.

Указанная цель достигается тем, что керамическая масса для изготовления строительного кирпича, включающая глину, барханный песок и фосфорный шлак, содержит гранулированный фосфорный шлак при следующем соотношении компонентов, мас.%:

Глина7-15

Барханный песок45-80

Гранулированный

фосфорный шлак5-48

Для приготовления шихты в качестве сырьевых материалов использовали барханный песок Ассинского месторождения (Джамбулская обл.), глину Дарбазинского месторождения (Чимкентская обл.) и гранулированный фосфорный шлак Ново-Джам- булского фосфорного завода.

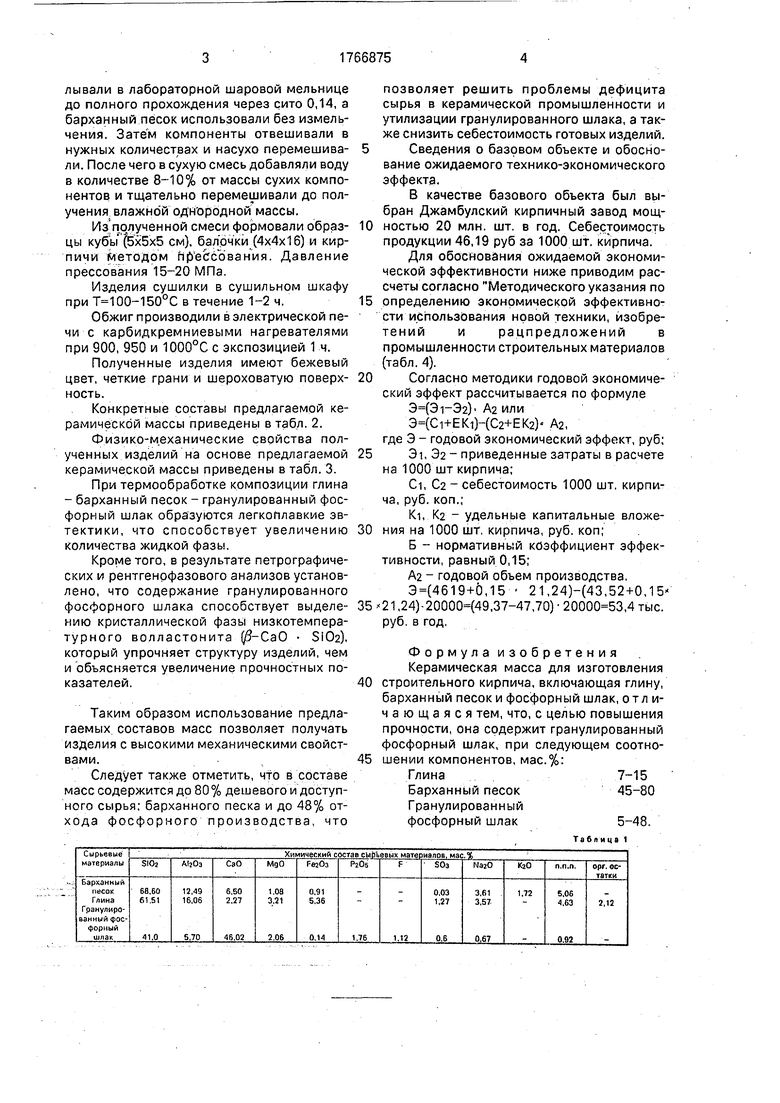

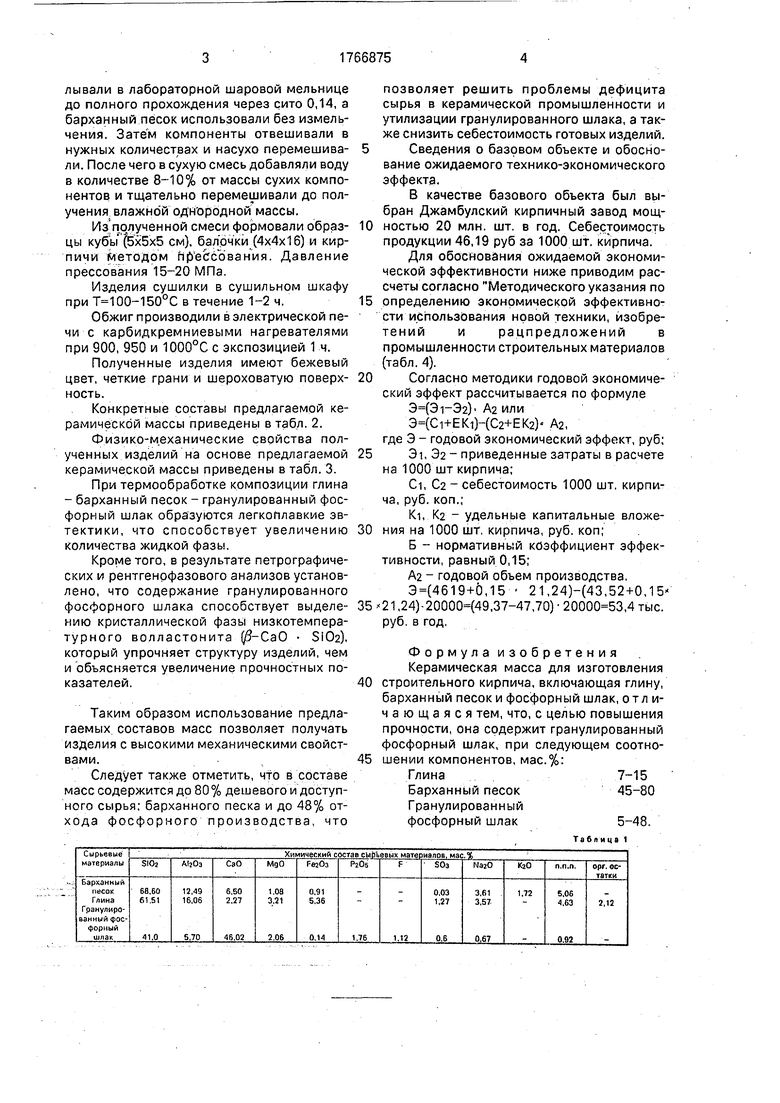

Химические составы сырьевых материалов приведены в табл. 1.

Примеры конкретного выполнения.

Сырьевые материалы сначала высушивали, затем глину и фосфорный шлак разма

Ё

XJ Os О 00 XI

ел

лывали в лабораторной шаровой мельнице до полного прохождения через сито 0,14, а барханный песок использовали без измельчения. Затем компоненты отвешивали в нужных количествах и насухо перемешивали. После чего в сухую смесь добавляли воду в количестве 8-10% от массы сухих компонентов и тщательно перемешивали до получения влажной однородной массы.

Из полученной смеси формовали образцы кубы (5x5x5 см), балочки (4x4x16) и кирпичи методом прессования. Давление прессования 15-20 МПа.

Изделия сушилки в сушильном шкафу при Т 100-150°С в течение 1-2 ч.

Обжиг производили в электрической печи с карбидкремниевыми нагревателями при 900, 950 и 1000°С с экспозицией 1 ч.

Полученные изделия имеют бежевый цвет, четкие грани и шероховатую поверхность.

Конкретные составы предлагаемой керамической массы приведены в табл. 2.

Физико-механические свойства полученных изделий на основе предлагаемой керамической массы приведены в табл. 3.

При термообработке композиции глина - барханный песок - гранулированный фосфорный шлак образуются легкоплавкие эвтектики, что способствует увеличению количества жидкой фазы.

Кроме того, в результате петрографических и рентгенофазового анализов установлено, что содержание гранулированного фосфорного шлака способствует выделению кристаллической фазы низкотемпературного волластонита 5-СаО SiOa), который упрочняет структуру изделий, чем и объясняется увеличение прочностных показателей.

Таким образом использование предлагаемых составов масс позволяет получать изделия с высокими механическими свойствами.

Следует также отметить, что в составе масс содержится до 80% дешевого и доступного сырья; барханного песка и до 48% отхода фосфорного производства, что

позволяет решить проблемы дефицита сырья в керамической промышленности и утилизации гранулированного шлака, а также снизить себестоимость готовых изделий. Сведения о базовом объекте и обоснование ожидаемого технико-экономического эффекта.

В качестве базового объекта был выбран Джамбулский кирпичный завод мощ- ностью 20 млн. шт. в год. Себестоимость продукции 46,19 руб за 1000 шт. кирпича.

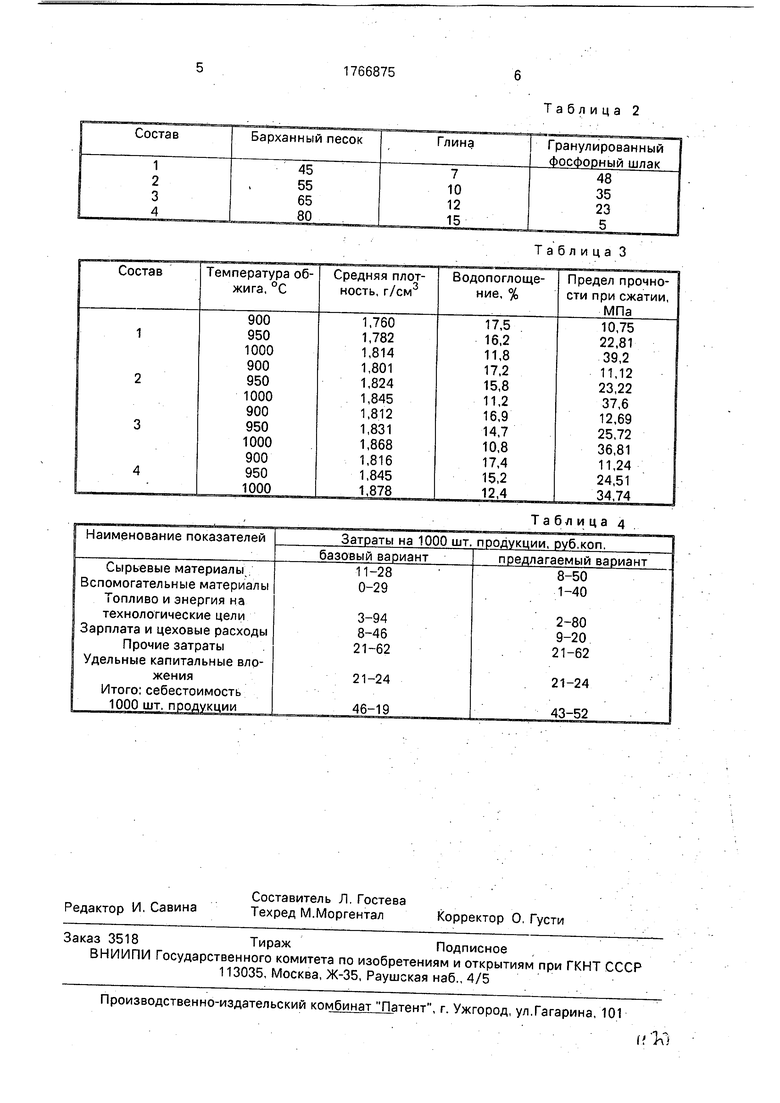

Для обоснования ожидаемой экономической эффективности ниже приводим рас- счеты согласно Методического указания по определению экономической эффективности использования новой техники, изобретений и рацпредложений в промышленности строительных материалов (табл. 4).

Согласно методики годовой экономический эффект рассчитывается по формуле

Э(Э1-Э2)- А2или

3(Cl+EKi)-(C2+EK2) A2, где Э - годовой экономический эффект, руб; Эь Э2 - приведенные затраты в расчете на 1000 шт кирпича;

Ci, C2 - себестоимость 1000 шт, кирпича, руб. коп.;

Ki, К2 - удельные капитальные вложе- ния на 1000 шт. кирпича, руб. коп;

Б - нормативный коэффициент эффективности, равный 0,15;

А2 - годовой объем производства.

Э(4619+0,15 21,24)-(43,52+0,15 21,24)-20000(49,37-47,70) 20000 53,4 тыс. руб. в год.

Формула изобретения Керамическая масса для изготовления строительного кирпича, включающая глину, барханный песок и фосфорный шлак, отл и- чающаяся тем, что, с целью повышения прочности, она содержит гранулированный фосфорный шлак, при следующем соотно- шении компонентов, мас.%:

Глина7-15

Барханный песок45-80

Гранулированный

фосфорный шлак5-48.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 1996 |

|

RU2114086C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| Керамическая масса для изготовления кирпича | 1978 |

|

SU763293A1 |

| Керамическая масса для изготовления строительного кирпича | 1979 |

|

SU872505A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И СМЕСЬ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2214981C2 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2010 |

|

RU2433980C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2009 |

|

RU2397153C1 |

| Масса для изготовления керамических изделий | 1991 |

|

SU1791420A1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2023 |

|

RU2810153C1 |

| Композиционная керамическая смесь | 2017 |

|

RU2668599C1 |

Сущность изобретения: масса содержит, мас.%: глины 7-15; барханный песок 45-80; гранулированный фосфорный шлак 5-48. Характеристики: водопоглощение 10,8-17,5%; предел прочности при сжатии 10,75-39,2 МПа, средняя плотность 1,76- 1,878 г/см3, 4 табл.

Наименование показателей

базовый вариант

Сырьевые материалы

Вспомогательные материалы

Топливо и энергия на

технологические цели

Зарплата и цеховые расходы

Прочие затраты Удельные капитальные вложения

Итого: себестоимость 1000 шт. продукции

Таблица 3

Таблица 4

Затраты на 1000 шт. продукции, руб.коп.

иант

предлагаемый вариант

8-50 1-40

2-80 9-20

21-62

21-24 43-52

| Умарова М | |||

| Ш | |||

| и др | |||

| Кирпич на основе барханного песка | |||

| - Строительные материалы, 1988, №7, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аваков В | |||

| Разработка физико-химических основ технологии строительной керамики с использованием каракумских песков | |||

| Отчет инвентарный № 02820070663, Ашхабад, 1980. | |||

Авторы

Даты

1992-10-07—Публикация

1990-07-19—Подача