Изобретение относится к способу получения некой смеси замещенных цик- логексенов, которые также могут быть использованы для синтеза стабилизаторов полиэтилена высокого давления.

Наиболее близким к изобретению является конденсация /3, у-ненасыщенных спиртов и конъюгированных диенов по методике, описанной в 1, в частности аллило- вого спирта и изопрена при молярном соотношении спирт:диен 5:1, в автоклаве при 230°С в течение 6 ч с получением 38,7% от теории аддукта, кипящего при 91°С/5мм рт.ст.

Полученный аддукт в дальнейшем используется для получения термостабильных смол, хорошо совместимых с алкидами и лаками 2.

Недостатки известного способа - большая продолжительность реакции и низкий выход целевого продукта.

Цель изобретения - улучшение физико- механических свойств стабилизаторов.

Цель достигается способом получения исходного продукта для синтеза стабилизаторов полиэтилена высокого давления взаимодействием диеновых соединений- изопрена, или пиперилена, или смеси фракции Cs пиролиза бензина, содержа ней около 34% смеси изопренэ с пипериле ном или пипериленовои фракции, содержащей около 85,8% пиперилена и 1,4% изопрена, с аллиловым спиртом при температуре 280- 300°С, давлении 50-100 атм, молярном соотношении диеновых и аллилового спирта (10-15):1.

Отличие предлагаемого спосоЬ.з состоит в том, что в качестве диеновых соединений используют соединения, указанные выше, и процесс ведут при температуре 280-300°С, давлении 50-100 атм, молярном соотношении диеновых соединен / и аллилового спирта (10-15):1.

С целью увеличения выхода целевого продукта реакция проводится при температуре 280-300°С, давлении 50-100 атм и мосо

С

xj о о

00

ю о

лярном соотношении диен: аллиловый спирт 10:1. Продолжительность реакции 30-60 мин,

Изобретение иллюстрируется примерами.

Пример1.В автоклав загружают 580 г аллилового спирта и 68 г изопрена(молярное отношение аллилового спирта к изопрену 10:1). Смесь нагревают при 300°С в течение 30 мин. Затем нагрев и вращение автоклава прекращают и охлаждают автоклав и выгружают продукты реакции. Перегонкой выделяют смеси 3(4)-метил- Д3-(Д4 -тетрагидробензиловых спиртов, смесь 3- и 4-метил-1-оксиметилциклогексе- на в количестве 71,8 г составляет 57% от теории на взятый изопрен, т.кип. 178- 186°С, d420 0,9478, гю20 1,4780, мол. м. 126.

П р и м е р 2. 870 г аллилового спирта и 68 г изопрена (молярное соотношение аллилового спирта к изопрену 15:1) нагревают при 280°С в течение 30 мин. Получают 75,6 г продукта, что составляет 60% от теории на взятый изопрен.

Примерз. 580 г аллилового спирта нагревают в автоклаве с 68 г изопрена (10:1) при 280°С в течение 30 мин. Получают 69,3 г продукта, или 55% от теории на взятый изопрен.

П р и м е р 4. 580 г аллилового спирта и 68 г пиперилена (10:1) нагревают при 280°С в течение 30 мин и получают 65,5 г целевого продукта смесь 5(6)-метил- Д3(Д)-тетрагид- робензиловых спиртов), т.кип. 170-180°С, d420 0,9462, по20 1,4774, мол.м. 126, что составляет 52% от теории на взятый пипери- лен.

П р и м е р 5 580 г аллилового спирта и 68 г пиперилена (10:1) нагревают при 300°С в течение 30 мин. Получают перегонкой 68,1 г продукта, что составляет 54% от теории на взятый пиперилен.

П р и м е р 6. 870 г аллилового спирта и 68 г пиперилена (15:1). Смесь продукта нагревают при 280°С в течение 30 мин. Получают перегонкой 71,8 г, что составляет 57% от теории на взятый пиперилен.

П р и м е р 7. 580 г аллилового спирта и 200 г фракции Cs пиролиза бензина смесь 4-х изомеров: 3(5)-метил- Д3-тетрагидробен- зиловый спирт и 4(6)-метил- Д -тетрагидро- бензиловый спирт), содержащей в своем составе 34% изопрена с пипериленом (молярное соотношение аллилового спирта к диенам 10:1), нагревают при 280°С в течение 30 мин. Перегонкой получают 70,6 г целевого продукта.

Выход спирта составляет 56% оттеории на взятые диены (изопрен+пиперилен) фракции Cs пиролиза бензина.

ПримерЗ. 580 г аллилового спирта и

200 г фракции Cs пиролиза бензина, содержащей в своем составе изопрен и пиперилен в количестве 34% (10:1), нагревают при 300°С в течение 30 мин. Перегонкой получают 73,1 г целевого продукта. Выход 4-х изо0 меров спирта составляет 58% от теории на взятые диены Cs (изопрен+пиперилен).

П р и м е р 9. 870 г аллилового спирта и 200 г фракции Cs пиролиза бензина, содержащей в своем составе изопрен и пипери5 лен в количестве 34% (15:1), нагревают при 280°С втечение 30 мин. Перегонкой конденсата получают 76,9г целевого продукта - 4-х изомеров спирта. Выход составляет 61 % от теории на взятые диены Cs (изопрен+пипе0 рилен).

П р и м е р 10. 580 г аллилового спирта и 78 г пипериленовой фракции, содержащей 85,8% пиперилена и 1,4% изопрена, при молярном соотношении 10:1 нагревают при

5 280°С в течение 30 мин. Перегонкой конденсата получают 64,3 г целевого продукта - спирта. Выход спирта составляет 51% от теории на взятый диен (пилерилен).

ПримерП. 580 г аллилового спирта

0 и 78 г пипериленовой фракции при молярном соотношении аллилового спирта к пи- перилену 10:1 нагревают при 300°С в течение 30 мин. Перегонкой конденсата получают 68,1 г целевого продукта -2-хизо5 меров спирта. Выход составляет 54% от теории на взятый диен (пиперилен).

П р и м е р 12. 725 г аллиловогс спирта и 68 г изопрена (молярное отношение аллилового Спирта к изопрену 12,5:1).

0 Смесь нагревают в автоклаве при 290°С в течение 45 мин. При этом давление поднимается до 70 атм. Затем нагрев и вращение автоклава прекращают, охлаждают автоклав и выгружают продукты реакции. Пере5 гонкой выделяют целевой продукт в количестве 74,2 г, что составляет 58,9% от теории на взятый изопрен.

П р и м е р 13. 725 г аллилового спирта и 68 г пиперилена (молярное отношение ал0 лилового спирта к пиперилену 12,5:1) нагревают в автоклаве при 290°С в течение 45 мин, давление поднимается до 70 атм.

Перегоняют полученный конденсат и выделяют целевой продукт в количестве

5 70,5 г, что составляет 56% от теории на взятый пиперилен.

П р и м е р 14. 725 г аллиловогр спирта и 200 г фракции Cs пиролиза бензина, содержащей 34% изопрена с пипериленом (молярное соотношение аллилового спирта

к диенам 12,5:1), нагревают в автоклаве при 290°С в течение 45 мин, давление поднимается до 75 атм. Перегонкой выделяют 69,8 г, или 55,4% от теории на взятые диены (изо- прен+пиперилен) целевого продукта.

П р и м е р 15. 725 г аллилового спирта и 78 г пипериленовой фракции, содержащей 85,8 мас.% пиперилена и 1,4 мас.% изопрена (молярное соотношение аллилового спирта к диенам 12,5:1), нагревают в автоклаве при 290°С в течение 45 мин, давление поднимается до 70 атм.

Перегонкой конденсата выделяют целевой продукт в количестве 67 г (53,2% от теории на взятые в реакцию диены).

Таким образом, осуществление способа в предлагаемых условиях позволяет повысить выход целевых продуктов с 39 до 55- 60% и сократить время реакции с 8-11 ч до 30-60 мин.

Целевые продукты представляют собой смесь двух или четырех изомеров тетрагид- робензиловых спиртов, температура кипения смеси двух изомеров, образовавшихся при конденсации аллилового спирта с изопреном, отличается от таковой продуктов, получаемых при проведении процесса в известных условиях 1.

Смеси получаемых продуктов являются исходным продуктом для синтеза нового стабилизатора полиэтилена высокого и низкого давления.

Состав Фр.Сб пиролиза бензина, %:

2С40,1

Изопрен 134

Пиперилен J

Пентан+амилены64,7

Се углеводороды1,2

Итого:100,0

Состав пипериленовой фракции, мас.%:

Фракции, мас.%:

Изоамилен10,9

Изопрен 1,4 1

Пиперилен 85,8 J87,2%

ЦПД0,3

2 Се + др. углеводороды 1,5

Итого:100,0

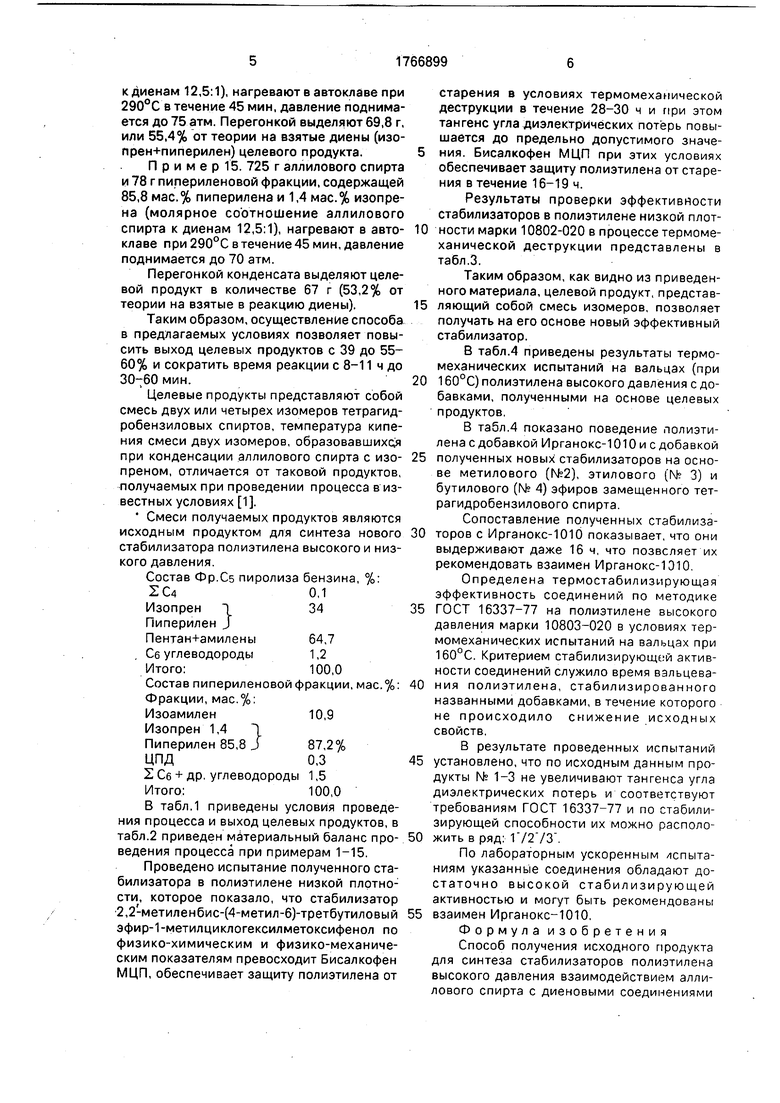

В табл.1 приведены условия проведения процесса и выход целевых продуктов, в табл.2 приведен материальный баланс проведения процесса при примерам 1-15.

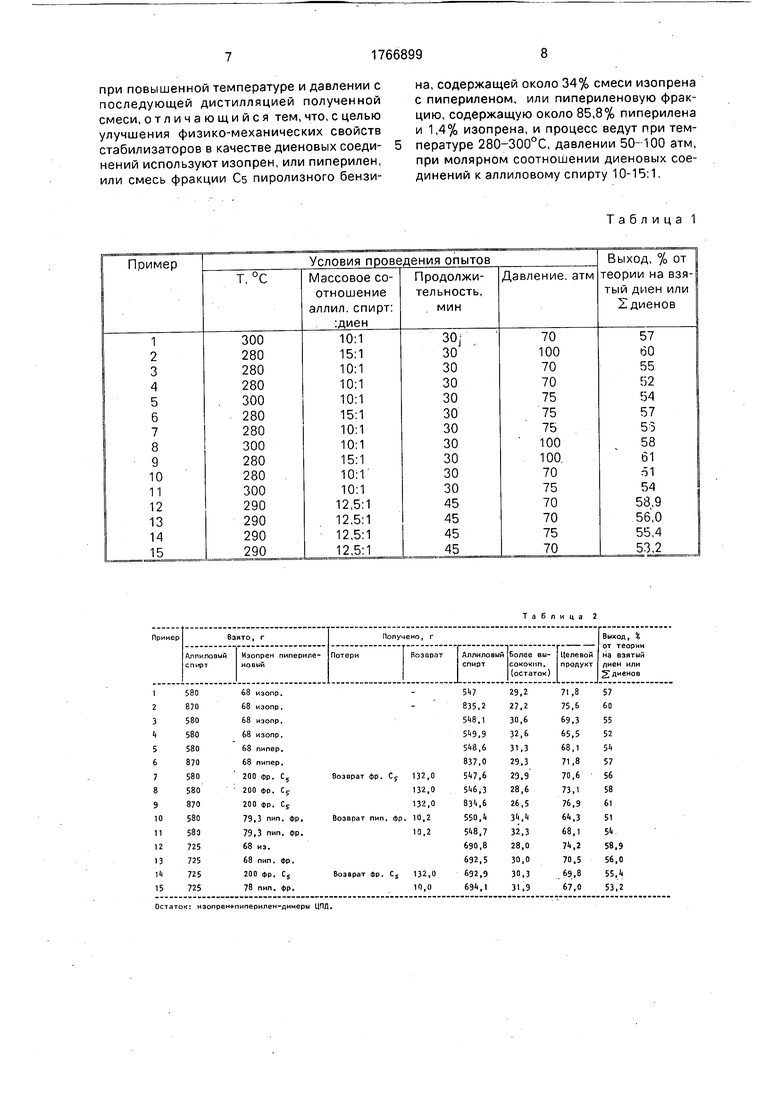

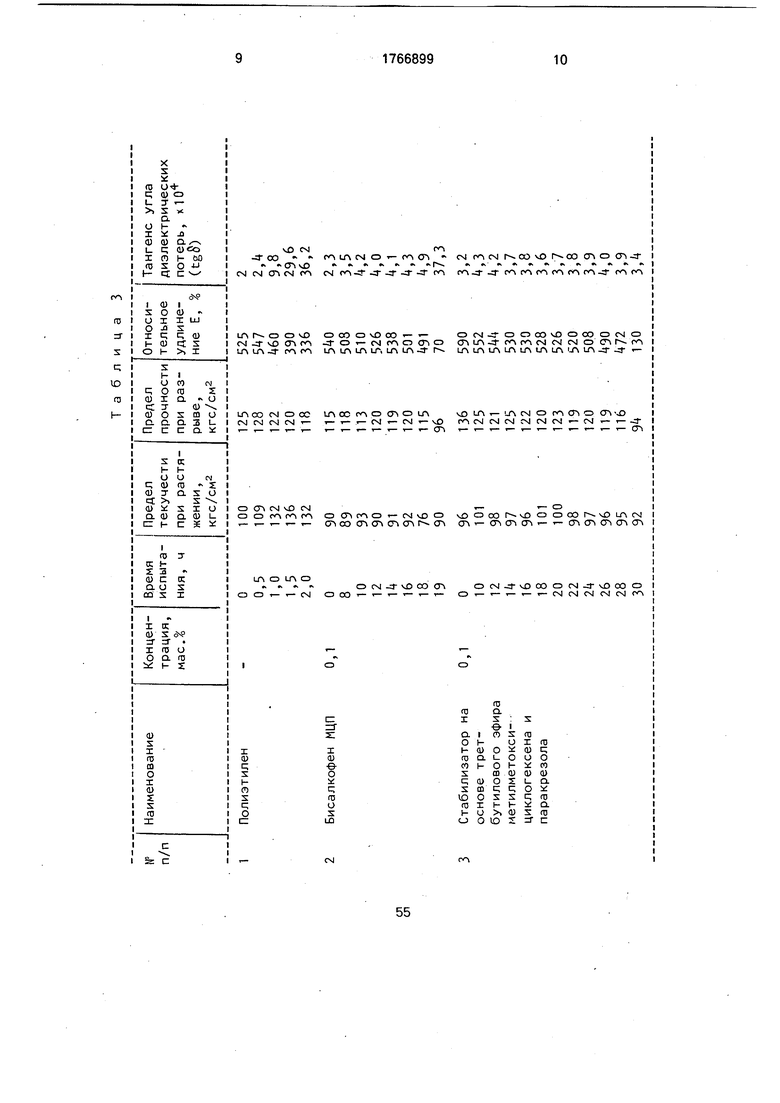

Проведено испытание полученного стабилизатора в полиэтилене низкой плотности, которое показало, что стабилизатор 2,2-метиленбис-(4-метил-6)-третбутиловый эфир-1-метилциклогексилметоксифенол по физико-химическим и физико-механическим показателям превосходит Бисалкофен МЦП, обеспечивает защиту полиэтилена от

старения в условиях термомеханической деструкции в течение 28-30 ч и при этом тангенс угла диэлектрических потерь повышается до предельно допустимого значения. Бисалкофен МЦП при этих условиях обеспечивает защиту полиэтилена от старения в течение 16-19 ч.

Результаты проверки эффективности стабилизаторов в полиэтилене низкой плот0 ности марки 10802-020 в процессе термомеханической деструкции представлены в табл.3.

Таким образом, как видно из приведенного материала, целевой продукт, представ5 ляющий собой смесь изомеров, позволяет получать на его основе новый эффективный стабилизатор.

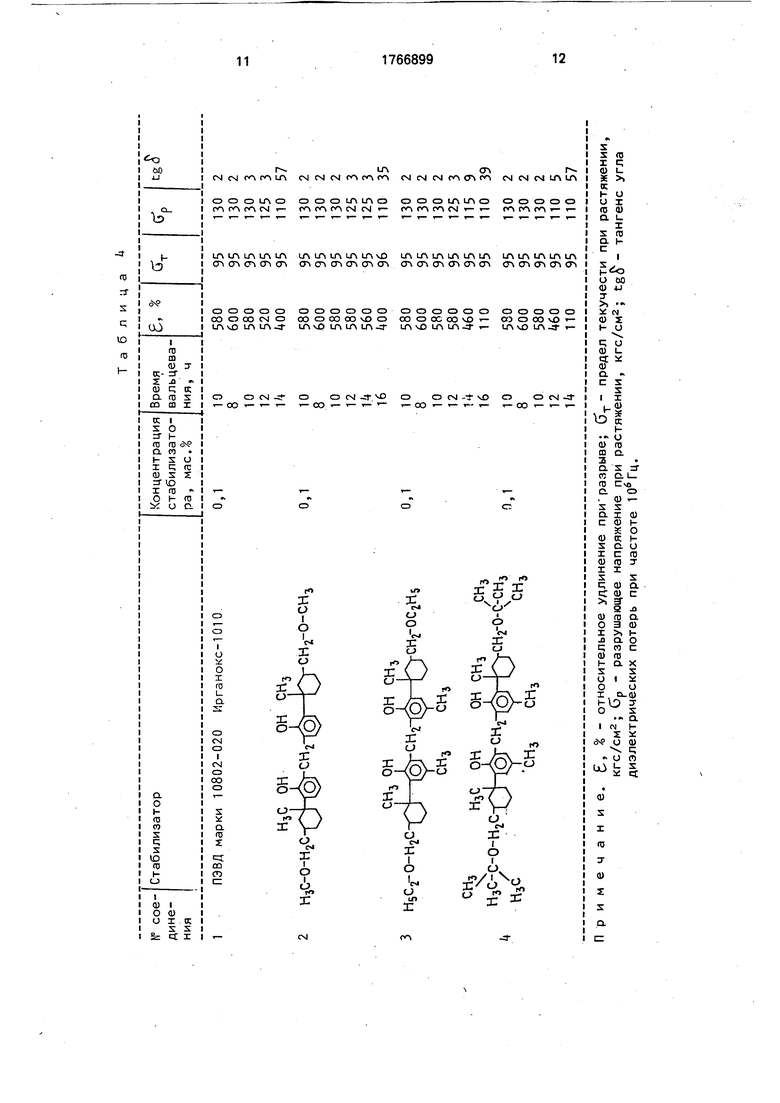

В табл.4 приведены результаты термомеханических испытаний на вальцах (при

0 160°С) полиэтилена высокого давления с добавками, полученными на основе целевых продуктов.

В табл.4 показано поведение полиэтилена с добавкой Ирганокс-1010и с добавкой

5 полученных новых стабилизаторов на основе метилового (№2), этилового (N 3) и бутилового (№ 4) эфиров замещенного тет- рагидробензилового спирта.

Сопоставление полученных стабилиза0 торов с Ирганокс-1010 показывает, что они выдерживают даже 16ч, что позволяет их рекомендовать взаимен Ирганокс-1010.

Определена термостабилизирующая эффективность соединений по методике

5 ГОСТ 16337-77 на полиэтилене высокого давления марки 10803-020 в условиях термомеханических испытаний на вальцах при 160°С. Критерием стабилизирующей активности соединений служило время взльцева0 ния полиэтилена, стабилизированного названными добавками, в течение которого не происходило снижение исходных свойств.

В результате проведенных испытаний

5 установлено, что по исходным данным продукты N°. 1-3 не увеличивают тангенса угла диэлектрических потерь и соответствуют требованиям ГОСТ 16337-77 и по стабилизирующей способности их можно располо0 жить в ряд: Г/273.

По лабораторным ускоренным испытаниям указанные соединения обладают достаточно высокой стабилизирующей активностью и могут быть рекомендованы

5 взаимен Ирганокс-1010,

Формула изобретения Способ получения исходного продукта для синтеза стабилизаторов полиэтилена высокого давления взаимодействием аллилового спирта с диеновыми соединениями

при повышенной температуре и давлении с последующей дистилляцией полученной смеси, отличающийся тем, что, с целью улучшения физико-механических свойств стабилизаторов в качестве диеновых соединений используют изопрен, или пиперилен, или смесь фракции Cs пиролизного бензина, содержащей около 34% смеси изопрена с пипериленом, или пипериленовую фракцию, содержащую около 85,8% пиперилена и 1,4% изопрена, и процесс ведут при температуре 280-300°С, давлении 50-100 атм, при молярном соотношении диеновых соединений к аллиловому спирту 10-15:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1992 |

|

RU2024551C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ИЗОПРЕНА (ВАРИАНТЫ) | 2018 |

|

RU2686461C1 |

| Способ получения катализатора гидрирования пиперилена | 1989 |

|

SU1719054A1 |

| Эпоксидный заливочный компаунд | 1991 |

|

SU1817137A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СВЕТЛОЙ СООЛИГОПИПЕРИЛЕНОВОЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 2011 |

|

RU2473569C1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Способ получения циклопентена и метилциклопентена | 1975 |

|

SU591446A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1990 |

|

RU2034857C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ИЗОПРЕНА | 1985 |

|

SU1274255A1 |

Использование: в синтезе стабилизаторов полиэтилена высокого давления, Сущность: получение продукта на основе смеси изомеров оксиметилциклогексена и их ме- тильных произоводных с т.кип. 173-186°С, d420 0,9478, пр201,4780, мол.м. 126 Реагент 1: изопрен, или пиперилен, или смесь фракции Cs пиролизного бензина, содержащей около 34% смеси изопрена с пипериленом, или пипериленовая фракция, содержащая около 85,8% пиперилена и 1,4% изопрена. Реагент 2: аллиловый спирт. Условия: температура 280-300°С, давление реакции 50- 100 атм, молярное соотношение реагентов 1 и 2, равное (10-15):1. 4 табл.

580 870 580 580 580 870 580 580 870 580 580 725 725 725 725

68 изопр. 68 изопр. 68 изопр. 68 кзолр. 68 пипер. 68 пипер. 200 фр. С5 200 фр. Су 200 фр, Cj 79,3 пип. фр. 79,3 пип. Фр. 68 из. 68 пип, Фр, 200 фр. С5 78 пип. фр.

Возврат фр. Сг 132,0 132,0 132,0

Возврат пип. фр. 10,2 10,2

Возврат фр, Cs

132,0 10,0

Остаток: изопрен+пиперилен-димеры ЦПД,

Таблица 1

Таблица 2

32,0 32,0 32,0

0,2 0,2

32,0 0,0

835,2

51(8,1

51)9,9

548,6

837,0

51(7,6

546,3

834,6

550,4

51(8.7

690,8

692,5

692,9

6941

29,2 27,2 30,6 32,6 З ,3 29.3 29,9 28,6 26,5 34,4 32.3 28,0 30,0 30,3 31,9

71,8 75,6 69,3 65,5 68,1 71,8 70,6 73,1 76,9 64,3 68,1 742 70.5 69,8 67,0

57

60

55

52

54

57

56

58

61

51

54

58,9

56,0

53,2

1Полиэтилен

2 Бисалкофен МЦП

ел ел

Стабилизатор на основе трет- бутилового эфира метилметокси- циклогексена и паракрезола

0,1

0.1

О

0,5

1,0

1,5 2,0

О

8

10

12

14

16

18

19

О

10

12

14

16

18

20

22

24

26

28

30

100 109 132 136 132

90 89 93 90 91 92 76 90

96

101

98

97

96

101

100

98

97

96

95

92

125 128 122 120 118

115 118 113 120 119 120 115 96

136 125 121 125 122 120 123 119 120

119 116 94

525 547 460 390 336

540 508 510 526 538 501 491 70

590 552 544 530 530 528 526 520 508 490 472 130

2

2,4

9,8

29,6

36,2

2,3 3,5

4,2 4,0 4,1 4,3 4,9 37,3

3,2

М 4,2 3,7 3,8 3,6 3,7 3,8 3,9 4,0 3,9 3,4

О

-J

О)

о

00 «О

со

Примечание. Ј, % - относительное удлинение при разрыве; - предел текучести при растяжении,

кгс/см2; 5р - разрушающее напряжение при растяжении, кгс/см2; tg$ - тангенс угла

диэлектрических потерь при частоте 10 Гц.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА | 2008 |

|

RU2352606C1 |

| Нефтяная топка для комнатных печей | 1923 |

|

SU568A1 |

| Приспособление для пересылки пчелиных маток | 1925 |

|

SU1939A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЛЕЧЕНИЯ ХИМИЧЕСКОГО ОЖОГА ПИЩЕВОДА И ЖЕЛУДКА В ЭКСПЕРИМЕНТЕ | 2014 |

|

RU2557136C1 |

| Прибор на велосипеде для точения | 1920 |

|

SU526A1 |

| Станок для изготовления деревянных ниточных катушек | 1925 |

|

SU1948A1 |

Авторы

Даты

1992-10-07—Публикация

1989-01-30—Подача