Изобретение относится к области получения пленкообразующего на основе пиперилена и может быть использовано в нефтехимической промышленности, а пленкообразующее может быть применено в лакокрасочной промышленности.

Известен способ получения пленкообразующего на основе пиперилена путем олигомеризации пипериленсодержащей смеси в присутствии в качестве катализатора-тетрахлорида титана, - вводимого с олигопипериленом при молярном соотношении тетрахлорид титана : олигопиперилен = 1 : 1 - -1 : 500.

Недостатками этого способа являются:

высокая чувствительность инициатора к влаге и другим примесям, что требует дополнительной очистки шихты;

высокая скорость реакции, затрудняющая управление процессом;

низкая стойкость к старению получаемого полимера.

Наиболее близким аналогом к предлагаемому способу по своей технической сущности является способ получения олигомеров пиперилена олигомеризацией пиперилена при 70-140оС и давлении 4,5-5,5 атм в смешанном растворителе, состоящем из толуола и 4-метилнонатриена-1,5,7 в присутствии катализатора - тетрахлорида титана.

Недостатком этого способа является недостаточно высокая термостабильность, стойкость к старению, а также стойкость к УФ-облучению полученных полимеров.

Предлагаемый способ отличается от известных способов получения олигомеров пиперилена тем, что при полимеризации пиперилена в присутствии эфирата хлористого алюминия и добавки в среде углеводородного растворителя в качестве добавки используют легкокипящую фракцию с т. кип. от 150 до 250оС, отбираемую из последнего реактора процесса диспропорционирования канифоли, проводимого в присутствии водяного пара, причем отбор проводят при избыточном давлении 0,005-0,015 МПа.

Добавка-модификатор, участвуя в процессе полимеризации, входит в полимерную цепь и придает образуемому олигомеру новые свойства.

Кроме того, терпеновые углеводороды, содержащиеся в легкокипящей фракции, сополимеризуясь с пипериленом, несколько снижают скорость процесса, что позволяет эффективно отводить тепло, выделяемое при полимеризации и надежнее управлять процессом.

Способ получения олигомеров пиперилена полимеризацией пиперилена осуществляется следующим образом.

Пиперилен-ректификат или пипериленсодержащую фракцию смешивают с углеводородным растворителем (нефрасом, уайт-спиритом, толуолом, ксилолом и др. ) до содержания пиперилена в шихте 50-60 мас.%, осушают и направляют на полимеризацию. Дополнительно в шихту могут вводить 5-10 мас.% изоамиленов. Полимеризацию проводят в одном или двух реакторах с подачей шихты в первый реактор. При необходимости осуществляют циркуляцию продуктов реакции. Катализатор - эфират хлористого алюминия - вводят в толуольном растворе в количестве, необходимом для поддержания температуры олигомеризации 50-115оС.

Модификатор, который является также сомономером, представляет собой смесь терпеновых углеводородов. Это - фракция углеводородов, отбираемая в процессе диспропорционирования живичной канифоли из последнего реактора в количестве 3-8% от основного продукта. Температура кипения компонентов фракции при перегонке с водяным паром лежит в пределах 150-250оС.

Модификатор подают в первый реактор в количестве 0,5-5% от массы пиперилена путем введения в шихту или непосредственно в реактор.

При повышении содержания легкокипящей фракции диспропорционирования канифоли в шихте свыше 5 мас.% наблюдается появление в полимерной пленке включений структурированного каучука.

При содержании легкокипящей фракции ниже 0,5% ее влияние на олигомеризацию практически не проявляется.

Полимеризацию проводят в течение 0,2-1,5 ч при 100-125оС.

Полученные таким образом олигомеры пиперилена обладают, по сравнению с известными, повышенной термостабильностью, стойкостью к старению и УФ-облучению.

Сущность способа иллюстрируется следующими примерами.

П р и м е р 1 (контрольный). В реакционный сосуд, снабженный обратным холодильником, термометром, капельной воронкой и мешалкой, при 20оС загружают 100 мл пипериленовой фракции, 100 мл уайт-спирита и включают перемешивание.

Технический пиперилен имел следующий состав, мас.%: С4 0,07 Изопентан 0,16 Изоамилен 0,48 н-Амилен 0,33 Изопрен 0,79 Метилциклобутен 0,48 Пиперилен 92,87 ЦПД 0,16 С3 0,3 Влага 0,02

К шихте в течение 10-25 мин прикапывают 10%-ный раствор комплекса AlCl3˙ДФО (ДФО - дифениленоксид) в количестве 10 мл (1,3 мас.% к пиперилену). Температура реакционной смеси при этом постепенно поднимается до 115оС. После того, как при прибавлении катализатора дальнейшего разогрева в реакторе не происходит, прекращают подачу катализатора. Перемешивание продолжают еще 5-10 мин. Затем раствор полимера обрабатывают окисью пропилена.

Характеристика полученного полимера:

Содержание

нелетучих сое-

динений 42,5 мас.%;

Условная вяз-

кость по ВЗ-4 15,7 ч;

Ненасыщен-

ность 0,0070 моль/г полимера; Цвет по иодомет-

рической шкале 150.

П р и м е р 2. Условия аналогичны примеру 1. Шихта состояла из 100 мл пипериленовой фракции (состав в примере 1), 85 мл уайт-спирита, 0,4 мл легкокипящей фракции диспропорционированной канифоли (0,5% от массы пиперилена). Расход катализатора AlCl3 ˙ДФО в толуоле 15 мл 10%-ного раствора (1,85 мас.% к пиперилену). Максимальная температура полимеризации 102оС.

Свойства полимера Содержание нелетучих сое-

динений 46,5% Условная вяз-

кость по ВЗ-4 14,8 с Ненасыщен-

ность 0,0081 моль/г полимера Цвет по иодомет-

рической шкале 140

П р и м е р 3. Условия аналогичны примеру 1. Шихта состояла из 100 мл пипериленовой фракции, 50 мл уайт-спирита, 22 мл легкокипящей фракции диспропорционирования канифоли (2,7 мас.% к пиперилену). Расход катализатора AlCl3˙ДФО в толуоле 14 мл 10%-ного раствора (1,82 мас.% к пиперилену).

Максимальная температура полимеризации 75оС.

Свойства полимера

Содержание

нелетучих сое-

динений 58 мас.%

Условная вяз-

кость по ВЗ-4 28 с

Ненасыщен-

ность 0,008 моль/г полимера

Цвет по иодомет-

рической шкале 135.

П р и м е р 4. Условия аналогичны примеру 1. Шихта состояла из 100 мл пипериленовой фракции, 60 мл уайт-спирита, 4 мл легкокипящей фракции диспропорционирования канифоли (5% от массы пиперилена). Расход катализатора AlCl3˙ДФО 13 мл 10%-ного раствора в толуоле (2,69 мас.% к пиперилену).

Максимальная температура полимеризации 87оС.

Свойства полимера:

Содержание

нелетучих 56%

Условная вяз-

кость по ВЗ-4 30 с

Ненасыщен-

ность 0,078 моль/г полимера

Цвет по иодомет-

рической шкале 135

П р и м е р 5 (ближайший аналог). В реактор с мешалкой и рубашкой подают шихту, содержащую 100 г пипериленовой фракции состава, мас.%: Пиперилен 64,0 Изопрен 8,0 Амилены 24,0 ЦПД 2,0 Углеводороды С6 карбонильные (в пересчете на ацетон) 0,10 Вода 0,02

Растворитель - 60 г, состоящий из 40 г толуола и 20 г 4-метиленонатриена-1,5,7. В полученную шихту вводят 0,8 г TiCl4 (концентрация TiCl4 в массе составляет 0,5%).

Реакцию олигомеризации проводят при 110оС давлении 5,0 атм в течение 2 ч. По окончании реакции при температуре 50-60оС и остаточном давлении 20-30 мм рт. ст. отгоняется 50,7 г растворителя, который возвращается в рецикл. Полученный олигомер в количестве 109,3 г обрабатывают при 60оС окисью пропилена при мольном соотношении окись пропилена: TiCl4 = 4,0 : 1, затем добавляют растворитель уайт-спирит или нефрас в количестве 30% и получают готовый продукт.

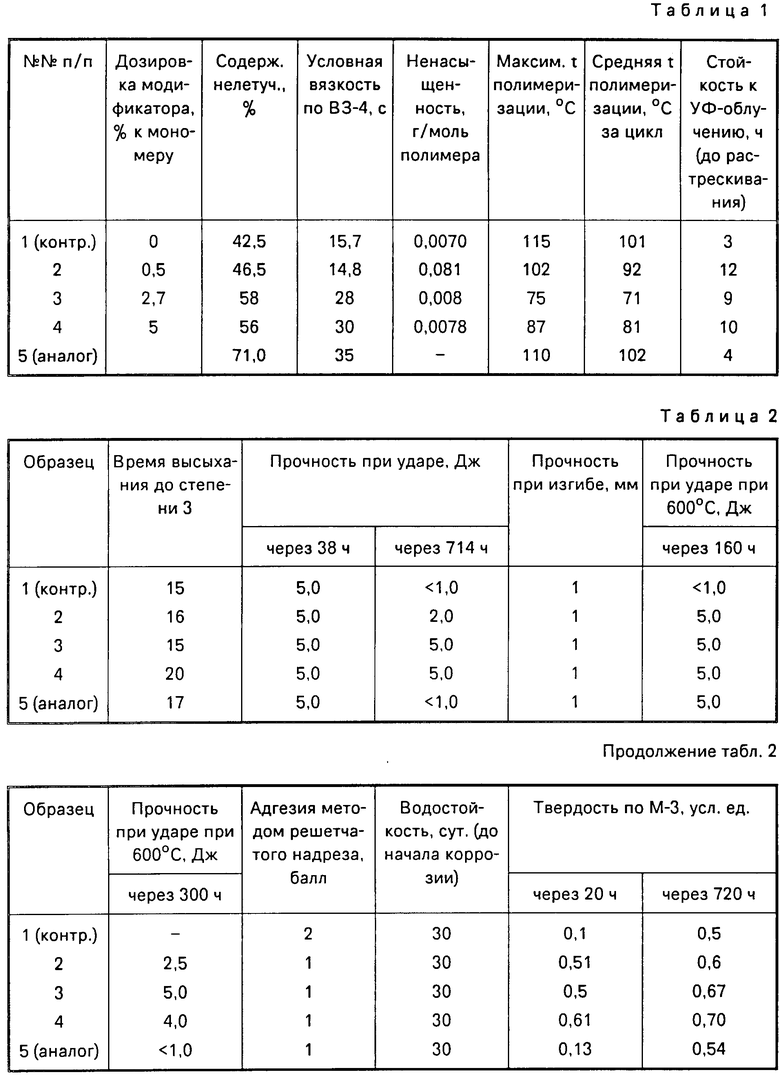

Свойства полимеров представлены в табл. 1.

На основе олигомеров были получены лакокрасочные композиции следующего состава:

Раствор олигомера пиперилена 62% Окись цинка 37% Сиккатив 1%

При испытании красок в течение 2 мес. пожелтения не наблюдалось.

Свойства красок приведены в табл. 2.

Таким образом, краски, полученные на основе образцов пиперилена, модифицированного легкокипящей фракцией диспропорционирования канифоли, обладают более высокой стойкостью к старению и УФ-облучению, термостойкостью. Это позволяет использовать полученный полимер для приготовления высококачественных красок с хорошими прочностными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1990 |

|

RU2034857C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1997 |

|

RU2135442C1 |

| Способ получения (со)олигомеров пиперилена | 1988 |

|

SU1692989A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ИЗОПРЕНА | 1994 |

|

RU2092497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА | 1998 |

|

RU2141973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОПИПЕРИЛЕНА | 1992 |

|

RU2044742C1 |

| Способ получения олигомеров пиперилена | 1988 |

|

SU1666466A1 |

| Способ получения пленкообразующего на основе пиперилена | 1981 |

|

SU1065433A1 |

| Способ получения пленкообразующего | 1987 |

|

SU1509362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОПРЕНОВОГО КАУЧУКА | 1999 |

|

RU2193570C2 |

Использование: получение пленкообразующего на основе пиперилена. Сущность изобретения: способ получения олигомеров пиперилена осуществляют полимеризацией пипериленсодержащих смесей в присутствии катализатора - эфирата хлористого алюминия - и добавок в среде углеводородного растворителя. В качестве добавки используют 0,5 - 5,0 мас.% в расчете на пиперилен фракции терпеновых углеводородов с т.кип. 150 - 250°С. Эту фракцию отбирают из последнего реактора процесса диспропорционирования живичной канифоли, осуществляемого в присутствии водяного пара и при избыточном давлении 0,005 - 0,015 МПа. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПИПЕРИЛЕНА полимеризацией пипериленсодержащих смесей в присутствии катализатора и добавки в среде углеводородного растворителя, отличающийся тем, что в качестве катализатора используют эфират хлористого алюминия, в качестве добавки используют 0,5 - 5 мас.% в расчете на пиперилен фракции терпеновых углеводородов с температурой кипения 150-250oС, которую отбирают из последнего реактора процесса диспропорционирования живичной канифоли, осуществляемого в присутствии водяного пара и при избыточном давлении 0,005 - 0,015 МПа.

| Способ получения олигомеров пиперилена | 1988 |

|

SU1666466A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-12-15—Публикация

1992-03-03—Подача