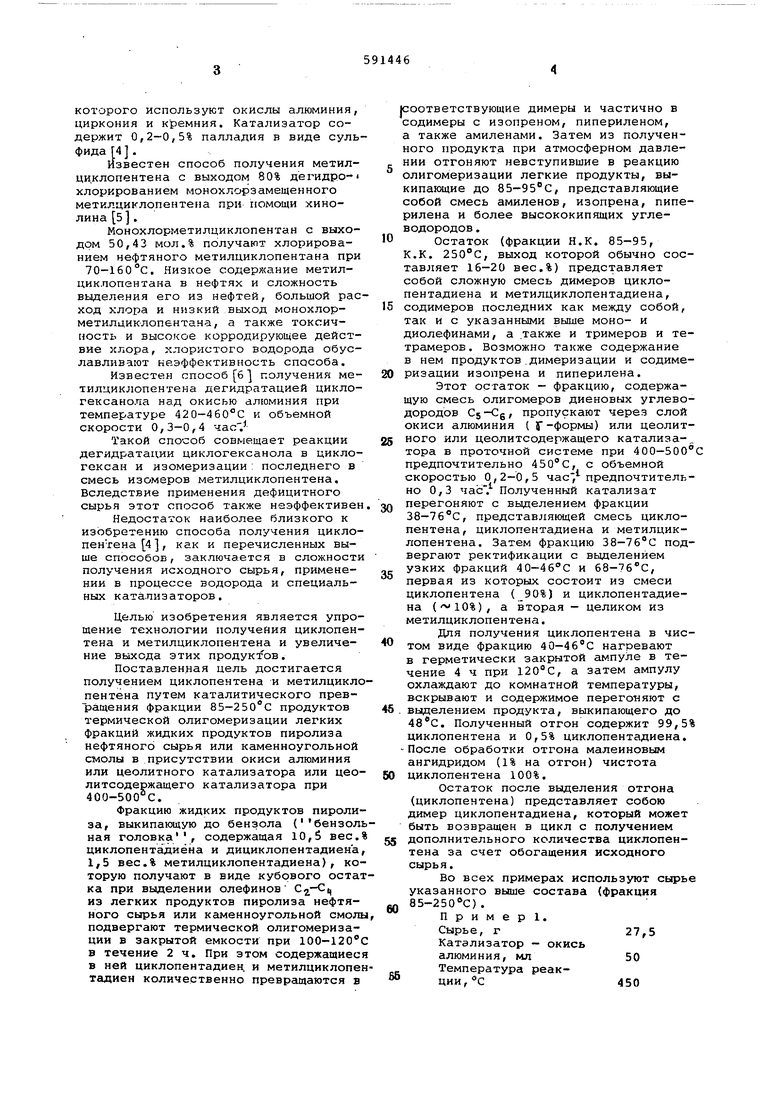

которого используют окислы алюминия, циркония и кремния. Катализатор содержит 0,2-0,5% палладия в виде суль фида Г4 . Известен способ получения метилци.клопентена с выходом 80% дёгидро- хлорированием монохлорзамещенного метилциклопентена при помощи хинолина 5. Монохлорметилциклопентан с выходом 50,43 мол.% получают хлорированием нефтяного метилциклопентана при 70-1б . Низкое содержание метилциклопентана в нефтях и сложность выделения его из нёфтей, большой рас ход хлора и низкий выход монохлорметилциклопентана, а также токсичность и высокое корродирующее действие хлора, хлористого водорода обуславливают неэффективность способа. Известен способ 6 получения метилциклопентена дегидратацией циклогексанола над окисью алюминия при температуре 420-4бО С и объемной скорости 0, 3-0, 4 час . Такой способ совмещает реакции дегидратации циклогексанола в циклогексан и изомеризации : последнего в смесь изомеров метилциклопентена. Вследствие применения дефицитного сырья этот способ также неэффективен Недостаток наиболее близкого к изобретению способа получения циклопенгена 4, как и перечисленных выше способов, заключается в сложности получения исходного сырья, применении в процессе водорода и специальных катализаторов. Целью изобретения является упрощение технологии получения циклопен тена и метилциклопентена и увеличение выхода этих продуктов. Поставленная цель достигается получением циклопентена и метилцикл пентена путем каталитического прев ращения фракции 85-250 С продуктов термической олигомеризации легких фракций жидких продуктов пиролиза нефтяного сырья или каменноугольной смолы в присутствии окиси алюминия или цеолитного катализатора или цео литсодержащего катализатора при 400-500 С. Фракцию жидких продуктов пироли за, выкипающую до бензола (бензол ная головка , содержащая 10,5 вес. циклопентадиёна и дициклопентадиена 1,5 вес.% метилциклопентадиена), ко торую получают в виде кубового оста ка при выделении олефинов из легких продуктов пиролиза нефтяного сырья или каменноугольной смол подвергают термической олигомеризации в закрытой емкости при 100-120 в течение 2ч. При этом содержащиес в ней циклопе и та диен, и метилциклопе тадиен количественно превращаются в соответствующие димеры и частично в содимеры с изопреном, пипериленом, а также амиленами. Затем из полученного продукта при атмосферном давлении отгоняют невступившие в реакцию олигомеризации легкие продукты, выкипающие до 85-95 С, представляющие собой смесь амиленов, изопрена, пиперилена и более высококипящих углеводородов . Остаток (фракции Н.К. 85-95, К.К. 250°С, выход которой обычно составляет 16-20 вес.%) представляет собой сложную смесь димеров циклопентадиёна и метилциклопентадиена, содимеров последних как между собой, так и с указанными выше моно- и диолефинами, а .также и тримеров и тетрамеров. Возможно также содержание в нем продуктов.димеризации и содимеризации изопрена и пиперилена. Этот остаток - фракцию, содержащую смесь олигомеров диеновых углеводородов Cj-Cgf пропускают через слой окиси алюминия ( If-формы) или цеолитного или цеолитсодержащего катализа-, тора в проточной системе при 400-500°С предпочтительно 450°С, с объемной скоростью 0,2-0,5 час -предпочтительно 0,3 час. Полученный катализат перегоняют с выделением фракции 38-76 с, представляющей смесь циклопентена, циклопентадиёна и метилциклопентена. Затем фракцию 38-76°С подвергают ректификации с выделением узких фракций 40-46С и 68-76С, первая из которых состоит из смеси циклопентена ( 90%) и циклопентадиёна (), а вторая - целиком из метилциклопентена. Для получения циклопентена в чистом виде фракцию 40-46°С нагревают в герметически закрытой ампуле в течение 4 ч при , а затем ампулу охлаждают до комнатной температуры, вскрывают и содержимое перегоняют с выделением продукта, выкипающего до . Полученный отгон содержит 99,5% циклопентена и 0,5% циклопентадиёна. После обработки отгона малеиновым ангидридом (1% на отгон) чистота циклопентена 100%. Остаток после выделения отгона (циклопентена) представляет собою димер циклопентадиёна, который может быть возвращен в цикл с получением дополнительного количества циклопентена за счет обогащения исходного сырья. Во всех примерах используют сырье указанного выше состава (Фракция 85-250 С) . Пример 1. Сырье, г Катализатор - окись алюминия, мл Температура реакции, «с

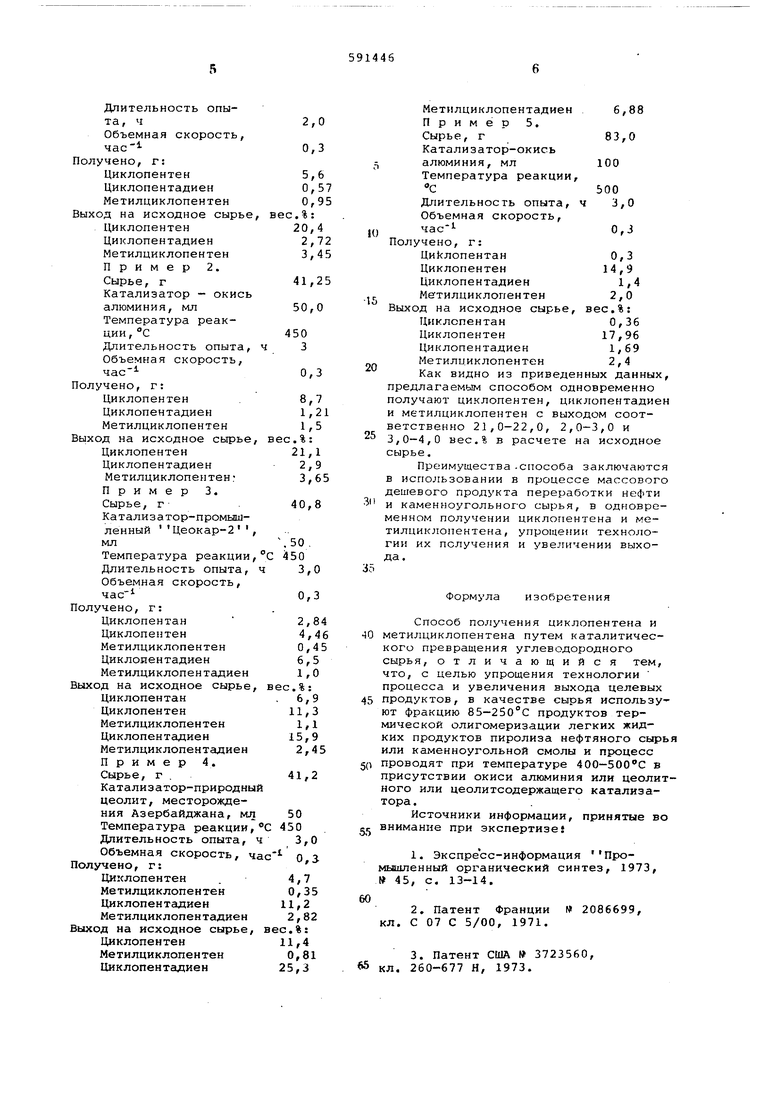

Длительность опы2,0 та, ч

Объемная скорость, час 0,3 олучено, г:

5,6

Циклопентен

0,57

Циклопентадиен

0,95

Метилциклопентен

ыход на исходное сырье, вес.%: Диклопентен20,4 Циклопентадиен2,72 Метилциклопентен3,45 Пример 2. Сырье, г41,25 Катализатор - окись алюминия, мл50,0 Температура реакции , °С450 Длительность опыта, ч3 Объемная скорость, ,3

олучено, г:

Циклопентен8,7

Циклопентадиен1,21

Метилциклопентен1,5

ыход на исходное сьфье, вес.%:

Циклопентен21,1

Циклопентадиен2,9

Метилциклопентанг3,65 Пример 3.

Сырье, г40,8 Катализатор-промышленный Цеокар-2,

Температура реакции,С 450

Длительность опыта, ч3,0 Объемная скорость,

,3

олучено, г:

Циклопентан 2,84

Циклопентен4,46

Метилциклопентен0,45

Циклоиентадиен6,5

Метилциклопентадиен1,0

ыход на исходное сырье, вес.%: Циклопентан. 6,9 Циклопентен11/3 Метилциклопентен1,1 Циклопентадиен15,9 Метилциклопентадиен2,45 Пример 4. Сырье, г .41,2 Катализатор-природный цеолит, месторождения Азербайджана, мл50 Температура реакции,С 450 Длительность опыта, ч3,0 Объемная скорость, час о 3олучено, г:

Циклопентен .4,7

Метилциклопентен0,35

Циклопентадиен11,2

Метилциклопентадиен2,82

ыход на исходное сырье, вес.%:

ЦиклопентенIlf4

Метилциклопентен0,81

Циклопентадиен25,3

Метилциклопентадиен 6,88 Пример 5. Сырье, г83,0

Катализатор-окись алюминия, мл 100 Температура реакции, С500

Длительность опыта, ч 3,0 Объемная скорость, ,3

Получено, г:

Циkлoпeнтaн0,3

Циклопентен14,9

Циклопентадиен1,4

Метилциклопентен 2,0 Выход на исходное сырье, вес.%: Циклопентан0,36

Циклопентен17,96

Циклопентадиен 1,69 Метилциклопентен 2,4 Как видно из приведенных данных предлагаемым способом одновременно получают Циклопентен, Циклопентадие и Метилциклопентен с выходом соответственно 21,0-22,0, 2,0-3,0 и 3,0-4,0 вес.% в расчете на исходное сырье.

Преимущества -способа заключаютс в использовании в процессе массовог дешевого продукта переработки нефти и каменноугольного сырья, в одновременном получении циклопентена и метилциклопентена, упрощении технологии их получения и увеличении выхода.

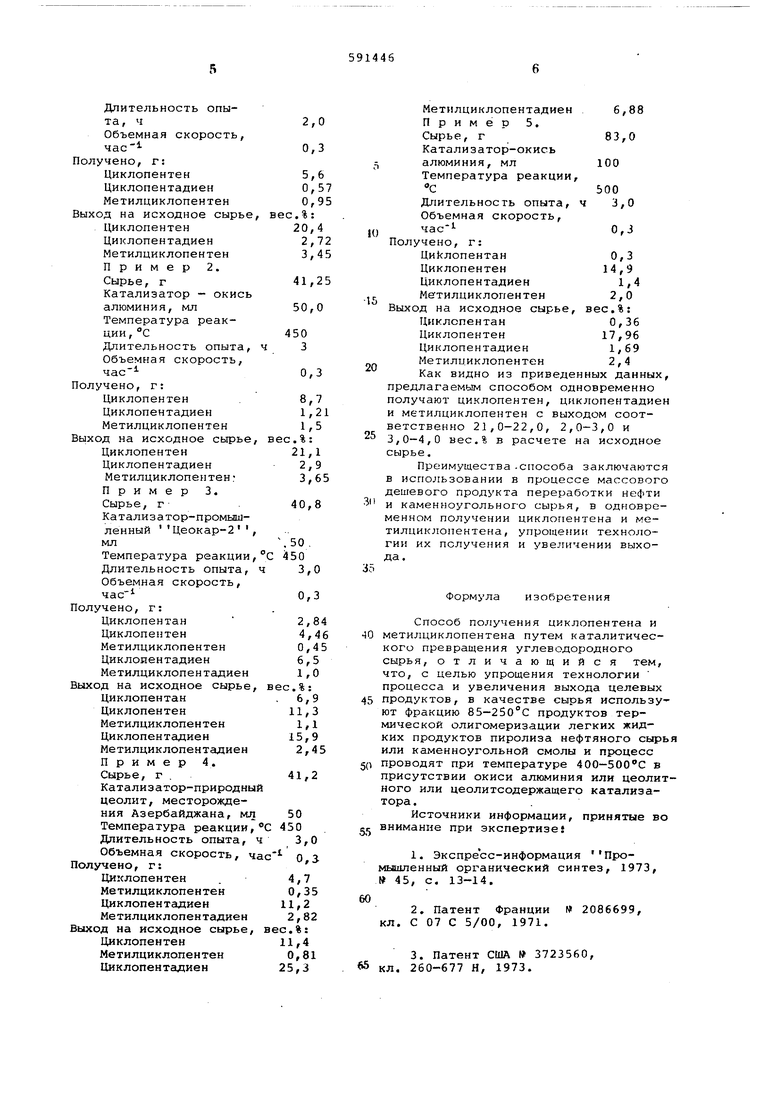

Формула изобретения

Способ получения циклопентена и

метилциклопентена путем каталитического превращения углеводородного сырья, отличающийся тем, что, с целью упрощения технологии процесса и увеличения выхода целевых

продуктов, в качестве сырья используют фракцию 85-250°С продуктов термической олигомеризации легких жидких продуктов пиролиза нефтяного сырья или каменноугольной смолы и процесс

проводят при температуре 400-500 С в присутствии окиси алюминия или цеолитного или цеолитсодержащего катализатора .

Источники информации, принятые во

внимание при экспертизе

1.Экспресс-информация Проышленный органический синтез, 1973, 45, с. 13-14.

2.Патент Франции № 2086699,

кл. С 07 С 5/00, 1971.

3.Патент США № 3723560, кл. 260-677 Н, 1973.

4.Авторское свидетельство СССРАзербайджанский химический журнал, 422716, кл. С 07 С 13/12, 1974.1964, 2, с. 15.

5.Марданов М.Л. ДР. Хлорирование метилциклопентена и дегидрохло-6. Авторское свидетельство СССР рирование монохлорметилциклопентанаг5 350775, кл. С 07 С 1/20, 1972,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклопентадиена или метилциклопентадиена | 1983 |

|

SU1109371A1 |

| Способ получения метилциклопентадиена | 1975 |

|

SU653247A1 |

| Способ получения алкилциклопентанонов | 1978 |

|

SU721399A1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии иерархического цеолита H-Ymmm | 2020 |

|

RU2735666C1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии мезопористого алюмосиликатного катализатора ASM | 2020 |

|

RU2759627C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1998 |

|

RU2140427C1 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения изомеров метилциклопентена | 1976 |

|

SU695997A1 |

| Способ получения 3-метилциклопентена | 1979 |

|

SU910571A1 |

| Способ получения олигомеров изопентенов | 2022 |

|

RU2783680C1 |

Авторы

Даты

1978-02-05—Публикация

1975-03-31—Подача