(54) СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНОВОГО ЛАТЕКСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлоропренового латекса | 1980 |

|

SU960195A1 |

| Способ получения хлорпренового латекса | 1982 |

|

SU1070139A1 |

| Способ получения хлоропренакрилатного латекса | 1990 |

|

SU1766931A1 |

| Способ получения полихлоропренового латекса | 1982 |

|

SU1087532A1 |

| Способ получения полихлоропренового латекса | 1982 |

|

SU1065434A1 |

| Способ получения пероксидатных сополимеров | 1983 |

|

SU1098941A1 |

| Способ получения хлоропренового латекса | 1967 |

|

SU478512A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1031968A1 |

| Способ получения хлоропренового каучука | 1981 |

|

SU1010071A1 |

| Состав для отделки натуральных кож | 1982 |

|

SU1076458A1 |

Изобретение относится к полимерной химии, в частности к получению хлоропренового латекса, применяемого в резинотехнической промышленности для изготовления .маканых изделий .

Известен способ получения хлоропренового латекса сополимеризацией хлоропрена с дихлорбутадиеном и метакриловой кислотой в водной эмульсии найрит Л-МАК-ДХБ- .

Указанный латекс используют в качестве пленкообразователей в овчинномеховой промышленности и не пригоден для изготовления маканых изделий, так как при ионном отложении образуется рыхлый гель, что приводит к растрескиванию пленок.

Недостатком этого латекса является также низкая концентрация (40%) сухого вещества и большое содержание эмульгатора (,4 - 5%) . .

Наиболее близким по технической сущности и достигаемому результату является способ получения хлоропре нового латекса водно-эмульсионной сополимеризацией хлоропрена и метакриловой кислоты с применением эмульгаторов, радикальных инициаторов и стабилизаторов 23Однако изюестный латекс-наирит Л-МАК-5 - водная дисперсия сополимера хлоропрена с метакриловой кист лотой, регулированный дипроксидом, отличается клеющими свойствами, а также образует гели и пленки, прочность и эластичность которых недостаточно высоки вследствие низкой молекулярной массы полимера.

Целью изобретения является улучшение геле- и пленкообразующих свойств латекса и физико-механических показателей пленок на его основе. Эта цель достигается тем, что

5 согласно способу получения хлоропренового латекса водно-эмульсионной сополимеризацией хлоропрена и метакриловой кислоты с применением эмульгаторов, радикальных инициаторов,

20 регуляторов и стабилизаторов, процесс сополимеризации проводит в присутствии 0,25 - 1,5 мае.ч. на сумму сомономеров олеиновой кислоты.

Олеиновая кислота своими карбок25 сидными группами взаимодействует с карбоксильнь ш группами полимера, а углеводородными - с хлоропреновыми звеньями, макромолекулы,вследствие чегхэ происходит усиление аутогезии

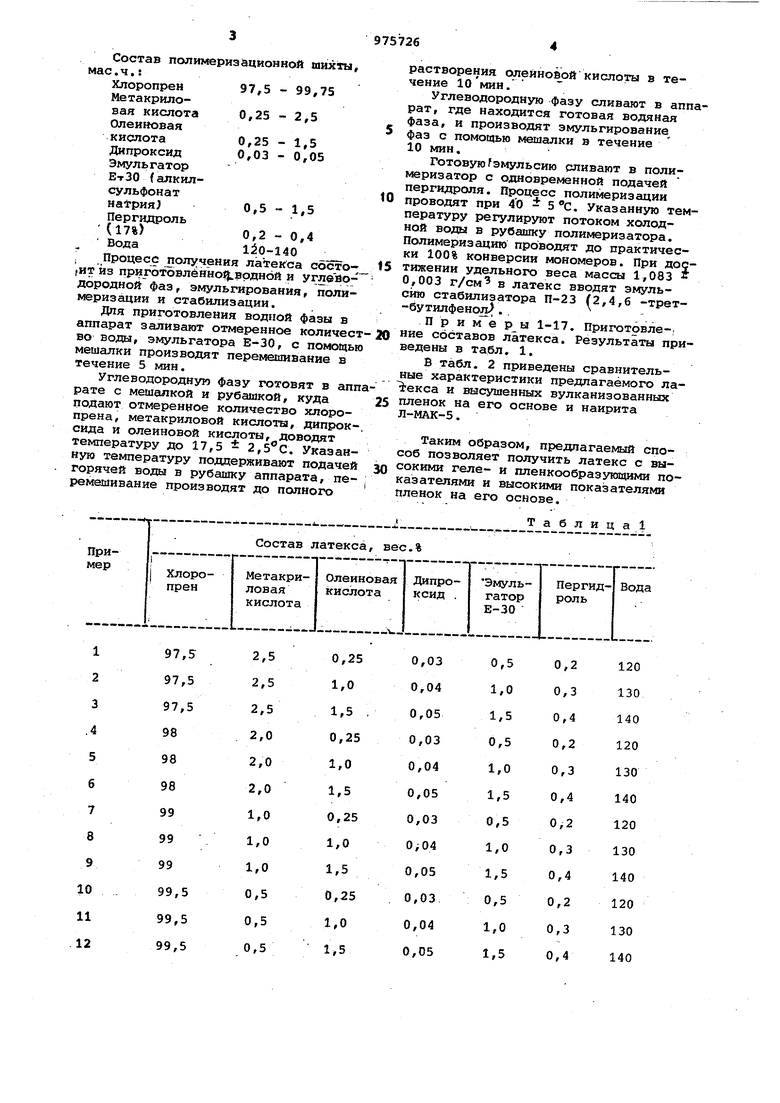

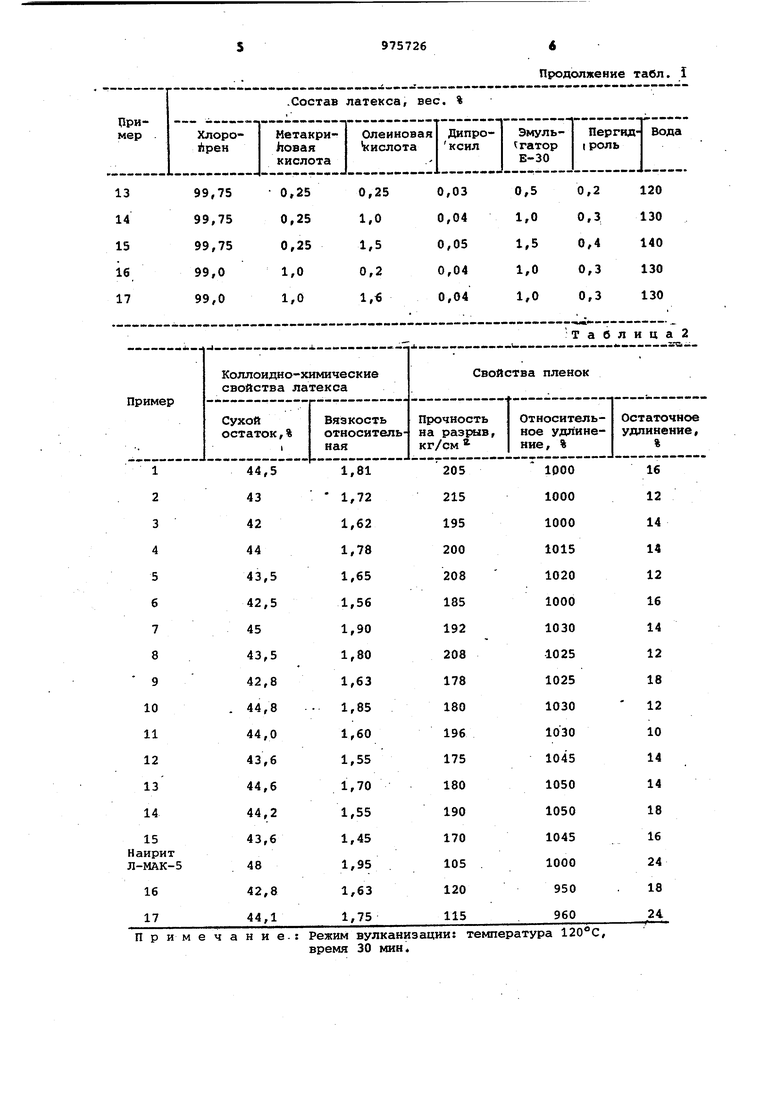

30 (самослипания) полимера. Состав полимериззционной шихт мае.ч,: 97,5 - 99,75 Хлоропрен Метакрило0,25 - 2,5 вая кислота Олеиновая 0,25 - 1,5 кислота 0,03 - 0,05 Дипроксид Эмульгатор ЕтЗО fалкилсульфонат0,5 1,5 HatpHHj Пергидроль (17%) 0,2 - 0,4 1 0-140 . Процесс толучения латекса сост ,ит из пригбтовлёйно врдной и углеа дородной фаз, эмульгирования, пол игеризации и стабилизации. Для приготовления водной фазы аппарат заливают отмеренное колич во воды, эмульгатора Е-30, с помо мешалки производят перемешивание течение 5 мин. Углеводородную фазу готовят в рате с мешалкой и рубашкой, куда подают отмеренное количество хлор прена, метакриловой кислоты, дипр сида и олеиновой кислоты, доводят температуру до 17,5 2,. Указ ную температуру поддерживают пода горячей воды в рубашку аппарата, ремешиванне производят до полного растворения олейнобой кислоты в течение 10мин. Углеводородную фазу сливают в аппарат, где находится готовая водяная фаза, и производят эмульгирование фаз с помощью мешалки в течение 10 мин. Готовуюfэмульсию сливают в полимеризатор с одновременной подачей пергидроля. Процесс полимеризации проводят при 40 - 5 С. Указанную температуру регулируют потоком холодной воды в рубашку полимеризатора. Полимеризацию проводят до практически 100% конверсии мономеров. При достижении удельного веса массы 1,083 0,003 г/см в латекс вводят эмульсию стабилизатора П-23 (2,4,6 -трет-бутилфенол)., Примеры 1-17. Приготрвле-; ние составов латекса. Результаты приведены в табл. 1. В табл. 2 приведены сравнительные характеристики предлагаемого латекса и высушенных вулканизованных пленок на его основе и наирита Л-МАК-5. Таким образом, предлагаемый способ позволяет получить латекс с высокими геле- и пленкообразующими показателями и высокими показателями пленок на его основе. ,Таблица Приме ч н и е-: Режим вулканизации: время 30 мим

Продолжение табл. I температура 120°С,

Формула изобретения

Способ получения хлоропренового латекса водно-эмульсионной сополимеризацией хлсфопрена и метакриловой кислоты с применением эмульгаторов, радикальных инициаторов, регуляторов и стабилизаторов, отличающийся тем, что, с целью улучшения геле- « пленкообразуюи их свойств латекса и физико-механических показателей пленок на его основе, процесс сополимеризации проводят в присутствии 0,25 - 1,5 мае.ч. на сумму сомономеров олеиновой кислоты.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-23—Публикация

1981-06-22—Подача