Изобретение относится к способам пиролиза углеводородного сырья и может быть использовано в химической и нефтехимической отраслях промышленности.

Цель изобретения - снижение коксоот- ложений и экономических затрат.

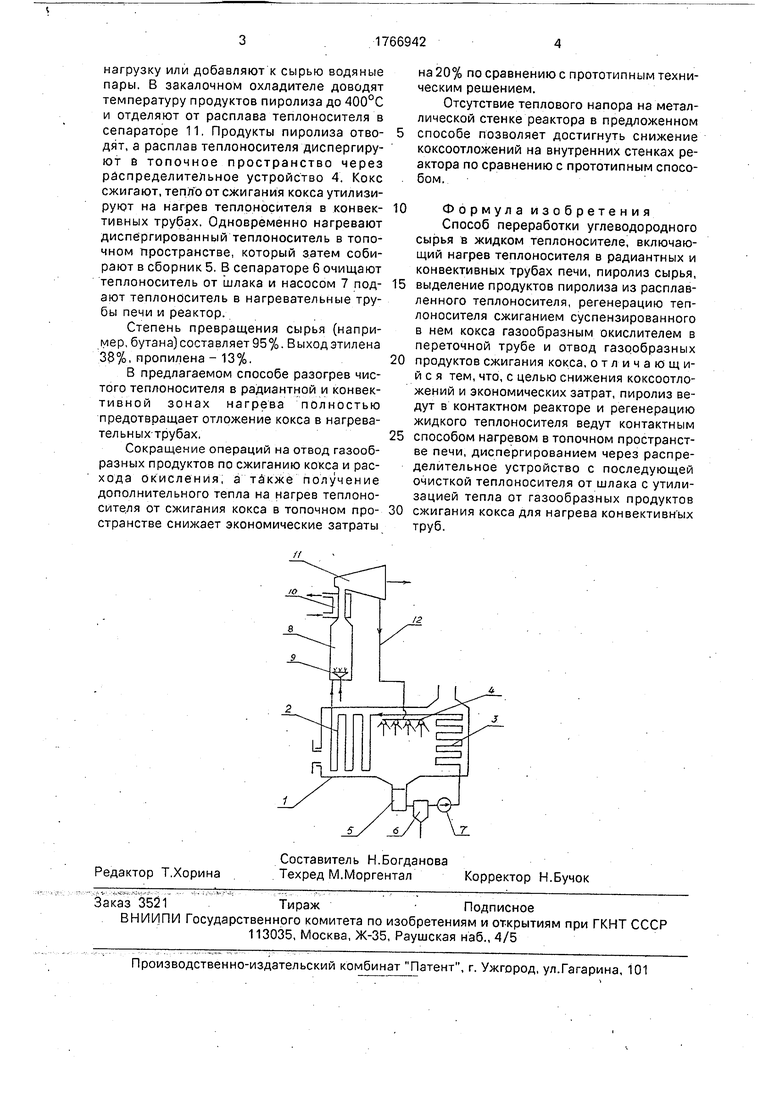

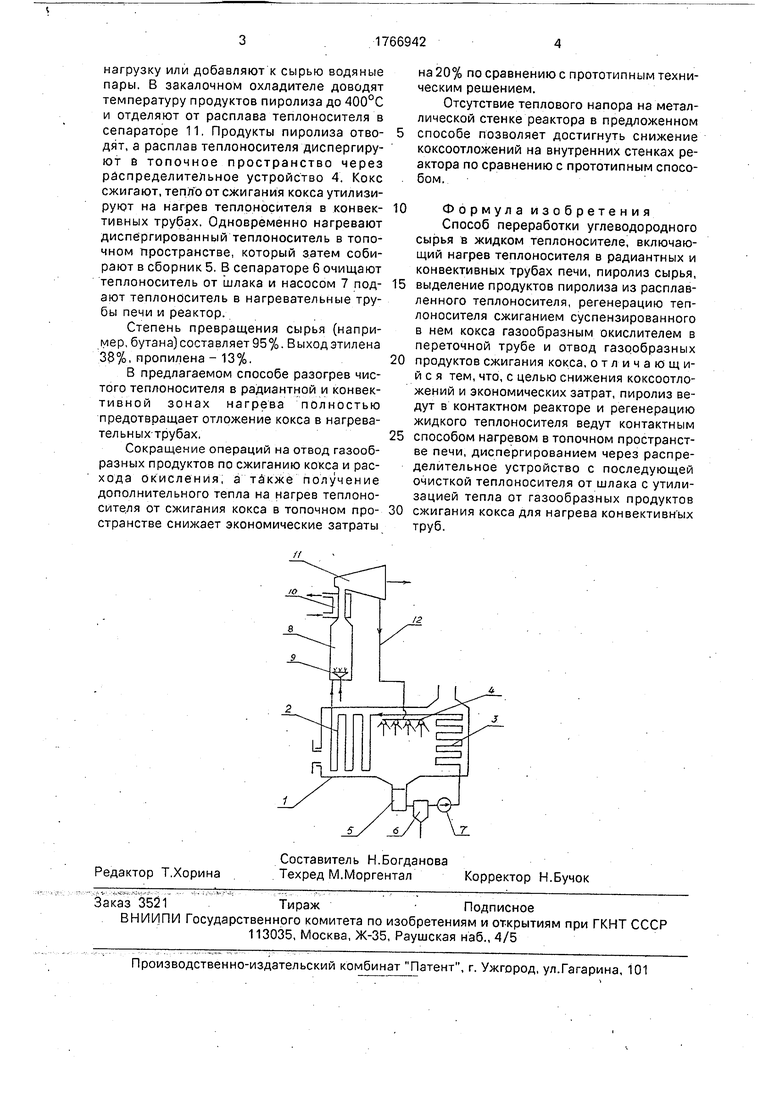

На чертеже представлена схема установки, реализующей предлагаемый способ.

Установка содержит нагревательную печь 1 с радиантными 2 и конвективными 3 трубами, с расположенным между ними контактных теплообменником газ-жидкость, в верхней части которого расположено распределительное устройсво 4 жидкого тепло- носителя, в нижней части сборник 5 теплоносителя К сборнику подсоединен сепаратор 6 очистки жидкого теплоносителя от шлака и насос 7 подачи теплоносителя в нагревательные трубы. Выход радиантных труб связан с реактором 8 контактного типа, выполненного в виде вертикальной трубы, в нижней части которого расположено средство ввода углеводородов 9, в верхней части

закалочный охладитель 10 и сепаратор 11 очистки продуктов пиролиза Выход жидкого теплоносителя из сепаратора 11 в распределительное устройство осуществляют через трубопровод 12.

Способ реализуется следующим образом.

В нагревательной печи 1 расплав жидкого теплоносителя (например, олово) разогревается тремя ступенями разогрева. Диспергированием через распределительное устройство 4 контактного теплообменника, нагревом с конвективных 3 и радиантных 2 трубах до температуры 1000°С Насосом 7 создают давление 35 ат, которым осуществляют контур циркуляции: насос 7 - конвективные трубы 3 - радиантные трубы 2 - реактор 8 - охладитель 10 - сепаратор 11 - распределительное устройство 4 - сборник 5 - сепаратор 6 - насос 7.

В реактор 8 подают углеводороды (например, бутан) под давлением б ат, При малых скоростях газового потока увеличивают

XI

iCb

iO IO

Ь

;к

нагрузку или добавляют к сырью водяные пары. В закалочном охладителе доводят температуру продуктов пиролиза до 400°С и отделяют от расплава теплоносителя в сепараторе 11. Продукты пиролиза отводят, а расплав теплоносителя диспергируют в топочное пространство через распределительное устройство 4. Кокс сжигают, тепло от сжигания кокса утилизируют на нагрев теплоносителя в конвективных трубах. Одновременно нагревают диспергированный теплоноситель в топочном пространстве, который затем собирают в сборник 5. В сепараторе 6 очищают теплоноситель от шлака и насосом 7 подают теплоноситель в нагревательные трубы печи и реактор.

Степень превращения сырья (например, бутана) составляет 95%. Выход этилена 38%, пропилена - 13%.

В предлагаемом способе разогрев чистого теплоносителя в радиантной и конвек- тивной зонах нагрева полностью предотвращает отложение кокса в нагревательных трубах.

Сокращение операций на отвод газообразных продуктов по сжиганию кокса и расхода окисления, а также получение дополнительного тепла на нагрев теплоносителя от сжигания кокса в топочном пространстве снижает экономические затраты

на 20% по сравнению с прототипным техническим решением.

Отсутствие теплового напора на металлической стенке реактора в предложенном способе позволяет достигнуть снижение коксоотложений на внутренних стенках реактора по сравнению с прототипным способом.

Формула изобретения Способ переработки углеводородного сырья в жидком теплоносителе, включающий нагрев теплоносителя в радиантных и конвективных трубах печи, пиролиз сырья, выделение продуктов пиролиза из расплавленного теплоносителя, регенерацию теплоносителя сжиганием суспензированного в нем кокса газообразным окислителем в переточной трубе и отвод газообразных продуктов сжигания кокса, отличающийся тем, что, с целью снижения коксоотложений и экономических затрат, пиролиз ведут в контактном реакторе и регенерацию жидкого теплоносителя ведут контактным способом нагревом в топочном пространстве печи, диспергированием через распределительное устройство с последующей очисткой теплоносителя от шлака с утилизацией тепла от газообразных продуктов сжигания кокса для нагрева конвективных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1991 |

|

SU1796657A1 |

| Способ получения непредельных углеводородов | 1990 |

|

SU1784629A1 |

| Устройство для разложения углеводородов в жидком теплоносителе | 1991 |

|

SU1819907A1 |

| Установка для переработки углеводородного сырья в присутствии пленки расплавов металлов или солей | 1990 |

|

SU1809834A3 |

| Способ получения винилхлорида | 1986 |

|

SU1773258A3 |

| Установка для переработки углеводородного сырья в жидком теплоносителе | 1990 |

|

SU1818334A1 |

| Устройство для разложения углеводородов в жидком теплоносителе | 1978 |

|

SU929693A1 |

| Способ переработки газообразных и жидких продуктов | 1967 |

|

SU249370A1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

Сущность изобретения: углеводородное сырье подвергают пиролизу в контактном реакторе в присутствии жидкого теплоносителя. Жидкий теплоноситель нагревают в радиантных и конвективных трубгх печи. Продукты пиролиза выделяют из расплавленного теплоносителя. Регенерацию жидкого теплоносителя ведут контактным способом нагревом в топочном пространстве печи диспергированием через распреде- лительное устройство с последующей очисткой теплоносителя от шлака с утилизацией тепла от газообразных продуктосв сжигания кокса для нагрева конвектирных труб. 1 ил.

| Способ переработки газообразных и жидких продуктов | 1967 |

|

SU249370A1 |

| Способ охлаждения битума | 1980 |

|

SU929692A1 |

Авторы

Даты

1992-10-07—Публикация

1991-02-15—Подача