разующийся при этом газ содержит, об. %: Н252,4; СО 21,4; СН44.4; С0221.8.

Недостатки указанного способа - большие энергозатраты на процесс газификации (оптимальная температура 750°С), невысокая степень конверсии древесины и недостаточно высокое содержание водорода в продуктах реакции. „ -

Цель изобретения - повышение выхода синтез-газ5 и содержания в нем водорода при одновременном „снижении температуры процесса.

Цел 6 достигается тем, что в способе получения синтез-газа из древесины, включающем пропитку древесины раствором каталитически активного вещества, сушку и газификацию водяным паром при повышенной температуре, древесину пропитывают раствором азотнокислого никеля до содержания никеля в древесине 0,25-1,00 мае. % и газификацию проводят при 580-600°С.

Новизна предлагаемого способа заключается в том, что в качестве каталитически активного вещества используют азотнокислый никель, В способе по прототипу в качестве каталитически активного вещества используется карбонат калия.

Способ паровой газификации древесины, в котором с целью повышения выхода синтез-газа, обогащенного водородом, древесина предварительно пропитывается раствором азотнокислого никеля до содержания никеля в древесине 0,25- 1,00 мае. %, в патентной и научно-технической литературе не описан. Это позволяет сделать вывод о соответствии предлагаемого способа критерию существенных отличий.

Положительный эффект предлагаемого способа достигается за счет использования в качестве каталитически активного вещества для пропитки древесины азотнокислого никеля. Это позволяет повысить степень конверсии древесины на 4,1-7,8 мае. % и увеличить содержание в синтез-газе водорода на 3,7-7,8 мае. % при одновременном снижении температуры процесса до 580- 600°С.

Увеличение степени конверсии древесины и выхода водорода наряду со значительным снижением температуры позволяет интенсифицировать процесс газификации древесины и существенно сократить затраты энергии, что имеет важное значение для повышения технико-экономических показателей процесса.

Процесс газификации древесины проводят в двухсекционном вертикальном кварцевом реакторе. Секции разделены перегородкой из легкопроницаемого шамота.

В верхнюю секцию, непосредственно выполняющую функции газификатора, загружают подготовленную древесину. Нижняя секция выполняет функции парообразователя. Секции снабжены индивидуальными системами электрообогрева. Продукты газификации вместе с парами воды проходят через холодильник в сепаратор, в котором происходит отделение газообразных продуктов от сконденсированной воды. В сепараторе и парообразователе, соединенных между собой трубкой, в процессе работы сохраняется постоянный уровень воды, которая циркулирует по

замкнутому контуру: парообразователь - газификатор - холодильник - сепаратор - парообразователь.

Навеска древесных опилок (размер частиц 0,5-2,0 мм) пропитывается (по влагоемкости) раствором азотнокислого никеля требуемой концентрации, обеспечивающим содержание никеля в интервале 0,25- 1,0 мае. %. После этого опилки сушат (150°С, 1-2 ч).

Затем определенную навеску опилок (15 г) с нанесенным активным компонентов загружают в реактор и проводят газификацию при 580-600°С, Расход водяного пара через газификатор составляет 150-180 г/ч

(10-12 г/г древесных опилок в 1 ч).

Продукты реакции анализируют газо- хроматографически.

По окончании каждого опыта образовавшийся остаток взвешивают для подведения материального баланса.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1. 15 г древесных опилок (размер частиц 0,5-2,0 мм) пропитывают

70 мл раствора (по влагоемкости), содержащий 0,186 г шестиводного азотнокислого никеля. Затем опилки сушат при 150°С в течение 2 ч. Содержание никеля в опилках составляет 0,25%. Паровую газификацию

проводят при 600°С. Конверсия составляет 94,4 мае. %, остаток 5,6 мае. %.

Примеры 2-11. Аналогичны примеру 1, за исключением того, что древесные опилки пропитывают раствором, содержащим

разные количества азотнокислого никеля, а паровую конверсию проводят при 560- 620°С.

Пример 12. Остатки, полученные в примерах 1-11, объединяют и обрабатывают 100 мл 5%-ного раствора НМОз (плотность 1,026) при нагревании (60-70°С, 1 ч). Затем нерастворимую часть отфильтровывают, а фильтрат упаривают на водяной бане. Выход азотнокислого никеля составляёт 89,5 мае.. % от содержания его в остатках. 15 г древесных опилок пропитывают 70 мл раствора, содержащего 0,735 г регенерированного, как описано выше, азотнокислого никеля. Содержание никеля в опилках составляет 1,0 мае. %. Паровую газификацию проводят при 600°С. Конверсия древесной массы составляет 97,3 мае. %, остаток 2,7 мае. %.

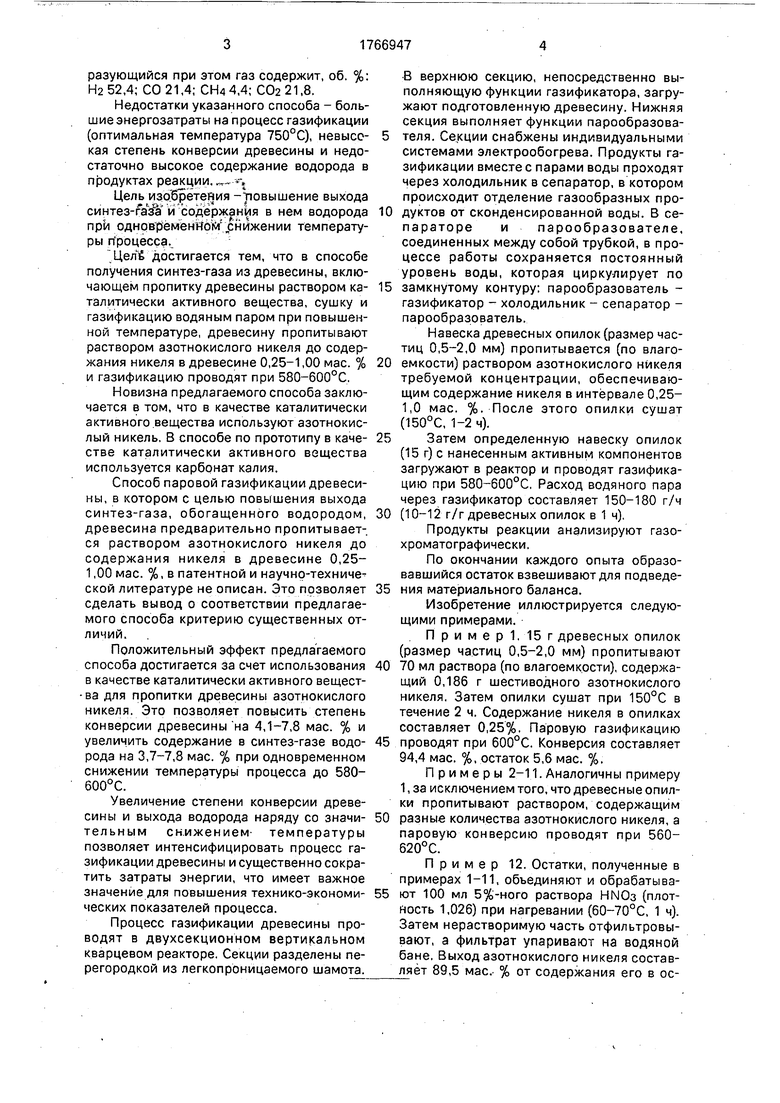

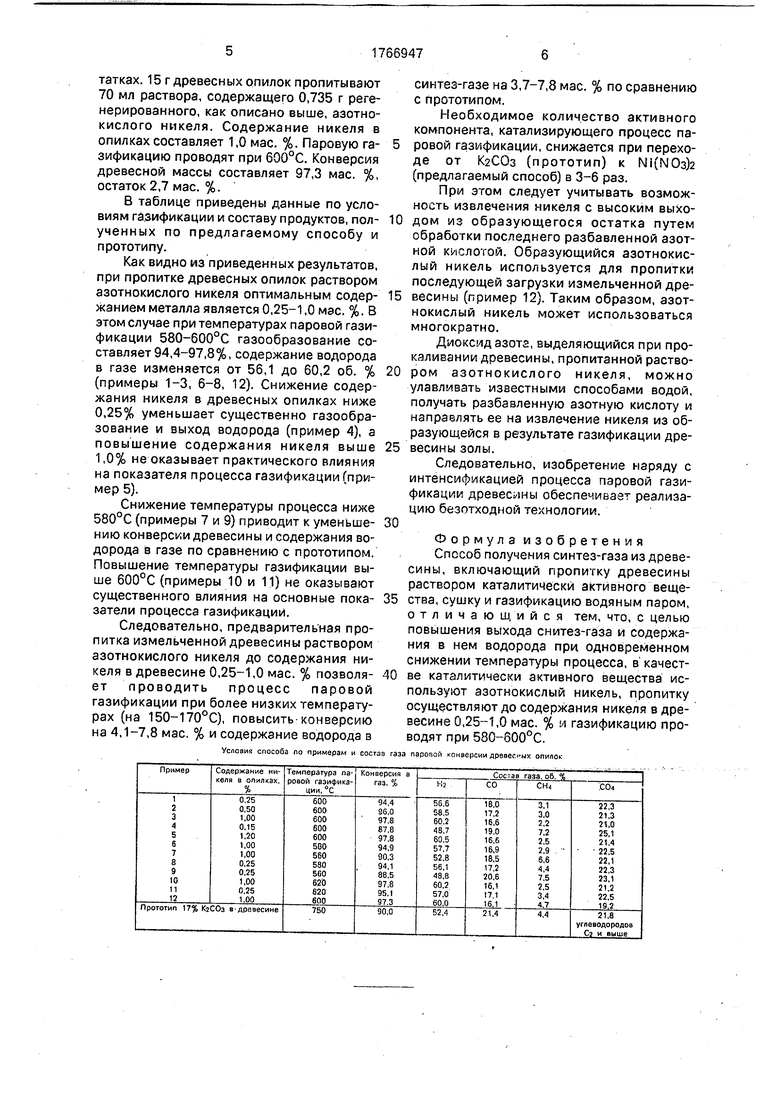

В таблице приведены данные по условиям газификации и составу продуктов, пол- ученных по предлагаемому способу и прототипу.

Как видно из приведенных результатов, при пропитке древесных опилок раствором азотнокислого никеля оптимальным содержанием металла является 0,25-1,0 мэс. %. В этом случае при температурах паровой газификации 580-600°С газообразование составляет 94,4-97,8%, содержание водорода в газе изменяется от 56,1 до 60,2 об. % (примеры 1-3, 6-8, 12). Снижение содержания никеля в древесных опилках ниже 0,25% уменьшает существенно газообразование и выход водорода (пример 4), а повышение содержания никеля выше 1,0% не оказывает практического влияния на показателя процесса газификации (пример 5).

Снижение температуры процесса ниже 580°С (примеры 7 и 9) приводит к уменьшению конверсии древесины и содержания водорода в газе по сравнению с прототипом. Повышение температуры газификации выше 600°С (примеры 10 и 11) не оказывают существенного влияния на основные показатели процесса газификации.

Следовательно, предварительная пропитка измельченной древесины раствором азотнокислого никеля до содержания никеля в древесине 0,25-1,0 мае. % позволяет проводить процесс паровой газификации при более низких температурах (на 150-170°С), повысить конверсию на 4,1-7,8 мае. % и содержание водорода в

синтез-газе на 3,7-7,8 мае. % по сравнению с прототипом.

Необходимое количество активного компонента, катализирующего процесс паровой газификации, снижается при переходе от К2СОз (прототип) к Ni(N03)2 (предлагаемый способ) в 3-6 раз.

При этом следует учитывать возможность извлечения никеля с высоким выходом из образующегося остатка путем обработки последнего разбавленной азотной кислотой. Образующийся азотнокислый никель используется для пропитки последующей загрузки измельченной древесины (пример 12). Таким образом, азотнокислый никель может использоваться многократно.

Диоксид азота, выделяющийся при прокаливании древесины, пропитанной раствором азотнокислого никеля, можно улавливать известными способами водой, получать разбавленную азотную кислоту и направлять ее на извлечение никеля из образующейся в результате газификации древесины золы.

Следовательно, изобретение наряду с интенсификацией процесса паровой газификации древесины обеспечивает реализацию безотходной технологии.

30

5

0

Формула изобретения Способ получения синтез-газа из древесины, включающий пропитку древесины раствором каталитически активного вещества, сушку и газификацию водяным паром, отличающийся тем, что, с целью повышения выхода снитез-газа и содержания в нем водорода при одновременном снижении температуры процесса, в качестве каталитически активного вещества используют азотнокислый никель, пропитку осуществляют до содержания никеля в древесине 0,25-1,0 мае. % и газификацию проводят при 580-600°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| Способ приготовления катализатора для конверсии углеводородов | 1987 |

|

SU1505576A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГАЗИФИКАЦИИ БИОМАССЫ С ПОЛУЧЕНИЕМ ГАЗООБРАЗНЫХ ТОПЛИВ | 2013 |

|

RU2538966C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2818682C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПАРОВОЙ КОНВЕРСИЕЙ УГЛЕВОДОРОДОВ | 2001 |

|

RU2185239C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2429072C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2004 |

|

RU2268087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ БИОМАССЫ | 2015 |

|

RU2602150C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

Условия способа по примерам и состаэ газа паровой конверсии древесных опилок

Авторы

Даты

1992-10-07—Публикация

1991-02-11—Подача