Изобретение относится к металлургическому производству, а точнее к термообработке труб, и наиболее эффективно может быть использовано для закалки труб нефтяного сортамента.

Известно устройство для термообработки труб, содержащее ванну с охладителем, сопла для наружного и внутреннего охлаждения, консольные рычаги, на концы которых по наклонной поверхности скатывается горячая труба, опору с вращающимися роликами, установленную на рычаге, наклонное основание на дне ванны, и барабан с кронштейнами для выгрузки трубы из ванны.

Недостаток устройства заключается в низкой интенсивности циркуляции большого объема воды вследствие перемещения трубы по всему объему ванны во время охлаждения, что снижает равномерность и интенсивность охлаждения трубы по длине и толщине стенки. При этом вследствие низкой интенсивности охлаждения снижается

скорость охлаждения трубы свежими порциями воды, что приводит к увеличению времени охлаждения трубы и к сдерживанию пропускной способности устройства.

Кроме того, так как в конструкции труба погружается в ванну горизонтально, то наблюдается снижение скорости прохождения воды через полость трубы и повышение вероятности возникновения гидроударов при внутреннем охлаждении.

Наиболее близким по технической сущности к предлагаемому является устройство для термообработки труб, содержащее ванну с охладителем, сопла для наружного и внутреннего охлаждения, рычажный держатель с размещенными на нем вращающимися приводными роликами, рычажный сбрасыватель, наклонное основание на дне ванны, крюковый конвейер для выгрузки обрабатываемых изделий.

Многозвенность известной конструкции устройства для термообработки труб приводит к увеличению пути перемещения

СХ Os Ю 00 Ю

трубы в охлаждающей ванне: с роликов на рычажный сбрасыватель, затем на наклонное основание, далее на конвейер, и к за- далживанию времени при подъеме рычагов с роликами, необходимого для отвода трубы из зоны действия рычажного сбрасывателя, что снижает производительность устройства.

Кроме того, вследствие перемещения трубы по всему объему ванны и перемешивания свежего потока охлаждающей воды, поступающего из сопел с нагретой водой всего объема ванны снижается интенсивность циркуляции объема воды, омывающе- го трубу.

В результате этого снижается скорость охлаждения и повышается время охлаждения поверхности трубы свежими (холодными) порциями воды, что не обеспечивает получение требуемой структуры и необходимых механических свойств, равномерных по телу трубы и сдерживает пропускную способность устройства.

Причем при погружении трубы в гори- зЪнтальном положении несмотря на высокую интенсивность внутреннего охлаждения и при выходе воды из трубы в ванну в ее полости наблюдается повышенное давление, что приведет к торможению скорости охлаждающей жидкости внутрь трубы, а следовательно, отрицательно скажется на равномерности ее охлаждения и не устранит вероятности возникновения гидроударов.

При этом закалка труб требуемого качества сопряжена с трудностями в достижении равномерного охлаждения по длине и толщине стенки трубы, т.к. направления потоков, формируемых струями наружного спрейера и внутреннего сопла не обеспечивают внутренней циркуляции воды.

Целью изобретения является повышение производительности устройства и качества термообработки труб нефтяного сортамента.

Такая конструкция устройства для термообработки труб обеспечивает равномерное охлаждение труб с высокой скоростью за счет установки дополнительной камеры с размещенными на ее внутренних стенках сопел наружного охлаждения, позволяет повысить скорость нагнетания воды в полость трубы и уменьшить вероятность появления гидравлического удара благодаря закреплению поворотных рычагов, опор и желобов дополнительной камеры на наклонной раме, а также повысить производительность устройства, за счет сокращения пути перемещения трубы и исключения за- далживания времени, необходимого для отвода трубы из зоны действия взаимосвязанных элементов устройства.

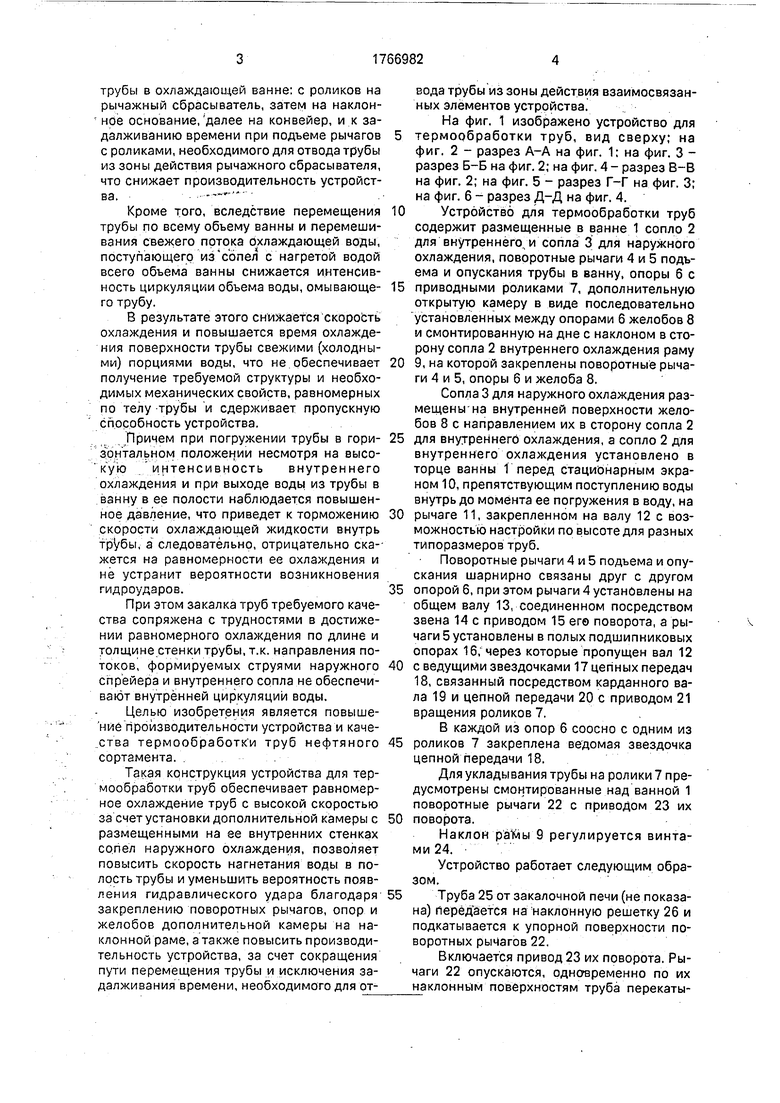

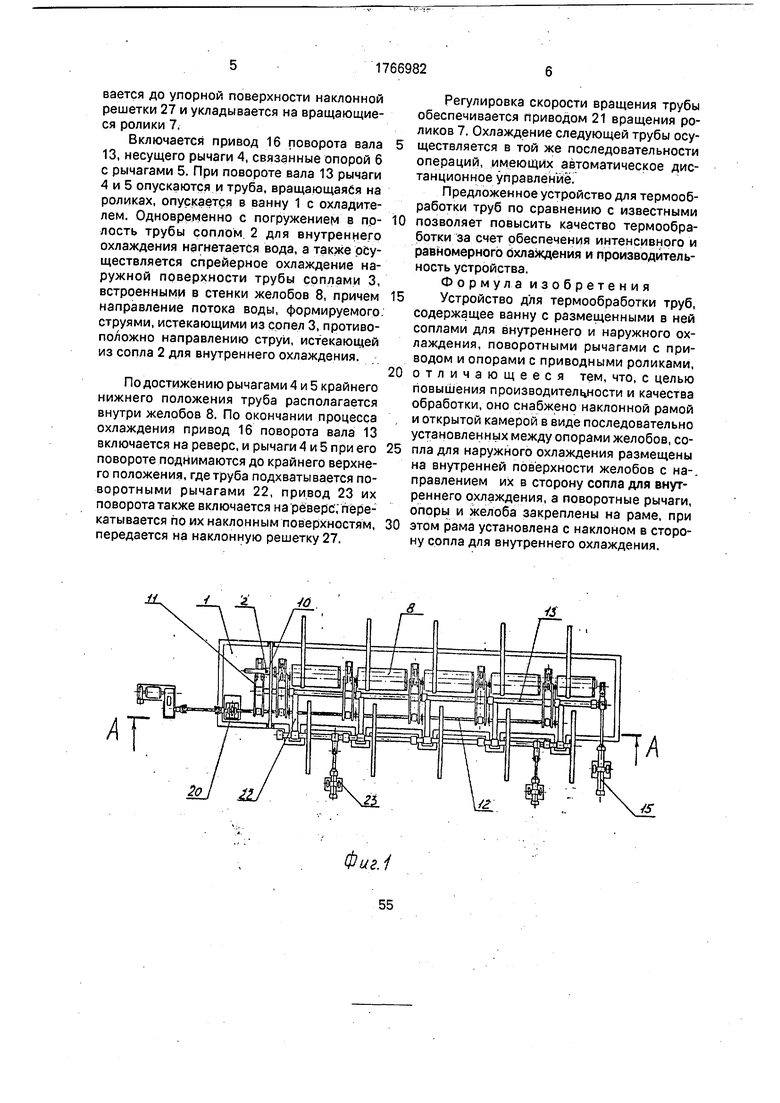

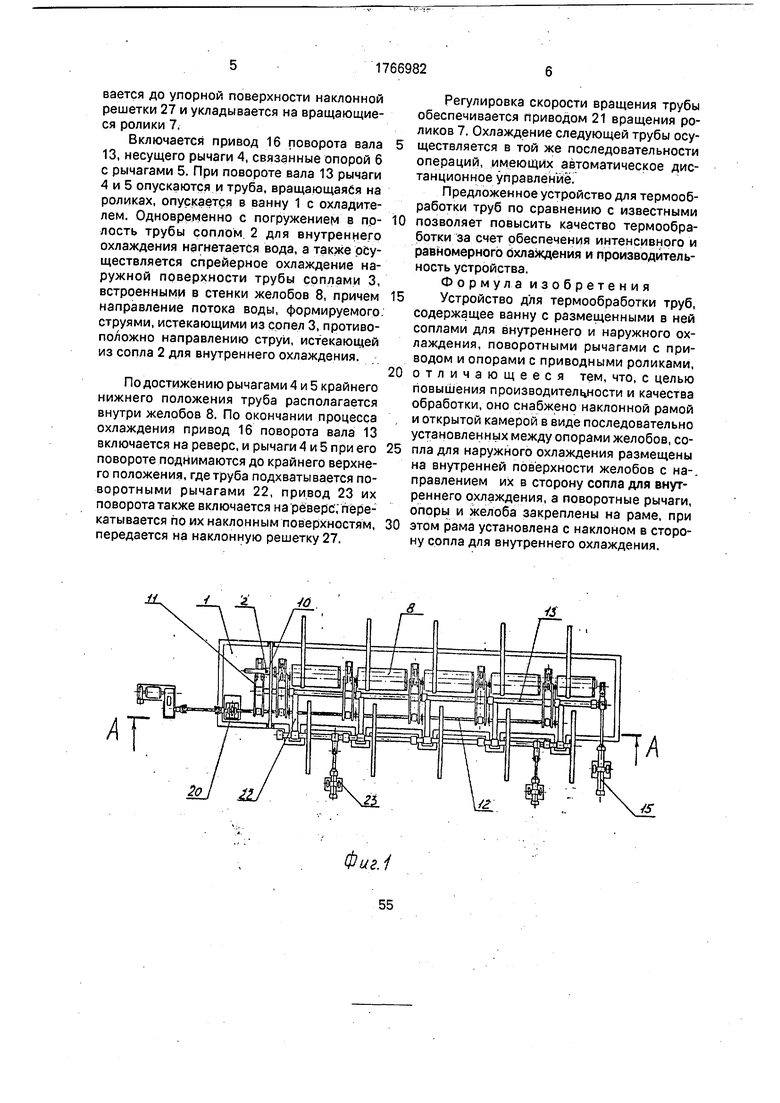

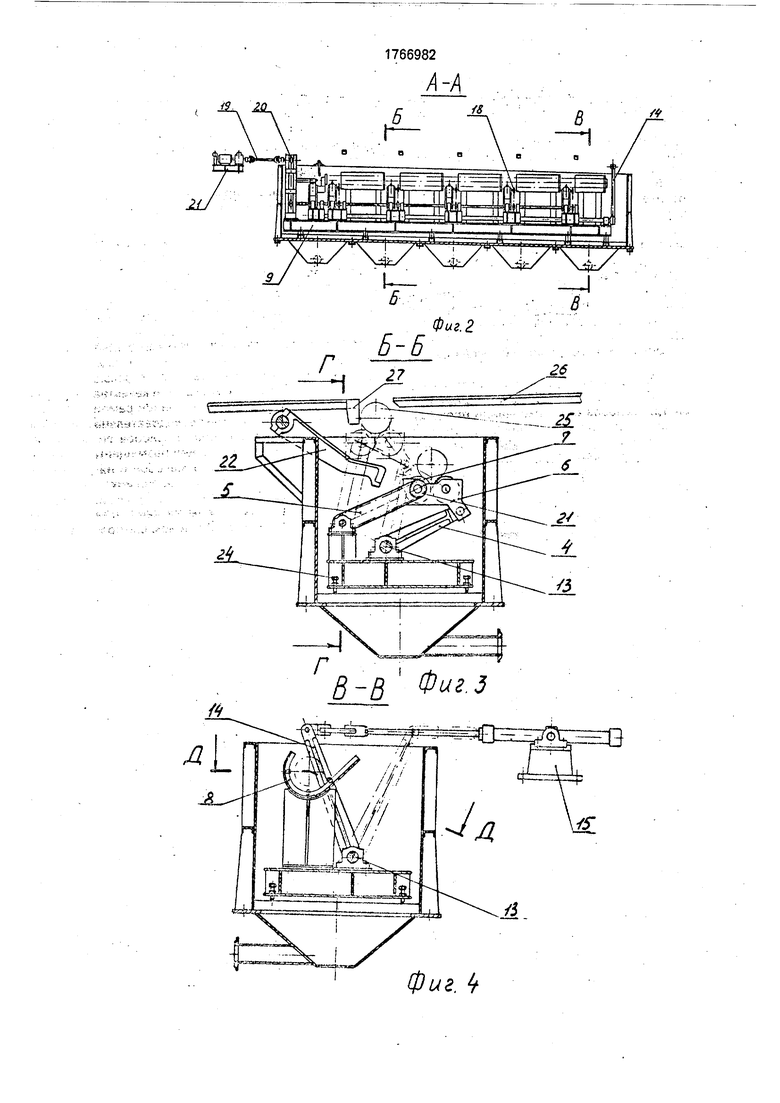

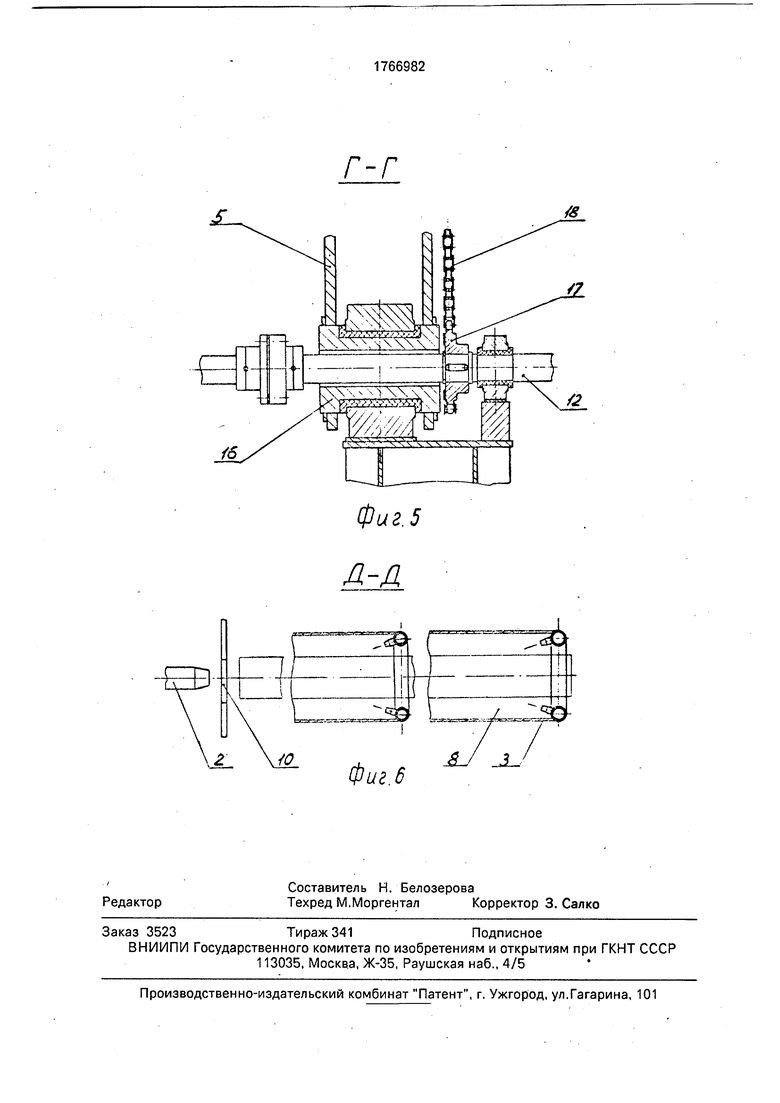

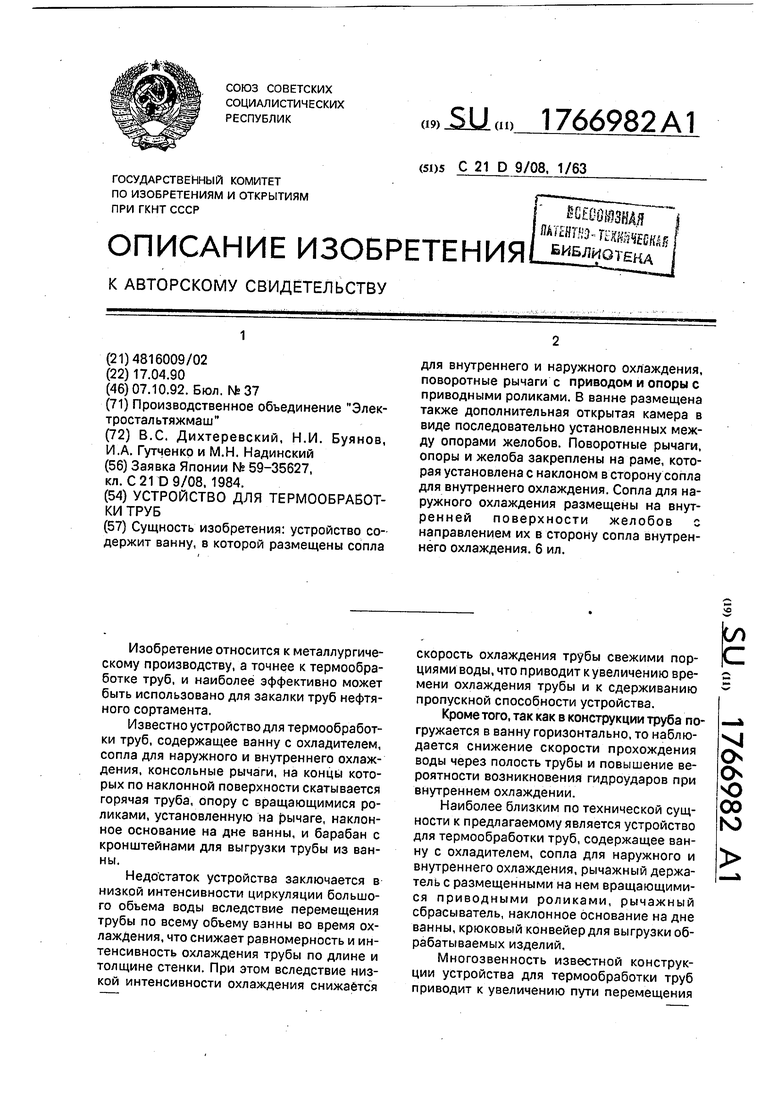

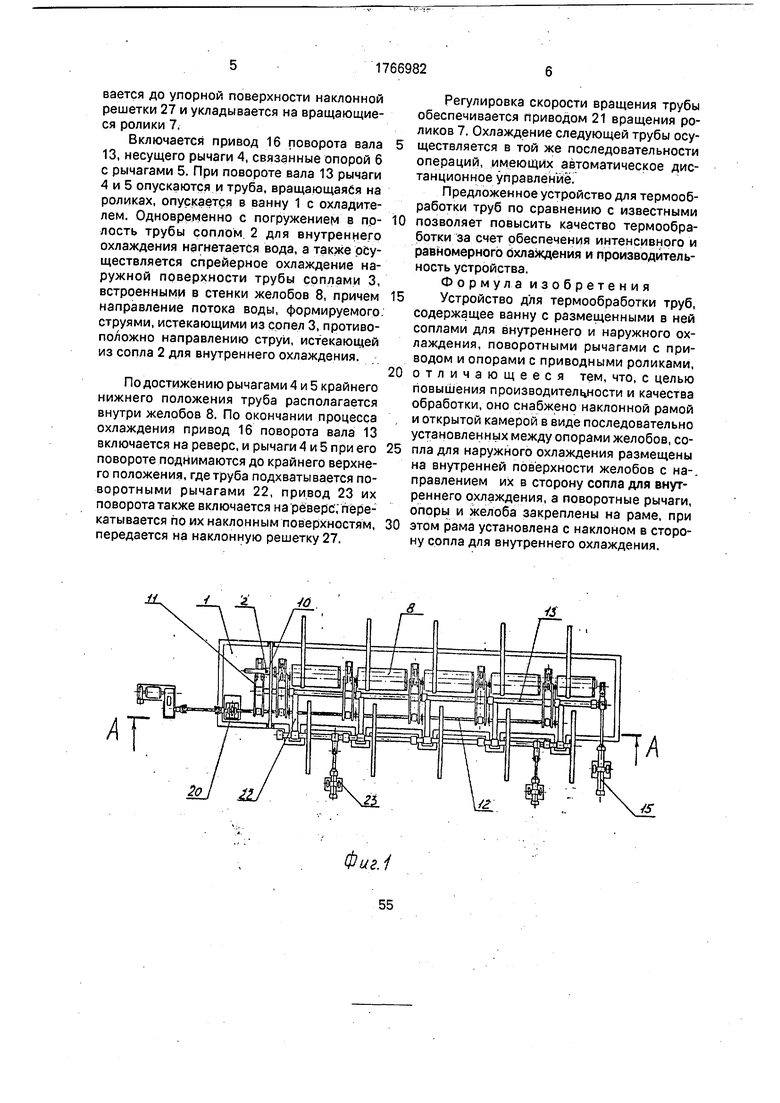

На фиг. 1 изображено устройство для термообработки труб, вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - разрез Д-Д на фиг. 4.

Устройство для термообработки труб содержит размещенные в ванне 1 сопло 2 для внутреннего сопла 3 для наружного охлаждения, поворотные рычаги 4 и 5 подъема и опускания трубы в ванну, опоры 6 с приводными роликами 7, дополнительную открытую камеру в виде последовательно установленных между опорами 6 желобов 8 и смонтированную на дне с наклоном в сторону сопла 2 внутреннего охлаждения раму 9, на которой закреплены поворотные рычаги 4 и 5, опоры 6 и желоба 8.

Сопла 3 для наружного охлаждения размещены на внутренней поверхности желобов 8 с направлением их в сторону сопла 2 для внутреннего охлаждения, а сопло 2 для внутреннего охлаждения установлено в торце ванны 1 перед стационарным экраном 10, препятствующим поступлению воды внутрь до момента ее погружения в воду, на рычаге 11, закрепленном на валу 12 с возможностью настройки по высоте для разных типоразмеров труб.

Поворотные рычаги 4 и 5 подъема и опускания шарнирно связаны друг с другом опорой 6, при этом рычаги 4 установлены на общем валу 13, соединенном посредством звена 14 с приводом 15 его поворота, а рычаги 5 установлены в полых подшипниковых опорах 16, через которые пропущен вал 12 с ведущими звездочками 17 цепных передач 18, связанный посредством карданного вала 19 и цепной передачи 20 с приводом 21 вращения роликов 7.

В каждой из опор 6 соосно с одним из роликов 7 закреплена ведомая звездочка цепной передачи 18.

Для укладывания трубы на ролики 7 предусмотрены смонтированные над ванной 1 поворотные рычаги 22 с приводом 23 их поворота.

Наклон 9 регулируется винтами 24.

Устройство работает следующим образом.

Труба 25 от закалочной печи (не показана) передается на наклонную решетку 26 и подкатывается к упорной поверхности поворотных рычагов 22.

Включается привод 23 их поворота. Рычаги 22 опускаются, одновременно по их наклонным поверхностям труба перекатывается до упорной поверхности наклонной решетки 27 и укладывается на вращающиеся ролики 7.

Включается привод 16 поворота вала 13, несущего рычаги 4, связанные опорой 6 с рычагами 5. При повороте вала 13 рычаги 4 и 5 опускаются и труба, вращающаяся на роликах, опускается в ванну 1 с охладителем. Одновременно с погружением в полость трубы соплом 2 для внутреннего охлаждения нагнетается вода, а также осуществляется спрейерное охлаждение наружной поверхности трубы соплами 3, встроенными в стенки желобов 8, причем направление потока воды, формируемого струями, истекающими из сопел 3, противоположно направлению струи, истекающей из сопла 2 для внутреннего охлаждения.

По достижению рычагами 4 и 5 крайнего нижнего положения труба располагается внутри желобов 8. По окончании процесса охлаждения привод 16 поворота вала 13 включается на реверс, и рычаги 4 и 5 при его повороте поднимаются до крайнего верхнего положения, где труба подхватывается поворотными рычагами 22, привод 23 их поворота также включается на реверс, перекатывается по их наклонным поверхностям, передается на наклонную решетку 27.

Регулировка скорости вращения трубы обеспечивается приводом 21 вращения роликов 7. Охлаждение следующей трубы осуществляется в той же последовательности операций, имеющих автоматическое дистанционное управление.

Предложенное устройство для термообработки труб по сравнению с известными

позволяет повысить качество термообработки за счет обеспечения интенсивного и равномерного охлаждения и производительность устройства.

Формула изобретения

Устройство для термообработки труб, содержащее ванну с размещенными в ней соплами для внутреннего и наружного охлаждения, поворотными рычагами с приводом и опорами с приводными роликами,

отличающееся тем, что, с целью повышения производительности и качества обработки, оно снабжено наклонной рамой и открытой камерой в виде последовательно установленных между опорами желобов, сопла для наружного охлаждения размещены на внутренней поверхности желобов с направлением их в сторону сопла для внутреннего охлаждения, а поворотные рычаги, опоры и желоба закреплены на раме, при

этом рама установлена с наклоном в сторону сопла для внутреннего охлаждения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки труб | 1990 |

|

SU1788039A1 |

| Автоматизированная установка для ультразвукового контроля изделий | 1989 |

|

SU1767410A1 |

| Устройство для очистки емкостей с горловиной | 1980 |

|

SU1036404A1 |

| Устройство для охлаждения длинно-МЕРНыХ цилиНдРичЕСКиХ издЕлий | 1979 |

|

SU831260A1 |

| СПОСОБ ДЛЯ ОБРАБОТКИ СТАЛЕПЛАВИЛЬНОГО ШЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2739403C2 |

| Поточная линия обработки труб | 1977 |

|

SU901048A1 |

| Агрегат для термообработки | 1980 |

|

SU983425A1 |

| КОНТЕЙНЕР ДЛЯ СУХОГО ТУШЕНИЯ КОКСА И СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 1990 |

|

RU2045565C1 |

| Установка для термообработки сыпучих материалов | 1979 |

|

SU870889A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОТЕРМИЧЕСКОГО УПРОЧНЕНИЯ СТЕРЖНЕВОЙ АРМАТУРЫ | 1967 |

|

SU203183A1 |

Сущность изобретения: устройство содержит ванну, в которой размещены сопла для внутреннего и наружного охлаждения, поворотные рычаги с приводом и опоры с приводными роликами. В ванне размещена также дополнительная открытая камера в виде последовательно установленных между опорами желобов. Поворотные рычаги, опоры и желоба закреплены на раме, которая установлена с наклоном в сторону сопла для внутреннего охлаждения. Сопла для наружного охлаждения размещены на внутренней поверхности желобов с направлением их в сторону сопла внутреннего охлаждения. 6 ил.

/S

Фиг.1

55

ь

rt

ч

г-г

фиг. 5

д-д

Фиг. 6

JL/ JL.

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-07—Публикация

1990-04-17—Подача