1

(21)4765228/02 (22)05 1289 (46)0710.92 Бюя №37

(71)Кемеровский государственный университет

(72)Ю Ю. Сидорин. В. В. Крылов, И. А. Кирилова

(56)Патент Польши № 77840 кл. С 22 В t3/02. 1979

(54) СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ВЫСОКОЙ ЧИСТОТЫ ИЗ ИХ СОЛЕЙ

(57)Изобретение касается получения дисперсных метал лов, применяемых в качестве

компонентов полупроводниковых материалов, а также в качестве эталонных веществ в спектральном анализе Азид металла (свинца, кадмия, серебра и др.) нагревают до разложения на 1-5%. Полученный продукт растворяют в аммиаке, отделяют осадок примесей. Из очищенного раствора кристаллизуют азид металла. Подвергают термическому разложению нацело при 290- 340°С. Получают дисперсный порошок металла с содержанием прммесей(1 -3)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидрометаллургической переработки сырья,содержащего цветные металлы и железо | 1978 |

|

SU1165238A3 |

| ВЫСОКОЧИСТЫЙ ОКСИД МАГНИЯ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2021 |

|

RU2773754C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦ- И СУЛЬФИДСОДЕРЖАЩИХ ШЛИХОВ ЗОЛОТА (ВАРИАНТЫ) | 2000 |

|

RU2196839C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА НИТРИДА ГАЛЛИЯ | 2006 |

|

RU2319667C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ КРИСТАЛЛОВ АЗИДА СЕРЕБРА | 2009 |

|

RU2404296C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛИЧЕСКИХ И МЕТАЛЛОКСИДНЫХ ЧАСТИЦ | 2004 |

|

RU2260500C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА | 2014 |

|

RU2555261C1 |

| Способ получения высокочистого теллура методом вакуумной дистилляции | 2023 |

|

RU2837204C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛОВ АЗИДА СЕРЕБРА | 1998 |

|

RU2130423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ВИСМУТА | 2002 |

|

RU2225282C1 |

Изобретение относится к металлургии, в частности к получению высокочистых дисперсных металлов, которые могут быть использованы, например, для получения сплавов с заданными свойствами, а также в качестве эталонных веществ для нужд спектрального анализа

Известен способ получения свинца еы- сокой чистоты, включающий растворение высокочистой соли свинца, предпочтительно азотнокислого свинца, очистку, кристаллизацию и термическое разложение в среде, не содержащей кислорода.

Недостатком способа является возможность получения только одного металла - свинца. При получении других металлов каждый раз требуется разработка специальной технологии.

Целью изобретения является возможность получения различных высокочистых металлов по одной технологии - из азидов металлов.

Поставленная цель достигается тем, что при получении металлов высокой чистоты из

их солей путем растворения. оч«стки, кристаллизации и термического разложения азидов металлов, исходный азид металла перед растворением подвергают термической обработке при 150-170°С до степени разложения 1-5% с образованием агрегатов примесей, после растворения проводят отделение осадка, содержащего агрегаты примесей и термическое разложение соли проводят в герметически закрытом объеме при 290-340°С.

Известно, что при термической обработке азиды металлов разлагаются с выделением газа и дисперсного металла. При зтом дисперсный металл тем чище, чем чище исходный азид металла. Экспериментально установлено, что зарождение реакции твердофазного превращения в азиде металла начинается на примесях инородных веществ, входящих в состав соли В ходе реакции примесные центры оказываются захваченными выделяющимися частицами металла и образуют агрегаты молекул, которые, если прервать реакцию и раствоо

рить соль, можно выгнать в осадок. В результате получают очищенную от примесей соль металла, разлагая которую получают высокочистый дисперсный металл Установлено что эффективная очистка азидов ме- таллов происходит уже при однократном термолизе соли при 150-170°С до степени разложения (количество разложившегося азида металла) 1 -5% При степени разложения менее 1 % часть примесей еще остается в веществе, а при степени разложения более 5% суммарное содержание оставшихся примесей не изменяется. Дальнейшее понижение содержания примесей можно достигнуть путем повторения всего цикла операций от предварительного разложения на 1-5% до полного разложения азида металла.

Поскольку азиды металлов являются взрывчатыми веществами, операция полно- го их разложения проводится в герметически закрытом объеме при температурах 290-340°С. близких к температурам взрывного разложения, при которых разложение происходит в течение 1-2 мин

Способ осуществляется следующим об разом

Азид металла синтезированный любым известным методом, в виде порошка помещают в термошкаф и нагревают до темпера- тур, при которых начинает активно протекать реакция разложения (150-170°С). При этих температурах в изотермическом режиме азид металла выдерживают до тех пор, пока он не разложится до глубины 1-5 %. За это время примеси, находящиеся в соли образуют агрегаты Затем производят растворение соли. В качестве растворителей используют воду, водный раствор аммиака, уксусный аммоний, тетрагидрофуран и др Очистку раствора от агрегатов примесей осуществляют центрифугированием или фильтрацией. После очистки производят кристаллизацию раствора. Затем кристаллы (порошок) очищенной соли помещают в герметичную камеру (автоклав) и проводят ее термическое разложение при 290-340°С. 8 результате получают порошок чистого металла с суммарным содержанием примесей, не превышающим 10 %. Дальнейшее пони- жение содержания примеси возможно за счет повторного выполнений всех перечисленных операций.

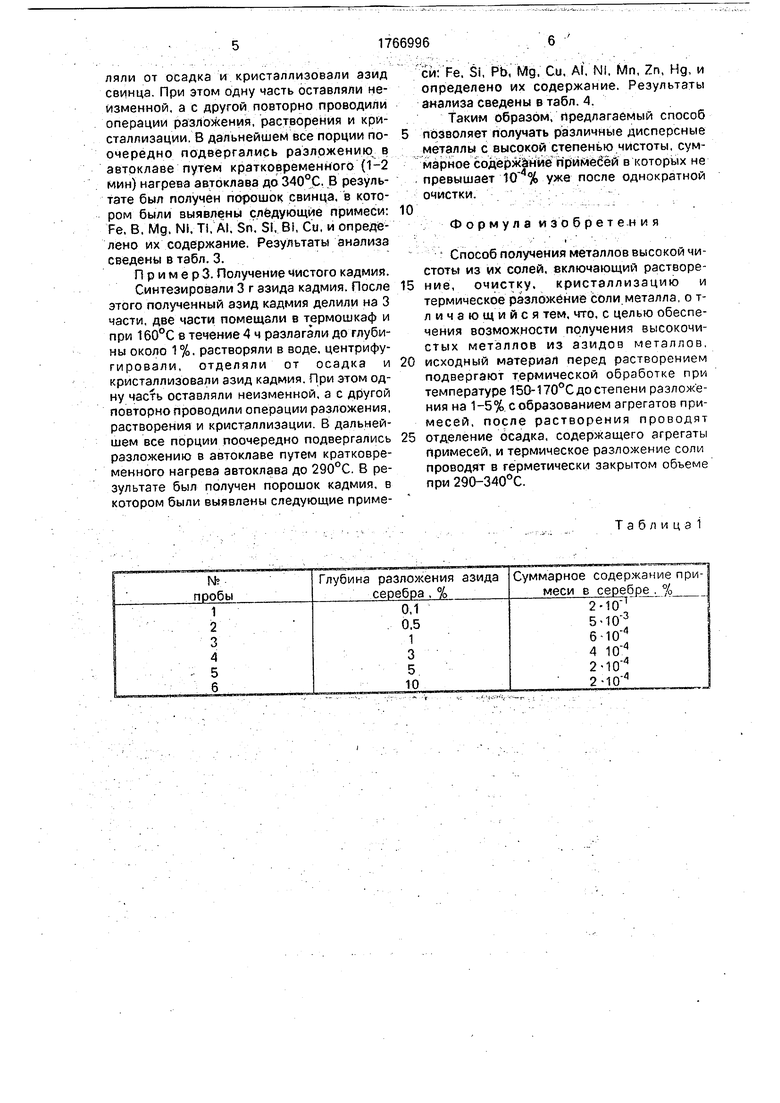

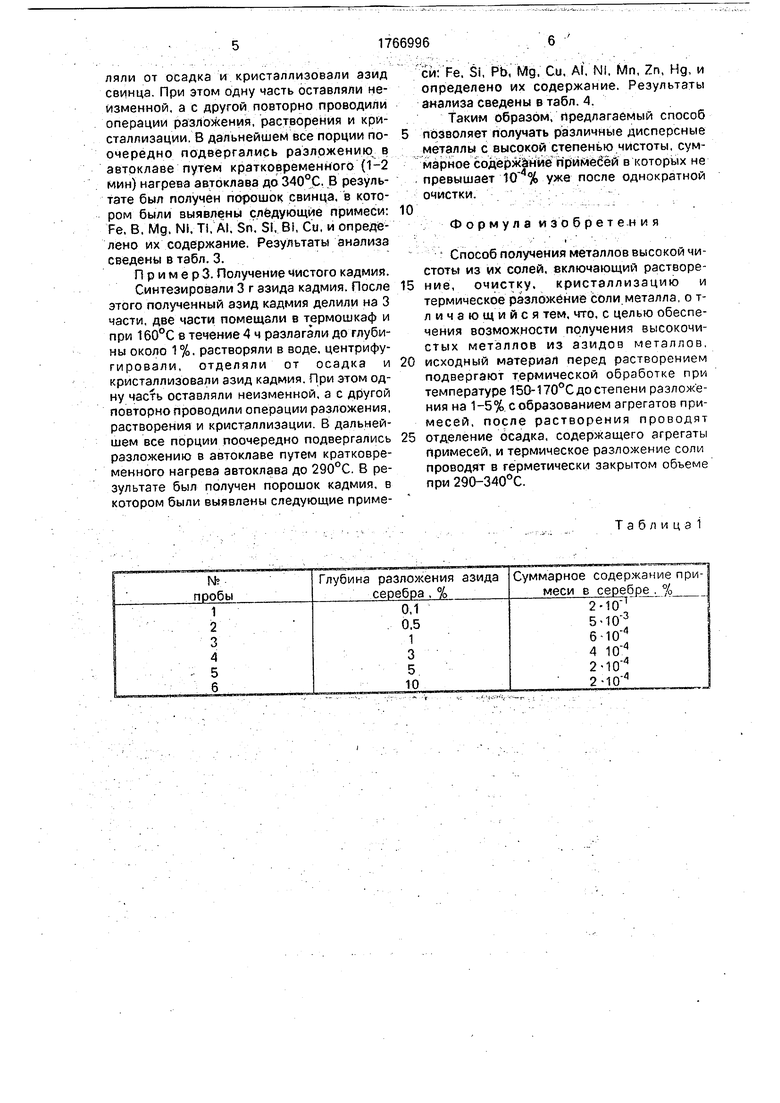

Эффективность очистки азида металла при реакции термолиза проверялась на примере азида серебра. В качестве прибора, определяющего элементный состав примеси, использовали лазерный микроанализатор (ЛМА-10). Для этого азид серебра синтезировали двухструйным методом из нитрата серебра (ч д а) и азида натрия (ч д а ), полученный порошок промывали ацетоном (ч.д а ) и высушивали Навеску азида серебра делили на шесть равных частей и помещали поочередно в термошкаф, нагретый до 150°С. выдерживали в нем порции порошков в течение времени, необходимого для разложения порошка до глубин 0 1, 0,5, 1, 3. 5, 10% Минимальное время разложения определялось из расчета, что при 150°С скорость разложения составляет 1015 ед/см с, а при 5, 10% разложение проверялось по потере веса азида металла. Затем порции разложенного азида серебра растворялись отдельно водным раствором аммиака, полученного отгонкой (примеси были за пределами чувствительности эмиссионного спектрального анализа) Отцентрифугированный раствор азида серебра отделялся от осадка, кристаллизовался и затем полностью разлагался после чего проводилось анализирование примеси в серебре. Все результаты анализа по суммарному содержанию примесей сведены в табл,1

Пример 1. Проводили получение чистого серебра. Для этого брали 1 г азида серебра, делили на 3 части, две части помещали в термошкаф и при 150°С в течение 4 ч разлагали до глубины около 1%, затем растворяли в водном растворе аммиака, центрифугировали и отделяли раствор от осадка и из раствора кристаллизовали азид серебра При этом одну часть оставили неизменной, а с другой повторили операции разложения, растворения и кристаллизации После этого поочередно в автоклаве все порции подвергались полному разложению путем кратковременного (1-2 мин) нагрева автоклава до 300°С. В результате был получен порошок серебра с размером частиц 0,1-10 мкм, который проверялся на примеси с помощью лазерного микроанализатора и были выявлены следующие примеси Fe. В, Su. Mg, Mn, At, Cu. Pb. Bi, Ni. Cr, из них установлены основные примеси и определено их содержание. Чувствительность анализатора не позволяет определять примесь содержанием ниже %. В таблице при фиксировании основных спектральных линий элемента, содержание которого менее И)-4%, обозначено - следы. Результаты анализов сведены в таблицу,

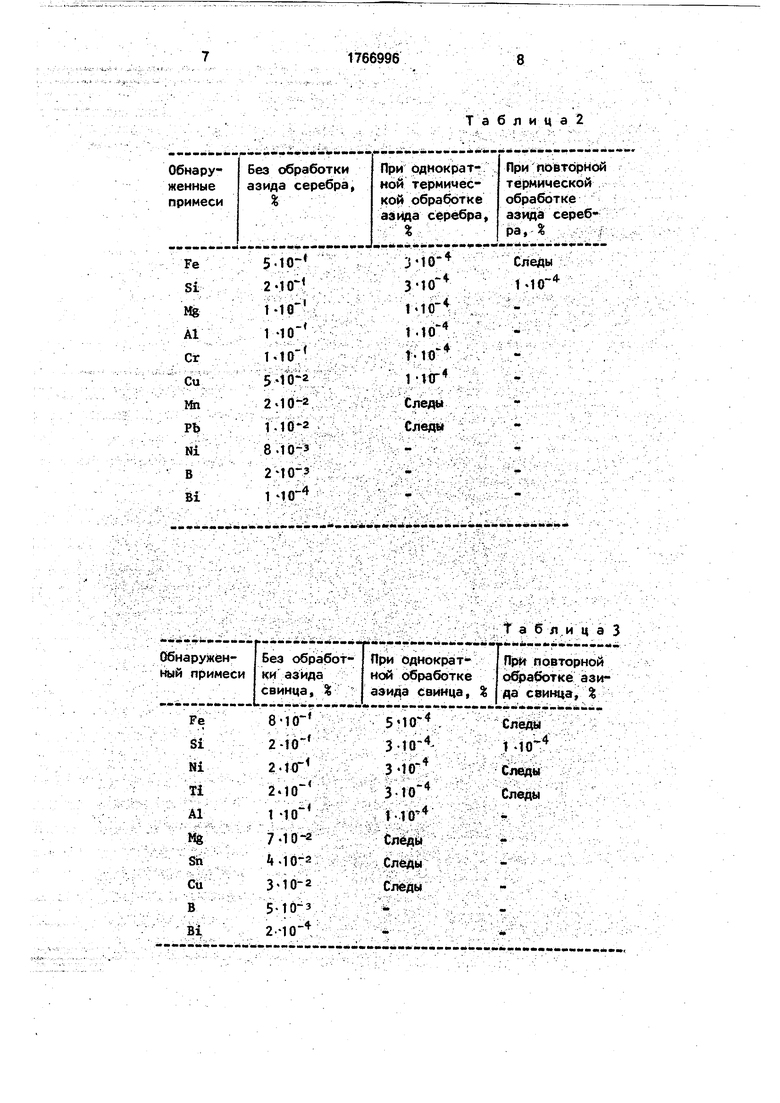

П р и м е р 2. Получение чистого свинца. Синтезировали 3 г азида свинца. После этого полученный азид синца делили на 3 части, две части помешали в термошкаф, и при 170°С в течение 4 ч разлагали до глубины около 1%, растворяли в водном растворе ацетата аммония, центрифугировали, отделяли от осадка и кристаллизовали азид свинца При этом одну часть оставляли неизменной, а с другой повторно проводили операции разложения, растворения и кристаллизации. В дальнейшем все порции по- очередно подвергались разложению в автоклаве путем кратковременного (1-2 мин) нагрева автоклава до 340°С. В результате был получен порошок свинца, в котором были выявлены следующие примеси: Fe, В. Mg. Ni, Ti. At. Sn. Si, Bi, Си, и определено их содержание. Результаты анализа сведены в табл. 3.

П р и м е р 3. Получение чистого кадмия.

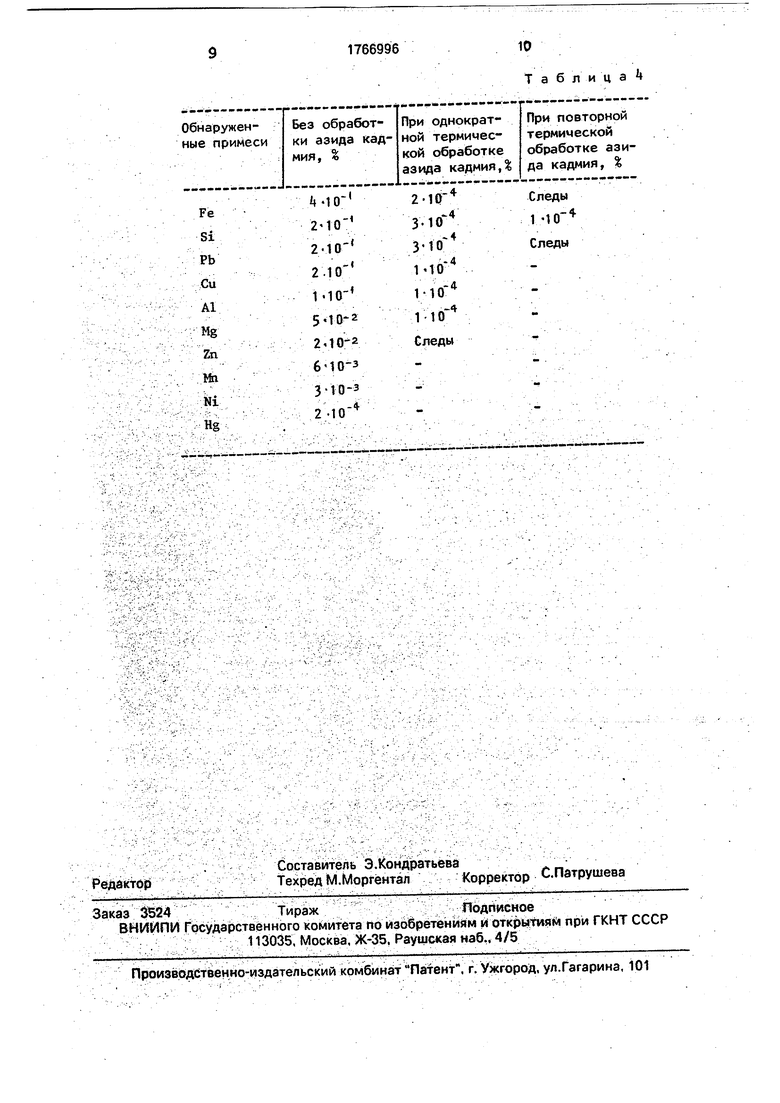

Синтезировали 3 г азида кадмия. После этого полученный азид кадмия делили на 3 части, две части помещали в термошкаф и при 160°С в течение 4 ч разлагали до глубины около 1 %, растворяли в воде, центрифугировали, отделяли от осадка и кристаллизовали азид кадмия. При этом одну часть оставляли неизменной, а с другой повторно проводили операции разложения, растворения и кристаллизации В дальнейшем все порции поочередно подвергались разложению в автоклаве путем кратковременного нагрева автоклава до 290°С В результате был получен порошок кадмия, в котором были выявлены следующие приме-

си: Fe. Si, Pb, Mg. Cu, Al, NI. Mn, Zn, Hg, и определено их содержание. Результаты анализа сведены в табл. 4.

Таким образом, предлагаемый способ позволяет получать различные дисперсные металлы с высокой степенью чистоты, суммарное содержание примесей в которых не превышает уже после однократной очистки.

Формула изобретения

Способ получения металлов высокой чистоты из их солей, включающий растворение, очистку, кристаллизацию и термическое разложение соли металла о т- личающийся тем, что, с целью обеспечения возможности получения высокочистых металлов из азидов металлов исходный материал перед растворением подвергают термической обработке при температуре 150-170°Сдостепени разложения на 1-5% с образованием агрегатов примесей, после растворения проводят отделение осадка, содержащего агрегаты примесей, и термическое разложение соли проводят в герметически закрытом объеме при 290-340°С.

Таблица

10-2

3«10-2 5-10-3

2--10

Таблица2

Таблица

Следы 1 . Следы Следы

ЫО

1766996

10 Таблица1

2-10

,-4

Следы

г

1 -10 Следы

Авторы

Даты

1992-10-07—Публикация

1989-12-05—Подача