со

с

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| Слоистый инструментальный материал | 1988 |

|

SU1639890A1 |

| Многослойно-композиционное покрытие для режущего инструмента для обработки титановых сплавов в условиях прерывистого резания | 2019 |

|

RU2725467C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| Многослойно-композиционное покрытие металлического изделия | 2017 |

|

RU2673687C1 |

| Способ изготовления режущих элементов | 1987 |

|

SU1481036A1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2012 |

|

RU2478731C1 |

| Способ нанесения высокотемпературного покрытия на режущий инструмент | 2018 |

|

RU2679857C1 |

| Способ нанесения покрытий на твердые сплавы | 2015 |

|

RU2615941C1 |

Использование: в машиностроении. Сущность изобретения: материал состоит из слоев тугоплавких соединений, причем прилегающий к основе и наружный слои выполнены из соединений с температуропроводностью менее 250 м2/с, а расположенный между ними промежуточный слой - с температуропроводностью более 500 м2/с и толщиной 2-3 мкм. При этом толщина прилегающего к основе и наружного слоев составляет 0,3 - 0,5 толщины промежуточного слоя. На наружном слое расположен дополнительный слой толщиной до 2 мкм и твердостью, превышающей твердость всех слоев. 1 з.п. ф-лы, 3 табл.

Изобретение относится к области машиностроения, в частности, материалам покрытий для режущих инструментов. Известны многослойные покрытия для режущего инструмента, состоящие из большого числа слоев малой толщины (см. Технологическую инструкцию по упрочнению режущего инструмента на установке ННВ6.6-И1, - ВНИИинструмент).

Недостатком известного покрытия является то, что, вследствие малой толщины отдельных слоев не проявляются свойства каждого слоя покрытия, и покрытие по своим свойствам приближается к композиционному, т.е. состоящему из механической смеси фракции разного состава.

Известно также покрытие из чередующихся слоев для режущего инструмента, в котором слой, граничащий с основной, выполнен высокотеплопроводным из меди, а

наружный слой выполнен износостойким (см.авт. св. № 1360240, кл. 6 23 В 27/14).

Недостатком данного покрытия является то, что медный теплопроводный слой имеет малую прочность и в процессе резания происходит отслоение покрытия. Кроме того, значительная часть тепла, Ьбразующе- гося при резании, вследствие высокой теплопроводности медного слоя, поступает в режущий инструмент, что не позволяет интенсифицировать процесс резания.

Наиболее близким к предложенному по технической сути и достигаемому эффекту является покрытие из чередующихся слоев тугоплавких соединений, толщина каждого из которых составляет не более 0,5 мкм (св.авт. св. № 959345, кл. В 23 В 27/14).

Недостатком известного покрытия является то, что выбор состава отдельных слоев и их последовательности не учитывает распределение тепла, образующегося в зоXI

О 00 00

ел

не резания и, в частности, количество тепла, поступающего в режущий инструмент.

Цель изобретения - повышение стойкости инструмента путем перераспределения возникающих при резании тепловых потоков и уменьшения количества тепла, поступающего в инструмент. Поставленная цель достигается тем, материале для режущего йнЈ груШн та, состоящем из основы и гюкрытия из чередующихся слоев тугоплавких соединений, прилегающий к основе и наружный слои выполнен из соединений с температуропроводностью менее 250 м /с, а между ними расположен промежуточный слой с температуропроводностью более 500 м2/с и толщиной 2-3 мкм, при этом толщина прилегающего к основе и наружного слоев составляет 0,3 - 0,5 от толщины промежуточного слоя.

Дополнительный эффект может быть получен также от того, что материал снабжен дополнительным слоем, нанесенным на наружный слой толщиной до 2 мкм и твердостью, превышающей твердость всех остальных слоев.

Сравнение заявляемого технического решения с прототипом позволило установить соответствие его критерию новизна. При изучении других известных технических решений в данной области признаки, отличающие заявляемое изобрет ение от прототипа не были выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию существенные отличия.

Заявляемое многослойное покрытие состоит из чередующихся слоев тугоплавких материалов, обладающих разным коэффициентом температуропроводности, что позволяет управлять потоками тепла, образующимися при резании, уменьшая количество тепла, поступающего в инструмент и обеспечивая его большее рассеивание в поверхностных слоях инструмента, т.е. уменьшая количество и интенсивность поступающего в инструмент потока тепла.

Образующееся при резании тепло распределяется между обрабатываемой деталью, стружкой, инструментом и окружающей средой. Количество тепла, поступающего в инструмент, и температура, вознйка Ю1ца я в зоне рез а йия, в Шачитель- ной мере определяют работоспособность инструмента. Поэтому инструмент, изготовленный из материалов, обладающих более высокой теплостойкостью, позволяет производить обработку при более высокой скорости резания, обеспечивая увеличение производительности обработки.

Износостойкое покрытие обладает высокой теплостойкостью, что должно обеспе- чивать работу инструмента с более высокими скоростями резания. При малой

толщине покрытия и наличии под покрытием базового инструментального материала с меньшей теплостойкостью возможности интенсификации процессов резания ограничены возникновением в базовом материале температур, превышающих его теплостойкость. Покрытие должно не только соответствовать требованиям высокой твердости и теплостойкости, но и обеспечивать уменьшение количества тепла, постулающего в базовый материал инструмента. Это достигается в заявленном техническом решении нанесением многослойных покрытий, в котором последовательность и толщины отдельных слоев позволяют управлять

свойствами покрытия и тепловыми потоками, поступающими в базовый материал. Износостойкое покрытие позволяет изменять распределение тепла между инструментом, стружкой и обрабатываемой деталью. Слои

с низкой тепмпературопроводностью являются как бы отражателем тепла, препятствующими прохождению тепла в последующие слои и уменьшающим мощность теплового потока, направленного в инструмент, а слои

с высокой температуропроводностью играют роль рассеивателя тепла, уменьшая интенсивность теплового потока. Экспериментально установлено, что низко- температуропроводный слой выполнен с

температуропроводностью менее 250 м2/с, т.к. при большей температуропроводности снижается эффект отражения тепловых потоков, образующих при резании, а высокотемпературный слой выполнен с

температуропроводностью более 500 м2/с, т.к. меньшие значения темЪературопровод- ности уменьшают рассеивание тепла в слое.

Высокотемпературопроводный слой имеет толщину 2-3 мкм. При толщине этого слоя менее 2 мкм увеличивается интенсивность теплового потока в инструмент, снижая эффективность предлагаемого решения, а при толщине более 3 мкм на- блюдаются частые отслоения покрытия. Толщина слоев с низкой температуропроводностью составляет 0,3 - 0,5 от толщины Слоя с высокотемпературопроводностью. При толщине меньше 0,3 от толщины слоя с высокой температуропроводностью эффект отражения тепла низкотемпературопровод- ным слоем покрытия резко снижается и в зоне этого слоя покрытие по свойствам приближается к композиционному. Притол- щине низкотемпературопроводного слоя

свыше0,5толщины высокотемпературопро- водного, в этом слое возникают большие градиенты температур и напряжений, которые часто приводят к преждевременному разрушению покрытия. Контактируемые с обрабатываемым материалом поверхности режущего инструмента должны обладать не только сопротивлением тепловым нагрузкам, но и высокой сопротивляемостью механическомуизносу.Поэтому дополнительный эффект можно получить, если на наружный слой нанести дополнительный слой с толщиной не более 2 мкм и твердостью, превышающей твердость остальных слоев. При толщине этого слоя больше 2 мкм наблюдается выкрашивание режущих кромок инструмента, вследствие их повышенной хрупкости. Пример конкретного выполнения материала для режущего инструмента:

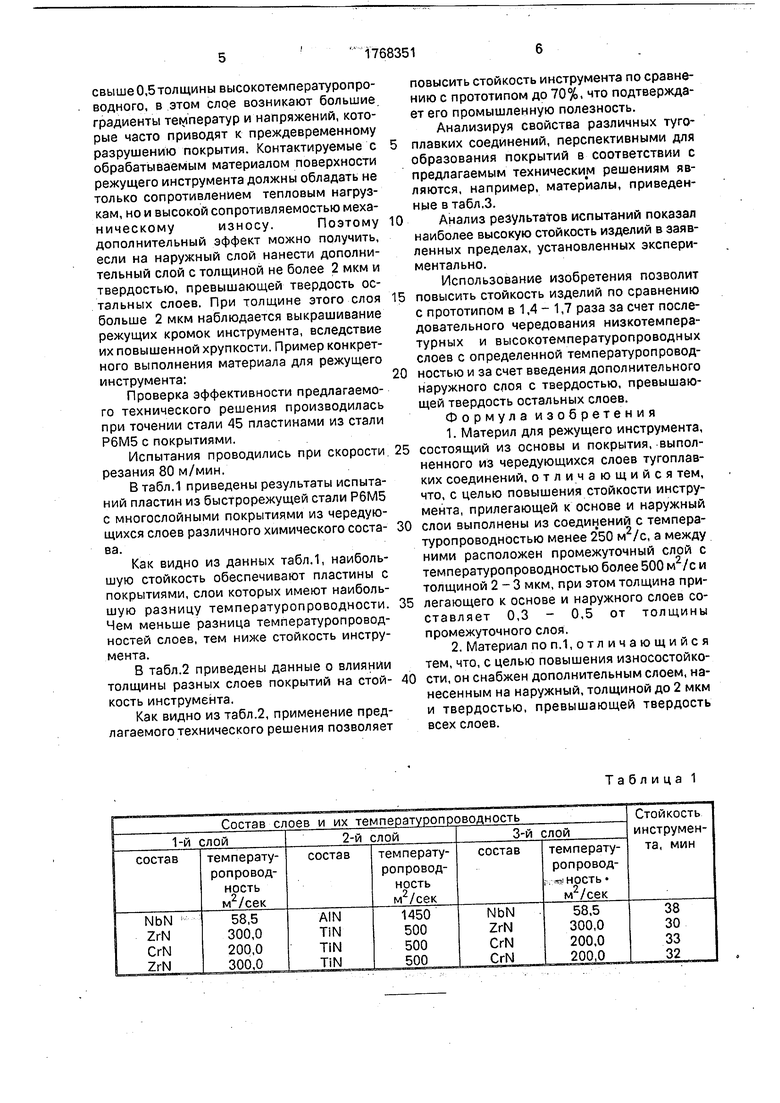

Проверка эффективности предлагаемого технического решения производилась при точении стали 45 пластинами из стали Р6М5 с покрытиями.

Испытания проводились при скорости резания 80 м/мин.

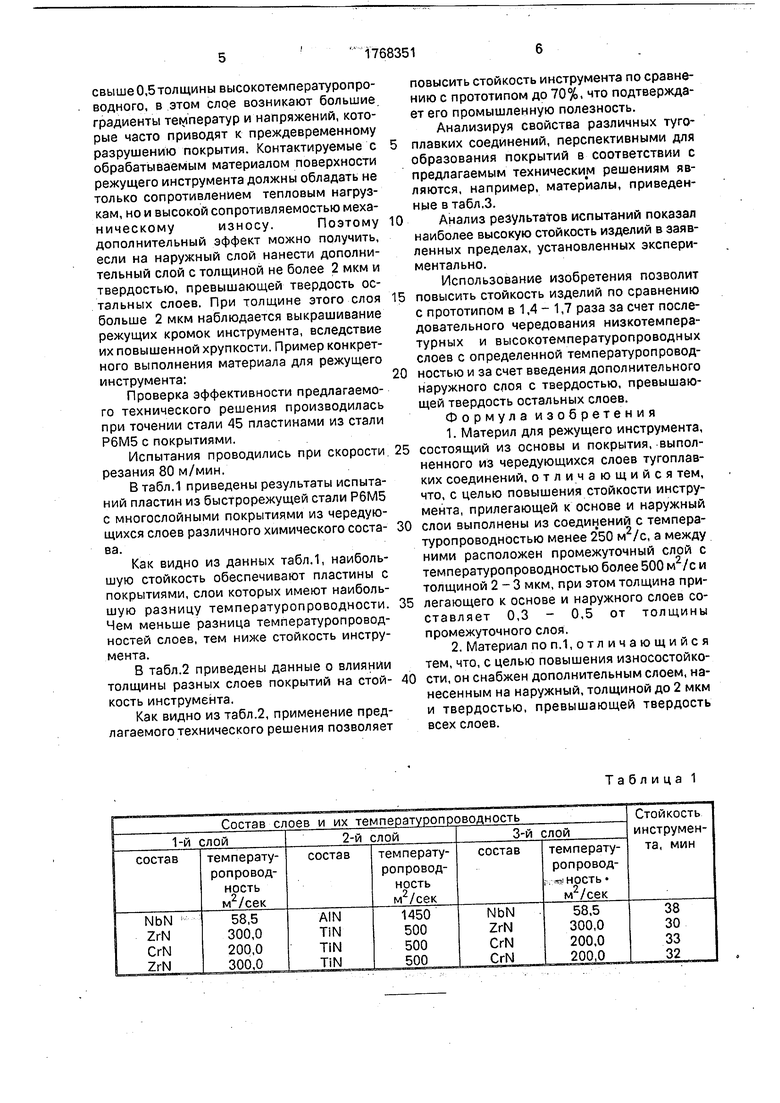

В табл.1 приведены результаты испытаний пластин из быстрорежущей стали Р6М5 с многослойными покрытиями из чередующихся слоев различного химического соста- ва.

Как видно из данных табл.1, наибольшую стойкость обеспечивают пластины с покрытиями, слои которых имеют наибольшую разницу температуропроводности. Чем меньше разница температуропровод- ностей слоев, тем ниже стойкость инструмента.

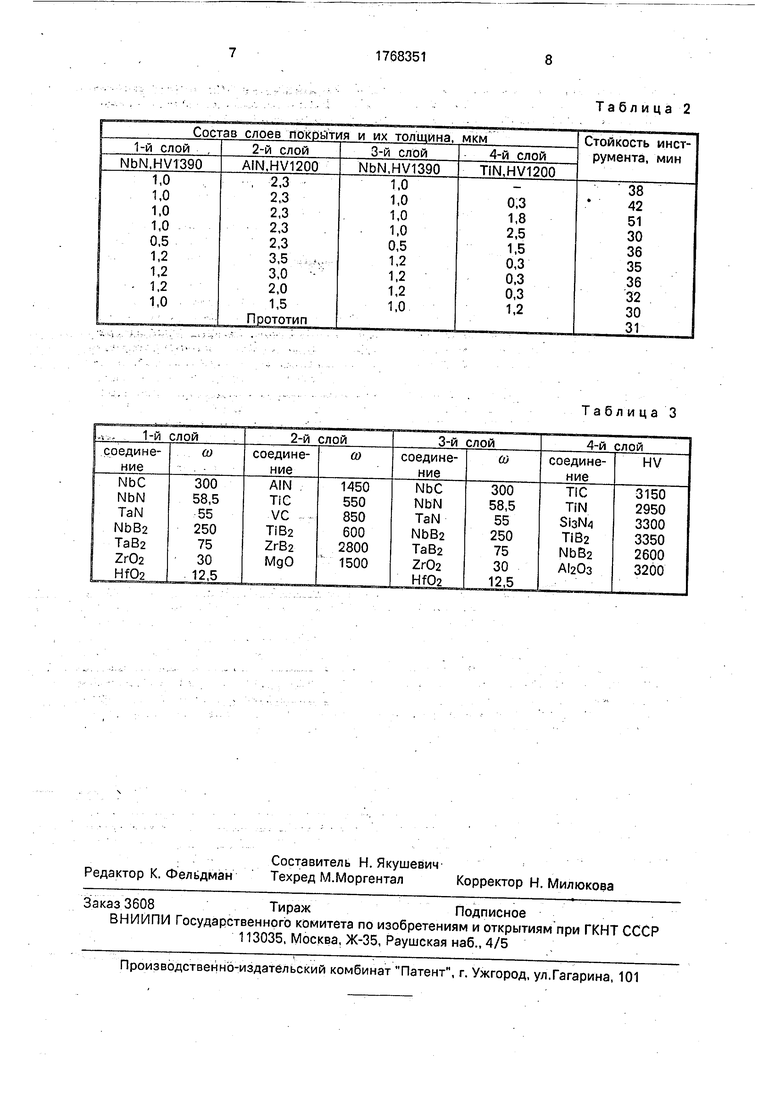

В табл.2 приведены данные о влиянии толщины разных слоев покрытий на стой- кость инструмента.

Как видно из табл.2, применение предлагаемого технического решения позволяет

повысить стойкость инструмента по сравнению с прототипом до 70%, что подтверждает его промышленную полезность.

Анализируя свойства различных тугоплавких соединений, перспективными для образования покрытий в соответствии с предлагаемым техническим решениям являются, например, материалы, приведенные в табл.3.

Анализ результатов испытаний показал наиболее высокую стойкость изделий в заявленных пределах, установленных экспериментально.

Использование изобретения позволит повысить стойкость изделий по сравнению с прототипом в 1,4 - 1,7 раза за счет последовательного чередования низкотемпературных и высокотемпературопроводных слоев с определенной температуропроводностью и за счет введения дополнительного наружного слоя с твердостью, превышающей твердость остальных слоев.

Формула изобретения

Таблица 1

Таблица 2

Таблица 3

| Металлорежущий инструмент | 1976 |

|

SU607659A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Режущий инструмент | 1979 |

|

SU959345A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1992-10-15—Публикация

1991-01-08—Подача