Изобретение относится к сульфатному способу производства диоксида титана и может быть использовано при получении растворов сульфата титана из ильменито- вых концентратов.

Наиболее близким по технической сущности к заявляемому является способ получения растворов сульфата титана, включающий взаимодействие ильменито- вых концентратов с серной кислотой, выщелачивание продуктов взаимодействия водой, восстановление полученного раствора металлическим восстановителем, очистку раствора от шлама фильтрацией и последующую кристаллизацию и отделение железного купороса (FeS04 7H20).

Недостатком данного способа является достаточно высокий расход металлического восстановителя и большое количество отходного железного купороса.

Целью изобретения является снижение расхода восстановителя и уменьшение отходов.

Поставленная цель достигается тем, что в известном способе получения растворов сульфата титана, включающем взаимодействие ильменитовых концентратов с серной кислотой, выщелачивание продуктов взаимодействия водой, восстановление полученного раствора металлическим восстановителем, очистку раствора от шлама фильтрацией и последующую кристаллизацию и отделение железного купороса, в качестве металлического восстановителя используют гальваническую пару железо- свинец с поверхностью катода-свинца не менее 0,1 дм на 1 моль восстанавливаемого железа (Ml).

При восстановлении металлическим восстановителем титансодержащих растворов, получаемых при выщелачивании продуктов взаимодействия ильменитовых концентратов с серной кислотой, протекают следующие химические реакции:

Fe+H2S04 - FeS04+2H°(1)

, Fe2(S04)3+2H° - 2FeS04+H2S04 (2)

VJ

О 00

ел cЈ

2TiOSCM+2H°+H2S04 - Т12(ЗСм)з+Н2С1 (3) H°+H° - Н2 (4)

Радикалы водорода (Н), образующиеся по реакции (1), расходуются на восстановление ионов Fe(lll) по реакции (2), ионов Ti(IV) по реакции (3) и образование газообразного водорода по реакции (4), который выделяется из реактора восстановления в атмосферу. Результаты проведенных экспериментальных исследований, аДакже практика действующих промышленных предприятий по производству пигмзкт сгс ;ис: сида а;;а покаЗывают, что коэффициент использования водорода составляет 70%. Таким образом, 30% металлического восстановителя расходуется непроизводительно на образование газообразного водорода, который не участвует в восстановлении ионов Fe(lll) и Ti(IV) и удаляется из реактора восстановления в атмосферу.

Металлическое железо, окисляясь, анодно растворяется в сернокислом растворе без выделения водорода

(ll)+2l(5)

Электроны по гальванической цепи через свинец восстанавливают ионы Fe(lll) и Ti(IV)

Fe(lll)+l Fe(ll)(6)

TiO(ll)+T+2H0- Ti(lll)+H20(7)

Свинец с сернокислым раствором не взаимодействует и служит катодом. Таким образом, металлический восстановитель расходуется только на непосредственное восстановление ионов Fe(lll) и Ti(IV), что позволяет сократить его расход по сравнению с известным способом на 30%. При этом соответственно снижается и количество отходного железного купороса.

При недостаточной поверхности катода, которым служит металлический свинец, на его поверхности возникают концентрационные затруднения реакции окисления- восстановления, связанные с замедлением диффузии исходных веществ и продуктов реакции к поверхности катода. В этом случае на аноде, которым является металлическое железо, начинает протекать нежелательная реакция взаимодействия металла с серной кислотой (1)-(4), сопровождающаяся выделением газообразного водорода. Для исключения этого необходимо использовать катод с достаточно развитой поверхностью. Экспериментально установлено, что при отсутствии перемешивания для растворов сульфата титана, содержащих ионы Fe(ll) в количестве 0,1-1,0 моль/л, процесс разложения серной кислоты с выделением водорода на аноде полностью подавляется при площади катода,

равной (или большей) 0,1 дм /моль восстанавливаемых ионов Fe(lll).

Существенным отличием предлагаемого способа от прототипа является снижение

расхода металлического восстановителя до стехиометрически необходимого и уменьшение соответственно отходного железного купороса за счет разделения в пространстве процессов окисления-восста0 новления, что становится возможным при использовании в качестве металлического восстановителя гальванической пары железо-свинец, с поверхностью катода-свинца не менее 0,1 дм2 на 1 моль восстанавливае5 мого железа (III).

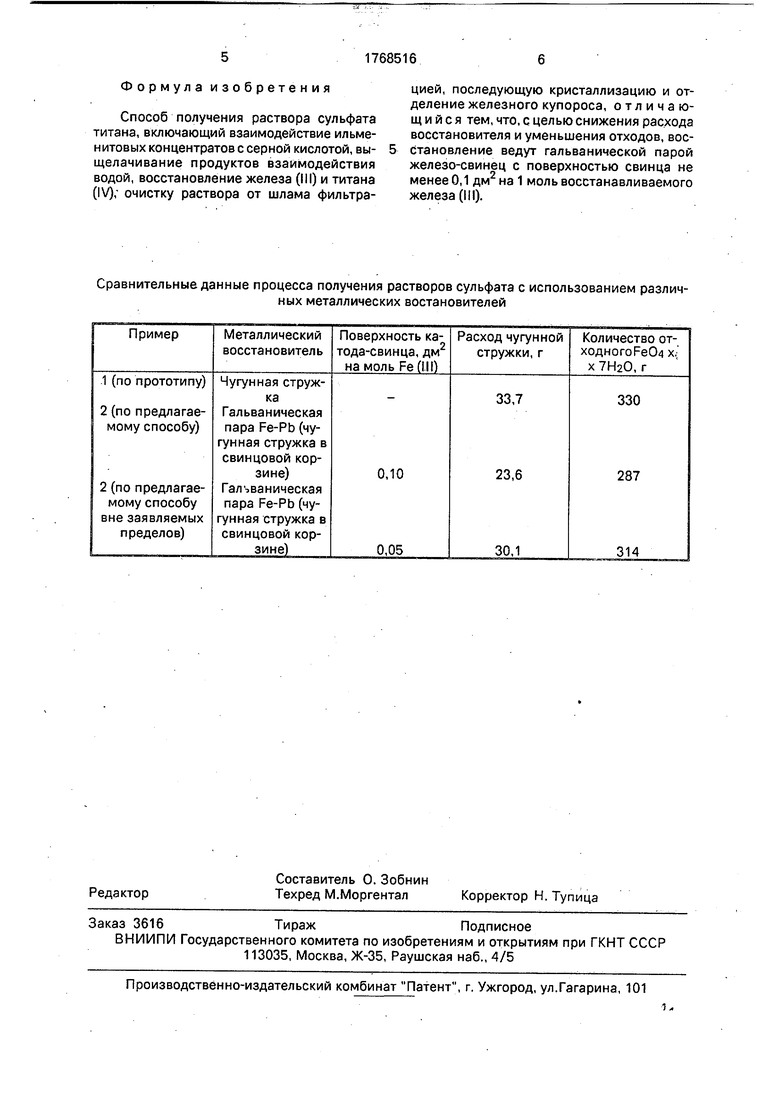

П р и м е р 1 (по прототипу). Берут 200 г ильменитового концентрата, содержащего, мас.%: ТЮ2 55,3; FeO 19,7;/е20з 19,2, обрабатывают концентрированной серной кисло-.

0 той, продукт взаимодействия выщелачивают водой при 60°С в течение 6 ч. Получают 0,75 дм раствора следующего состава, г/дм3: ТЮ2 140,0; Fe(ll) 50,6; Fe(lll) 49,7. Раствор восстанавливают металлическим восстано5 вителем - чугунной стружкой (содержание активного железа 85%) - до концентрации в растворе 5 г/дм3. Раствор отфильтровывают от шлама, охлаждают до 15°Сдля кристаллизации и последующего отделения

0 железного купороса. Фактор по железу (отношение Fe/Ti02) в готовом растворе составляет 0,35. При этом фиксируют расход металлического восстановителя и количество отходного железного купороса.

5 Пример2 (по предлагаемому способу). Приготавливают аналогично примеру 1, но раствор восстанавливают чугунной стружкой, помещенной в свинцовую корзину с поверхностью 0,067 дм , т.е. в качестве вос0 становителя используют гальваническую пару железо-свинец с поверхностью катода- свинца 0,1 дм на 1 моль восстанавливаемого железа (III), количество которого в растворе составляет 49,7,0,75/56 0,67 моль.

5 П р и м е р 3 (по предлагаемому способу вне заявляемых пределов). Приготавливают аналогично примеру 2, но поверхность свинцовой корзины составляет 0,034 дм2 или 0,05 дм на 1 моль восстанавливаемого

0 железа (III).

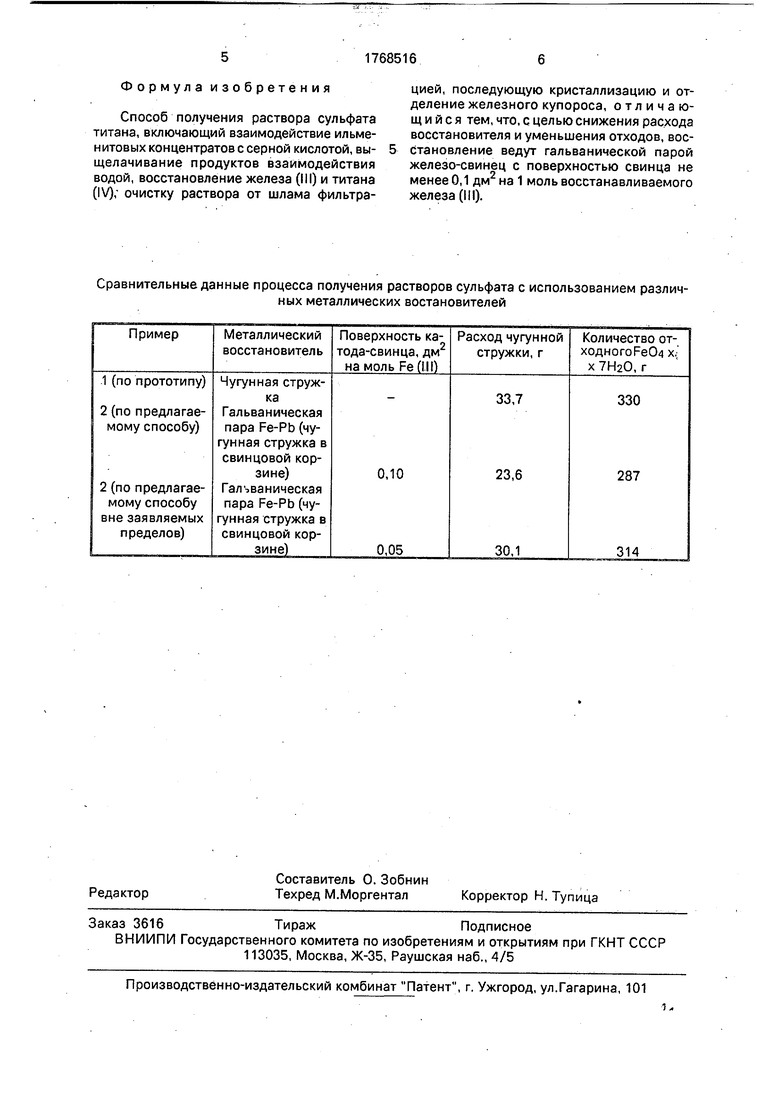

Как следует из данных, приведенных в таблице, использование предлагаемого способа получения растворов сульфата титана позволяет по сравнению с прототипом

5 снизить расход восстановителя на 30% и уменьшить количество отходного железного купороса . Экономический эффект, достигаемый за счет снижения расхода восстановителя, составит 3,0 рубля на 1 т двуокиси титана.

Формула изобретения

Способ получения раствора сульфата титана, включающий взаимодействие ильме- нитовых концентратов с серной кислотой, выщелачивание продуктов взаимодействия водой, восстановление железа (III) и титана (IV), очистку раствора от шлама фильтрацией, последующую кристаллизацию и отделение железного купороса, отличающийся тем, что, с целью снижения расхода восстановителя и уменьшения отходов, восстановление ведут гальванической парой железо-свинец с поверхностью свинца не менее 0,1 дм2 на 1 моль восстанавливаемого железа (III).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления ионов трехвалентного железа | 1988 |

|

SU1720495A3 |

| Способ получения двуокиси титана | 1981 |

|

SU986859A1 |

| "Способ получения железосодержащего реагента "Ковиол" для очистки сточных вод от ионов тяжелых металлов и устройство "Элеферр" для его осуществления" | 1990 |

|

SU1756282A1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОНЦЕНТРАТОВ СЕРОСОДЕРЖАЩИХ РУД | 2016 |

|

RU2768798C2 |

| Способ получения технического диоксида титана | 1990 |

|

SU1778072A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ ПЫЛЕЙ | 1995 |

|

RU2098502C1 |

| Способ получения двуокиси титана | 1986 |

|

SU1421698A1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ОКИСЛЕННЫХ ЦИНКОВЫХ РУД И КОНЦЕНТРАТОВ С ИЗВЛЕЧЕНИЕМ ЦИНКА, МАРГАНЦА, ЖЕЛЕЗА, СВИНЦА, СЕРЕБРА, КАЛЬЦИЯ И ДВУОКИСИ КРЕМНИЯ | 2010 |

|

RU2441930C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНОЙ ВОДЫ В ВАННЕ УЛАВЛИВАНИЯ ОТ СОЕДИНЕНИЙ СВИНЦА, ОЛОВА И БОРФТОРИД-АНИОНОВ | 2013 |

|

RU2533890C1 |

Сущность изобретения: ильментовые концентраты взаимодействуют с серной кислотой, продукты взаимодействия выщелачивают водой. Железо (III) и титан (IV) вос- станзвливают гальванической парой железо-свинец. Поверхность свинца не менее 0,1 дм2 на 1 моль восстанавливаемого железа (Ш). 1 табл.

Сравнительные данные процесса получения растворов сульфата с использованием различных металлических востановителей

| Беленький Г.Ф., Рискин И.В | |||

| Химия и технология пигментов | |||

| Л.: Химия, 1974, с | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1992-10-15—Публикация

1990-12-25—Подача