Изобретение относится к производству диоксида титана сернокислотным способом, а именно технического (непигментного) диоксида титана.

Известен способ получения технического диоксида титана, включающий разложение ильменитового концентрата концентрированной серной кислотой (С H2S04 более 92%), растворение твердых продуктов сульфатизации. восстановление катионов железа (III) в растворе металлическим железом, очистку растворов от шлама отстаиванием с последующей контрольной фильтрацией,кристаллизацию избыточного сульфата железа (II) в виде железного купороса и очистку растворов от него,гидролиз и прокалку гидролизата.

Недостатками способа являются высокие до 15% потери TiOa на стадиях подготовки раствора к гидролизу (очистка от шлама, очистка от железного купороса) и

низкая производительность стадии очистки от шлама, вследствие необходимости осуществления очистки едва приема (отстаивание и фильтрация), что обусловлено высокой концентрацией шлама 20-25 г/дм3. Потери диоксида титана обусловлены потерями TI02 в составе шлама до 5%, а также механическим захватом технологического раствора со шламом до 7% ТЮ2 и железным купоросом до 2% ТЮа.

Известен способ получения технического диоксида титана включающий разложение ильменитового концентрата серной кислотой (С H2SO/J более 92%), растворение твердых продуктов сульфатизации, восстановление катионов железа (III) в растворе металлическим титаном, очистку растворов от шлама отстаиванием с последующей контрольной фильтрацией, гидролиз и прокалку гидролизата. При этом металлический титан (титановая стружка) предварительно обраVJ VJ 00

о

VI ГО

батывается 20-30%-ной серной кислотой при массовом отношении твердою к кислоте (мнг)0,5:0.6 и температуре 80-100° С.

Использование металлического титана в качестве восстановителя вместо металлического железа позволяет исключить из тех- нологическойсхемыстадию

кристаллизации железного купороса и потери ТЮ2 с купоросом, а также уменьшить потери ТЮа со шламом.

Тем не менее потери ТЮ2 остаются высокими (10%), что является недостатком способа, наряду с недостаточной производительностью стадии очистки раствора от шлама, концентрация которого остается высокой 15-20 г/дм3.

Наиболее близким по технической сущности к заявляемому решению является промышленно освоенный способ, представ- - ляющий соЬой процесс получения технического диоксида титана из металлического титана (титановой сгружки). Способ включа ет обработку титановой стружки 20-30%- ной серной кислотой при массовом отношении твердого и кислоты (мН|)О,5,0,6 л при нагреве смеси кислоты-vi стружки паром до 80-90° С с дальнейшим подъемом температуры за счет экзотермичности взаимодействия до 100-110° С и выдержку при этой температуре 4-8 ч, охлаждение раствора до 65-70° С, окисление катионов титана (111) кислородом воздуха в присутствии катализа гора, очистку окисленного раствора фильтрацией, гидролиз и прокалку гидроли- зата.t

Использование способа привело к снижению концентрации шлама до 8-10 г/дм3, что позволило увеличить производительность стадии очистки растворов от шлама, исключив операцию очистки отстаиванием, и несколько снизить потери ТЮа.

Недостатками способа являются высокие до 7% потери ТЮ2 со шламом и недостаточная скорость фильтрации окисленных растворов 80-100 дм3/м-ч. Основные потери ТЮг до 5% обусловлены образованием на стадии окислен 1я растворов шлама, представляющего собой гидратированный диоксид титана ГДТ. вследствие низкой стабильности растворов 200г250 уел, ед. В свою очередь присутствие ГДТ является причиной низкой скорости фильтрации окисленных растворов.у

Целью изобретения является повышение выхода ТЮ2 в виде ГДТ и увеличение скорости фильтрации окисленных растворов.

Поставленная цель достигается изменением температурного режима обработки ти- тановой стружки 20-30%-ной серной

кислотой, а именно: после нагрева паром смеси металлического титана с серной кислотой (как в прототипе) в систему подают сжатый воздух и выдерживают 4-8 ч при

температуре 65-80° С. При этом воздух подают в течение всего времени выдержки в количестве; достаточном для поддержания указанной температуры 65-80° С.

Сущность способа заключается в снижении гидролитической активности (способности к гидролизу) соединений титана при снижении температуры обработки, что проявляется в увеличении стабильности получаемых растворов до 400-700 усл.ед.

Подача воздуха в систему, кроме функции охлаждения, способствует перемешиванию среды, засчетчего производительность стадии сохраняется на прежнем уровне т.е. длительность процесса обработки составляет 4-8 ч, как в прототипе,несмотря на снижение температуры обработки.

Окисление полученных растворов происходит без образования ГДТ (исключаются потери ТЮа на этой стадии), в результате

чего скорость фильтрации окисленных растворов увеличивается.

Приведенные пределы по температуре выдержки 65-80° С обусловлены снижением производительности стадии при температуре ниже 65° С и уменьшением стабильности растворов при температуре свыше 80° С до значений менее 400 усл. ед., при которых на стадии окисления растворов начинает образовываться ГДТ.

Интервал значений расхода воздуха в каждом конкретном случае зависит от размера и материала реактора, температуры окружающей среды и т.п. Поэтому здесь он не оговаривается, чтобы не сужать пределы

заявленного технического решения.

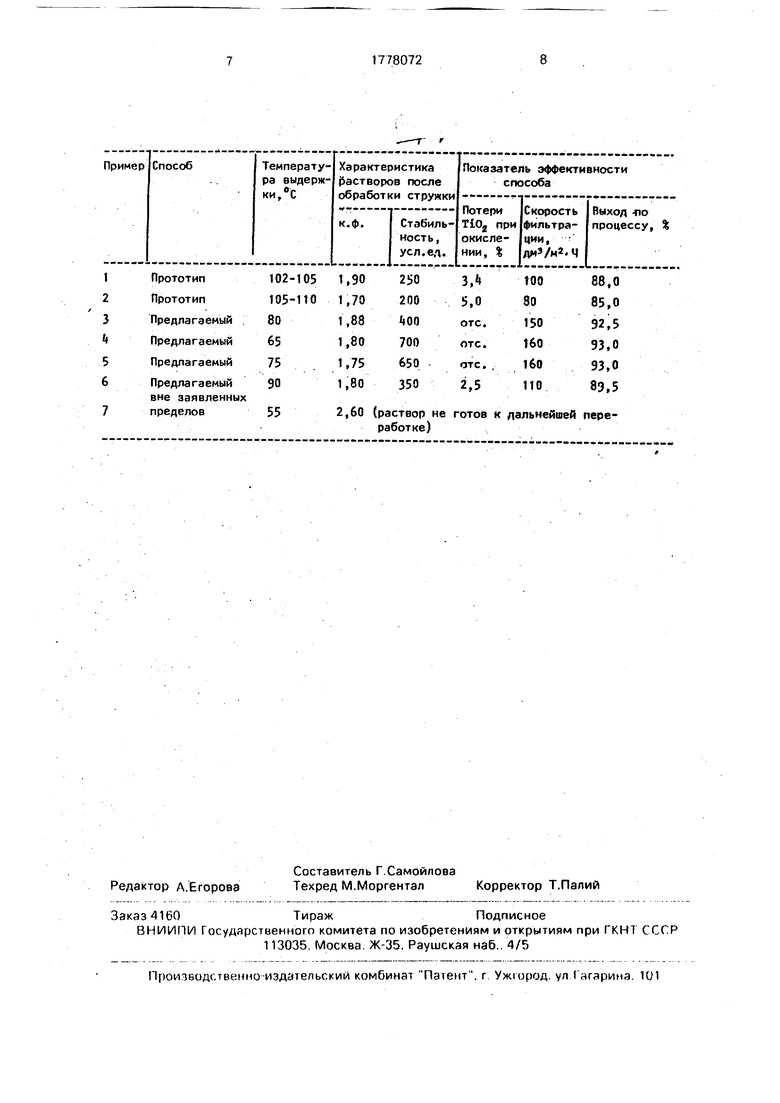

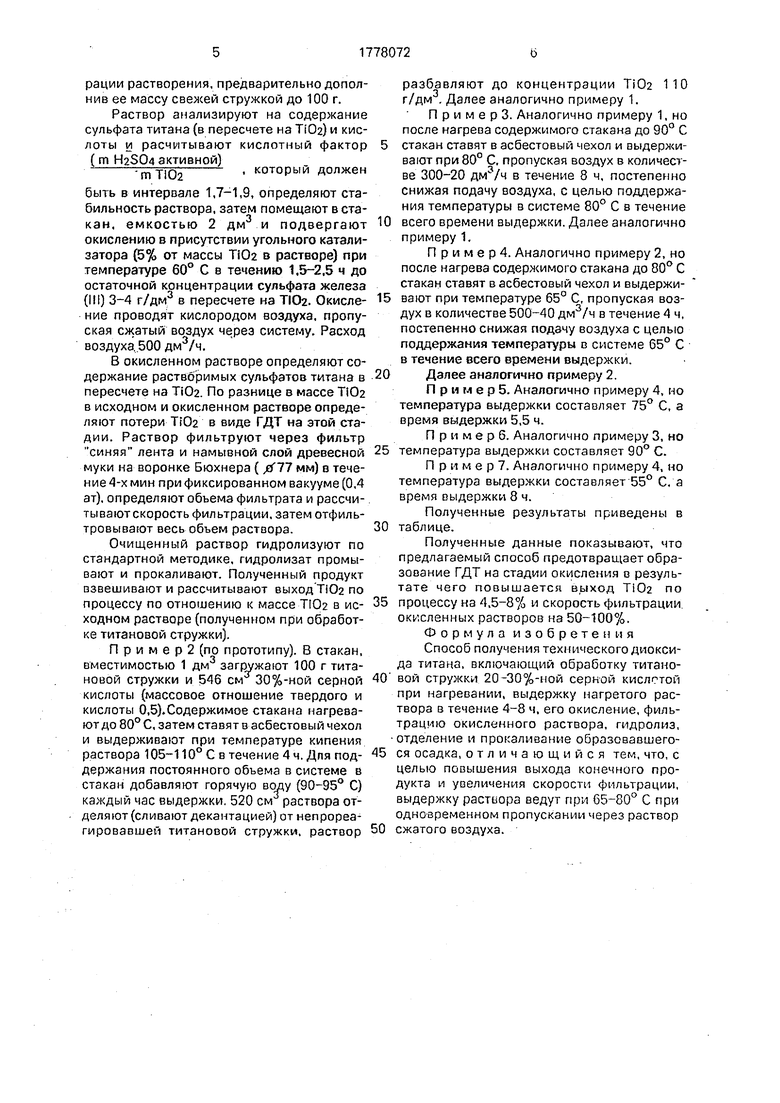

Эффективность заявленного технического решения в сравнении с прототипом иллюстрируется следующими примерами, для которых использована титановая стружка марки ВТ-3-1 с содержанием TI86 мае. %. П р и м е р 1 (по прототипу). В стакан, вместимостью 1 дм загружают 100 г титановой стружки и 730 рм 20%-ной серной кислоты (массовое отношение твердого и

кислоты 0,6). Содержимое стакана нагревают до 90° С, затем ставят в асбестовый чехол и- выдерживают при температуре кипения

раствора 102-105° С в течение 8 ч. Для поддержания постоянного объема в системе в

стакан добавляют горячую воду (90-95° С) каждый час выдержки. 700 см раствора отделяют (сливают декантацией) от непрореа- гировавшей титановой стружки. Последнюю используют на следующей oneрации растворения, предварительно дополнив ее массу свежей стружкой до 100 г.

Раствор анализируют на содержание сульфата титана (в пересчете на ТЮа) и кислоты и расчитывают кислотный фактор

(m HaS04 активной)

4 m T|0g , который должен

быть в интервале 1,7-1,9, определяют стабильность раствора, затем помещают в стакан, емкостью 2 дм3 и подвергают окислению в присутствии угольного катализатора (5% от массы ТЮа в растворе) при температуре 60° С в течению 1.5-2,5 ч до остаточной концентрации сульфата железа (III) 3-4 г/дм3 в пересчете на ТЮа. Окисле- ние проводят кислородом воздуха, пропуская сжатый воздух через систему. Расход воздуха 500 дм3/ч.

В окисленном растворе определяют содержание растворимых сульфатов титана в пересчете на ТЮа. По разнице в массе ТЮа в исходном и окисленном растворе определяют потери ТЮа в виде ГДТ на этой стадии. Раствор фильтруют через фильтр синяя лента и намывной слой древесной муки на воронке Бюхиера ( 77 мм) в течение 4-х мин при фиксированном вакууме (0,4 ат), определяют объема фильтрата и рассчитывают скорость фильтрации, затем отфильтровывают весь объем раствора.

Очищенный раствор гидролизуют по стандартной методике, гидролизат промывают и прокаливают. Полученный продукт взвешивают и рассчитывают выход ТЮа по процессу по отношению к массе ТЮа в ис- ходном растворе (полученном при обработке титановой стружки).

П р и м е р 2 (по прототипу). В стакан, вместимостью 1 дм загружают 100 г титановой стружки и 546 см 30%-ной серной кислоты (массовое отношение твердого и кислоты 0,5).Содержимое стакана нагревают до 80° С, затем ставят в асбестовый чехол и выдерживают при температуре кипения раствора 105-110° С в течение 4 ч. Для под- держания постоянного объема в системе в стакан добавляют горячую воду (90-95° С) каждый час выдержки, 520 см раствора отделяют (сливают декантацией) от непрореагировавшей титановой стружки, раствор

разбавляют до концентрации ТЮа 110 г/дм3. Далее аналогично примеру 1.

ПримерЗ. Аналогично примеру 1, но после нагрева содержимого стакана до 90° С стакан ставят в асбестовый чехол и выдерживают при 80° С, пропуская воздух в количестве 300-20 дмэ/ч в течение 8 ч, постепенно снижая подачу воздуха, с целью поддержания температуры в системе 80° С в течение всего времени выдержки. Далее аналогично примеру 1.

П р и м е р 4. Аналогично примеру 2, но после нагрева содержимого стакана до 80° С стакан ставят в асбестовый чехол и выдерживают при температуре 65° С, пропуская воздух в количестве 500-40 дм3/ч в течение 4 ч, постепенно снижая подачу воздуха с целью поддержания температуры в системе 65° С в течение всего времени выдержки.

Далее аналогично примеру 2.

П р и м е р 5. Аналогично примеру 4, но температура выдержки составляет 75° С, а время выдержки 5,5 ч.

П р и м е р 6. Аналогично примеру 3, но температура выдержки составляет 90° С.

Пример. Аналогично примеру 4, но температура выдержки составляет 55° С, а время выдержки 8 ч.

Полученные результаты приведены в таблице.

Полученные данные показывают, что предлагаемый способ предотвращает образование ГДТ на стадии окисления в результате чего повышается выход ТЮа по процессу на 4,5-8% и скорость фильтрации окисленных растворов на 50-100%.

Формула изобретения

Способ получения технического диоксида титана, включающий обработку титановой стружки 20-30%-ной серной кислотой при нагревании, выдержку нагретого раствора в течение 4-8 ч, его окисление, фильтрацию окисленного раствора, гидролиз, отделение и прокаливание образовавшегося осадка, отличающийся тем, что, с целью повышения выхода конечного продукта и увеличения скорости фильтрации, выдержку раствора ведут при 65-80° С при одновременном пропускании через раствор сжатого воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диоксида титана | 1989 |

|

SU1694480A2 |

| Способ получения раствора сульфата титана | 1990 |

|

SU1768516A1 |

| Способ очистки гидратированной двуокиси титана | 1988 |

|

SU1629250A1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715193C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ СУЛЬФАТА ТИТАНА | 1990 |

|

RU2021205C1 |

| Способ получения зародышей для производства пигментного диоксида титана | 1988 |

|

SU1673582A1 |

| Способ получения диоксида титана | 1987 |

|

SU1451097A1 |

| Способ переработки ильменитового концентрата | 2019 |

|

RU2715192C1 |

| Способ вскрытия титанового сырья | 1983 |

|

SU1606455A1 |

| Способ получения двуокиси титана | 1981 |

|

SU986859A1 |

Использование: в производстве металлического титана и его соединений. Сущность: титановую стружку при нагревании обрабатывают 20-30%-ной серной кислотой, полученный раствор выдерживают при 65-80° С в течение 4-8 ч при одновременном пропускании через раствор сжатого воздуха, после выдержки раствор обрабатывают газом-окислителем, фильтруют, гидро- лизуют, выпавший осадок отделяют и прокаливают. Выход конечного продукта составил 92,5-93,0%. 1 табл.

| Хазин Л.Г | |||

| Двуокись титана | |||

| Л. | |||

| Химия, 1970, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Авторское свидетельство СССР № | |||

| Способ получения двуокиси титана | 1981 |

|

SU986859A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разовый технологический регламент производства двуокиси титана марок РК и ТСМ N; 336-46, г | |||

| Челябинск, 1989, ЧФ НИ- ПРОИНС. | |||

Авторы

Даты

1992-11-30—Публикация

1990-07-26—Подача