Изобретение относится к получению порошковых материалов систем ВаО - ТЮа, предназначенныхдля изготовления диэлектрических пластин магнитных головок.

Материалы системы ВаО -ТЮа наиболее удовлетворяют требованиям к диэлектрической конструкционной керамике в магнитных головках, а именно: керамика должна иметь коэффициент термического расширения (К«), согласующийся с коэффициентом термического расширения магнитного сердечника (преимущественно из никель-цинкового феррита), обладать определенной микротвердостью ( 800 кг/мм2), малой микропористостью ( 6%) и размером зерен ( 6 мкм). Широко известны

керамические способы получения таких материалов, основанные на механическом смешении: карбоната бария с диоксидом титана, тетратитаната бария с диоксидом титана и с другими оксидами, дибзриевого нонатитаната с диоксидом титана. Указанные смеси подвергают длительному помолу и прокаливают. Перечисленные способы обладают существенным недостатком: они включают продолжительные операции помола и смешения, во время которых продукты загрязняются примесями из мелящих тел. Это приводит к появлению раковин и вкраплений на поверхности керамики и, тем самым, к колебаниям плотности, микропористости, величины Ка , т.е. свойств,наибо о

00 СП

Os

ю

лее важных для пластин магнитных головок. При этом ухудшаются эксплуатационные свойства и износостойкость головок.

Известен способ, включающий механическое смешение и помол дибариевого но- натитаната с диоксидом титана с последующим формованием и обжигом смеси, в котором, с целью повышения механической прочнеет и снижения микропористо сти материала, используют дибарие вый нон титанат, полученный химическим осаждением. .J

Способ обеспечивает получение продукта с соответствующими характеристиками и наиболее близок к заявляемому по достигаемому результату.

Указанный способ имеет существенные недостатки, связанные с многостадийно- стью (способ включает отдельное получение дибариевого нонатитаната, предусматривающее осаждение ДБНТ из смеси хлористых солей Ва и Ti аммиаком с последующей отмывкой осадка, сушкой, прокалкой, помолом продукта), с длительностью (многочасовое совместное измельчение компонентов и помол смеси), с выокой температурой прокалки смеси.

Целью заявляемого изобретения является сокращение длительности процесса и снижение энергоемкости процесса. Поставленная цель достигается тем., что в известном способе, включающем приготовление смеси барий- и титаносодержащих компонентов с последующей ее термообработкой, готовят смесь растворов хлористых солей бария и титана, взятые в молярном отношении TiCU/BaCh 6:15 с последующим распылением смеси под давлением 1,2-3 атм над поверхностью аммиака при молярном соотношении NH/iOH/ 2 BaCl2 + TiCl4- 4,5:6.

Заявляемая совокупность признаков обеспечивает получение продукта с характеристиками, необходимыми для его использования в качестве материала для магнитных головок (микропористостью 6%, микротвердостью 800 кг/мм , коэффициентом термического расширения К« 90-110 кг/мм2).

При этом по сравнению с прототипом исключается необходимость предварительного получения ДБНТ, исключаются длительные стадии измельчения и помола смеси ДБНТ с ТЮ2, сопровождающиеся пы- левыделением и приводящие к загрязнению продукта, снижается температура спекания керамики.

Известен прием распыления водных растворов солей, используемых для получения материалов на основе цирконата-тита- ната свинца (ЦТС) и ферритов бария, стронция, кальция. Распылительный гидролиз

создает сферические частицы в осадке и обеспечивает полноту осаждения компонентов. Это же явление возникает и в заявляемом способе. Однако условия осуществления этого приема, где предусмотрено использование аммиака с одновременным пропусканием углекислого газа, не позволяют получать гомогенные осадки, так как барий, не успев поглотиться гидрокси- дом титана, переходит в карбонат ВаСОз.

В предлагаемом способе проявляется способность бария и титана в заявляемых условиях одновременно соосаждаться аммиаком уже в газовой фазе, При этом достигается образование сферических плотных

частиц размером 0,5-500 мкм, не захватывающих маточник, содержащий МЩС. За счет этого и повышается скорость фильтрации и отмывки осадков от хлор-ионов. После прокалки получается порошок, состав и дисперсность которого исключают колебания плотности, микропористости, микротвердости и величины Ко; .

В результате известные приемы и новые условия их проведения впервые позволяют в едином процессе получить материал, пригодный для пластин магнитных головок высокого качества.

Пример. Готовят растворы четырех- хлористого титана с концентрацией 1,146

моль/л и хлористого бария с концентрацией

0,83 моль/л, Эти растворы смешиваются в

объемах 2,84 л и 0,314 л из расчета на моль.ноесоотношениеTi4+/Ba2+ 12,5. В реактор

распылительного гидролиза заливают 1,12 л

25% аммиака и столько же воды. Сюда же под давлением 1,2 атм через пневматическую форсунку, расположенную в крышке реактора одают смесь растворов, мольное соотношение NH40H/ 2 BaCl2 + TiCU поддерживают равным 4,5. Размер распыляемых капель 0,5 мкм соответствует размеру частиц осадка (определяется под микроскопом). Полученный осадок отфильтровывают, отмывают водой от хлор-ионов, прокаливают при 900-950°С и подвергают 10-15 минутной дезагрегации.

По данным рентгенофазового анализа в состав полученного продукта входит гомогенная смесь пентатитаната бария BaTisOn

и диоксида титана Ti02 в форме рутила. Соотношение ТЮ2/ВаО соответствует заданному. Содержание примесей Fe, Mg, Al, Si, Pb менее 0,02% каждого элемента.

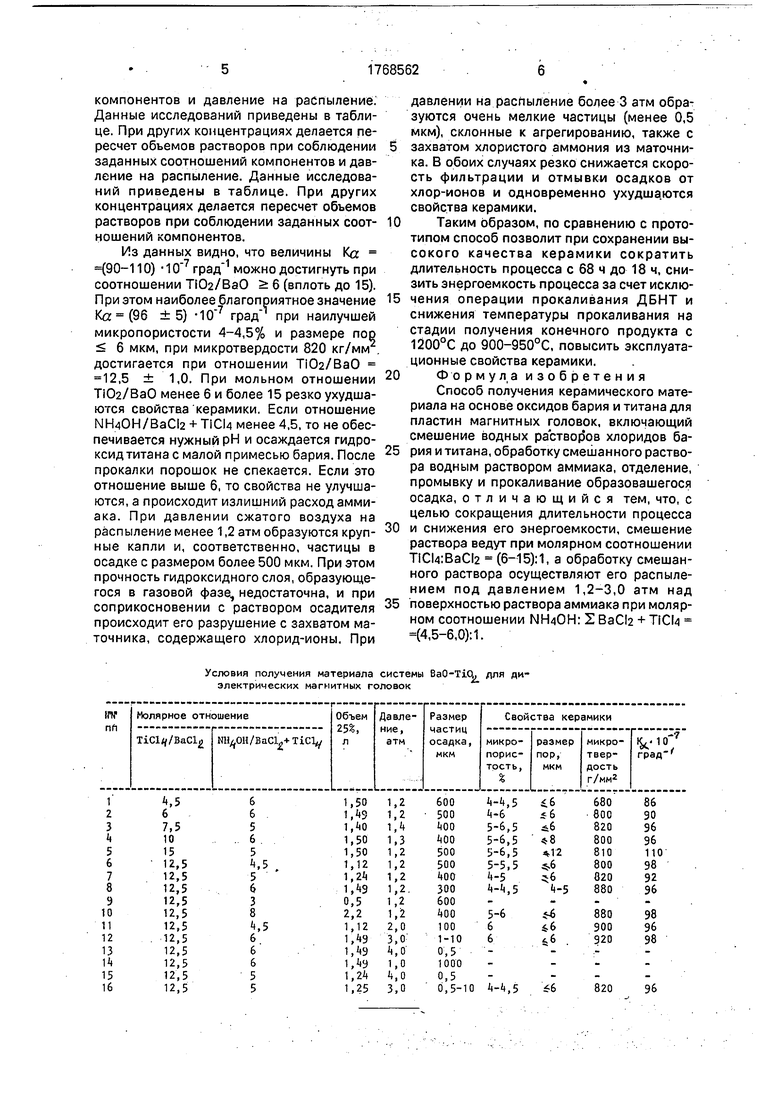

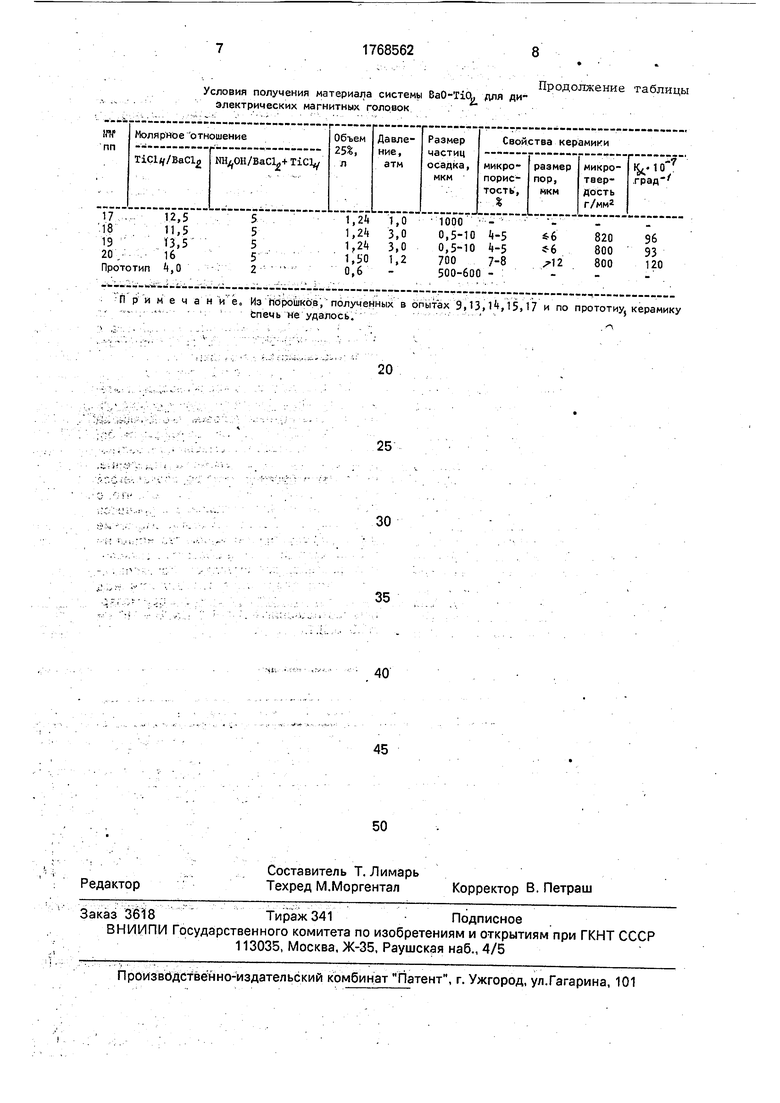

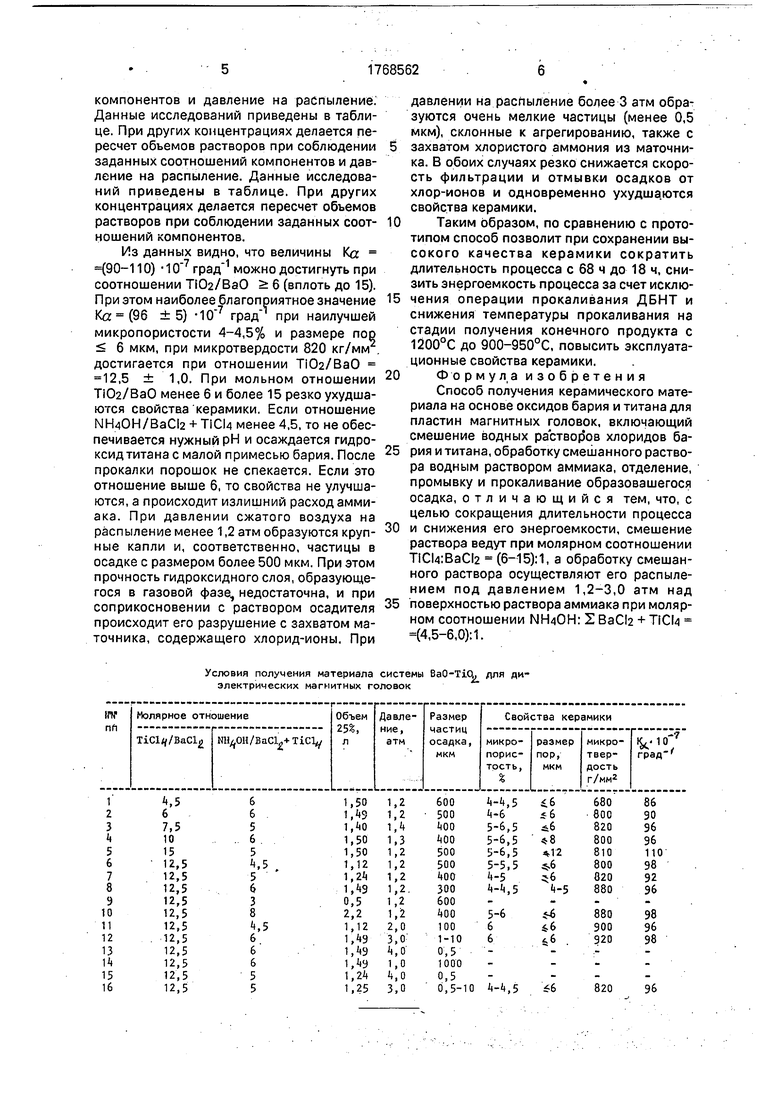

Последующие примеры выполнялись также, изменялись только соотношения

компонентов и давление на распыление. Данные исследований приведены в таблице. При других концентрациях делается пересчет объемов растворов при соблюдении заданных соотношений компонентов и давление на распыление. Данные исследований приведены в таблице. При других концентрациях делается пересчет объемов растворов при соблюдении заданных соотношений компонентов.

Из данных видно, что величины Ка (90-110) можно достигнуть при соотношении ТЮ2/ВаО 2: 6 (вплоть до 15). При этом наиболее благоприятное значение Ка (96 ±5) -10 град при наилучшей микропористости 4-4,5% и размере пор 6 мкм, при микротвердости 820 кг/мм достигается при отношении ТЮ2/ВаО 12,5 ± 1,0. При мольном отношении ТЮа/ВаО менее 6 и более 15 резко ухудшаются свойства керамики. Если отношение NKUOH/BaClz + TiCU менее 4,5, то не обеспечивается нужный рН и осаждается гидро- ксид титана с малой примесью бария. После прокалки порошок не спекается. Если это отношение выше 6, то свойства не улучшаются, а происходит излишний расход аммиака. При давлении сжатого воздуха на распыление менее 1,2 атм образуются крупные капли и, соответственно, частицы в осадке с размером более 500 мкм. При этом прочность гидроксидного слоя, образующегося в газовой фазе, недостаточна, и при соприкосновении с раствором осадителя происходит его разрушение с захватом маточника, содержащего хлорид-ионы. При

давлении на распыление более 3 атм образуются очень мелкие частицы (менее 0,5 мкм), склонные к агрегированию, также с

захватом хлористого аммония из маточника. В обоих случаях резко снижается скорость фильтрации и отмывки осадков от хлор-ионов и одновременно ухудшаются свойства керамики.

Таким образом, по сравнению с прототипом способ позволит при сохранении высокого качества керамики сократить длительность процесса с 68 ч до 18ч, снизить энергоемкость процесса за счет исключения операции прокаливания ДБНТ и снижения температуры прокаливания на стадии получения конечного продукта с 1200°С до 900-950°С, повысить эксплуатационные свойства керамики.

Формула изобретения

Способ получения керамического материала на основе оксидов бария и титана для пластин магнитных головок, включающий смешение водных раствор ов хлоридов бария и титана, обработку смешанного раствора водным раствором аммиака, отделение, промывку и прокаливание образовашегося осадка, отличающийся тем, что, с целью сокращения длительности процесса

и снижения его энергоемкости, смешение раствора ведут при молярном соотношении TICU:BaCl2 (6-15): 1, а обработку смешанного раствора осуществляют его распылением под давлением 1,2-3,0 атм над

поверхностью раствора аммиака при молярном соотношении 2 BaCte + TiCU (4,5-6,0): 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки пробы для комплексонометрического определения циркония и титана | 1989 |

|

SU1767386A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ТИТАНА | 2015 |

|

RU2590556C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНАТОВ БАРИЯ | 1964 |

|

SU165686A1 |

| Способ получения титаната бария | 1991 |

|

SU1806092A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2584159C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ГАФНИЯ | 2015 |

|

RU2588622C1 |

| Способ получения керамических конденсаторных материалов | 1991 |

|

SU1813083A3 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОЙ ДВУОКИСИ ЦИРКОНИЯ | 1966 |

|

SU177417A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАННАТОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1992 |

|

RU2049064C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА БАРИЯ ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2412906C1 |

Использование: для изготовления диэлектрических пластин магнитных головок, Сущность изобретения: смешивают водные растворы хлоридов бария и титана при мольном соотношении TiCU :ВаС12 (6-15):1. Полученную смесь распыляют под давлением 1,2-3,0 атм над поверхностью водного раствора аммиака при мольном соотношении NH/iOH: 2BaCl2 + TtCk (4,5-6.0):1. Полученный осадок отделяют от маточного раствора, промывают и прокаливают. Полученный керамический материал имеет следующие характеристики: макропористость 4-4,5%, размер пор 6 мкм, микротвердость - 800-820 кг/мм2. 1 табл. (Л

Условия получения материала системы BaO-TiQ для диэлектрических магнитных головок

Условия получения материала системы BaO-TiQ, для диэлектрических магнитных головок.

П р и м е ч . Из пЪрошкбв,-полученных в опытах 9,13,1,15,17 и по прототиу. керамику

- -; ; Ьпечь не удалось.

Продолжение таблицы

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ЗАПИСИ ЗВУКОВ НА ЛЕНТЕ | 1929 |

|

SU22949A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамический материал | 1976 |

|

SU581681A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 1644460, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-10-15—Публикация

1990-07-19—Подача