Изобретение относится к термической обработке углеродистых сталей и может быть использовано для поверхностной закалки массивных изделий из конструкционных и строительных сталей.

Целью изобретения является увеличение глубины закаленного слоя без перегрева поверхности изделий.

Сущность способа заключается в том, что деталь помещают в индуктор, обеспечивая минимальный зазор между нагреваемой поверхностью и витками индуктора. При включении генератора закаливаемая поверхность прогревается на глубину, зависящую от частоты тока и при достижении температуры Асз+(30...70°С)т.е. несколько меньшей, чем температура закалки, генератор отключают и выдерживают отключенным, пока самопроизвольное охлаждение разогретого слоя произойдет до температур Ап+(20...50°С), т.е. в области красного свечения. Продолжительность отключения

генератора зависит от геометрии детали, отношения объемов, прогреваемых под закалку, к общему объему детали и условий теплопередачи. Затем цикл повторяют, добиваясь одновременно увеличения толщины прогретого под закалку слоя и объемного разогрева детали, снижающей опасность появления закалочных трещин. После серии циклов (не менее двух) при достижении необходимой глубины разогретого под закалку слоя, с последнего разогрева до Асз+(30...70°С) на поверхность воздействуют охлаждающим реагентом для закалки.

Пример 1. Цилиндрический образец из стали 45 диаметром 30 и высотой 30 мм подвергался индукционному нагреву с одного из торцев с помощью лампового генератора ЛПЗ-107 с частотой 66000 Гц при зазоре между индуктором и нагреваемым торцем образца 0,5 мм, При этом второй торец образца притирался к медному холодильнику массой 2 кг. Глубина разогрева до

сл

С

х| О 00

о ся

|СЛ

температуры закалки фиксировалась с помощью подвижной иглы установленного рядом с образцом штатива, температура нагрева и охлаждения определялась оптическим пирометром.

При одноразовом нагреве под закалку в течение 10 с удалось получить закаленный, а равно и светящийся слой около 3 мм. При увеличении времени разогрева до 15 с поверхность перегрелась до белого каления и начала искрить. Глубина слоя увеличилась до 3,5-3,7 мм. Дальнейшее увеличение времени нагрева (20 с) привело к оплавлению поверхности при глубине светящегося слоя 4-4,2 мм.

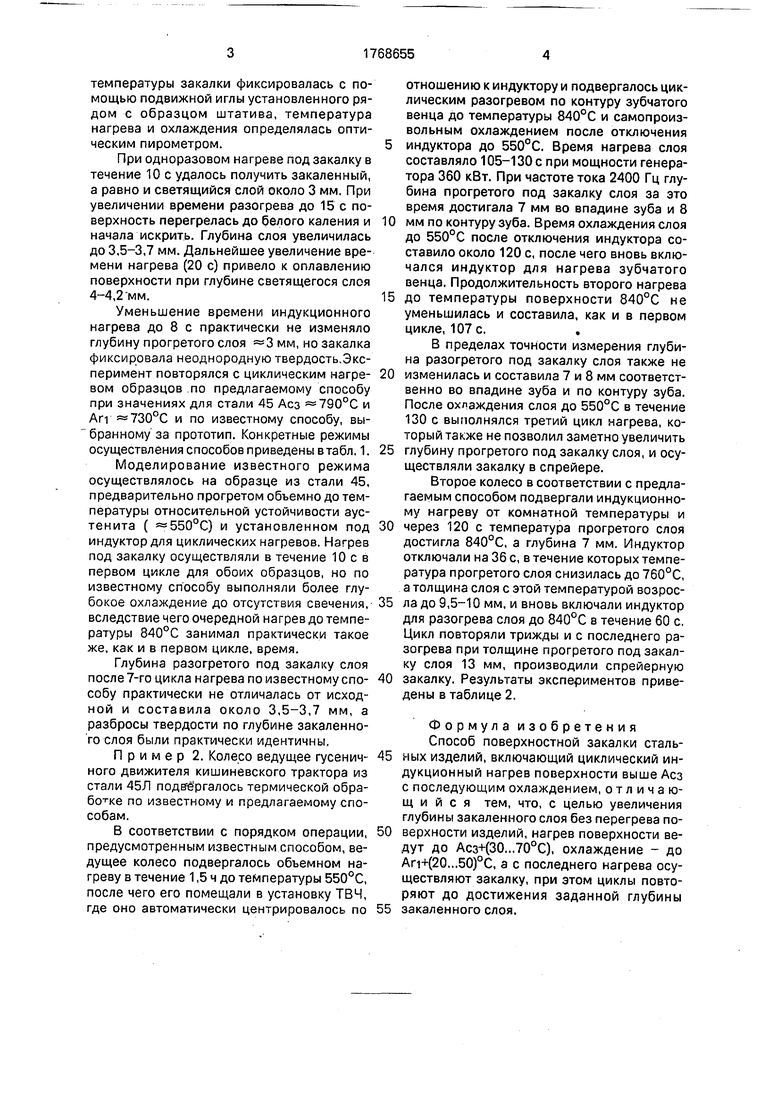

Уменьшение времени индукционного нагрева до 8 с практически не изменяло глубину прогретого слоя 3 мм, но закалка фиксировала неоднородную твердость.Эксперимент повторялся с циклическим нагревом образцов по предлагаемому способу при значениях для стали 45 Асз S S790C C и Ап 5 730°С и по известному способу, выбранному за прототип. Конкретные режимы осуществления способов приведены втабл. 1.

Моделирование известного режима осуществлялось на образце из стали 45, предварительно прогретом объемно до температуры относительной устойчивости аус- тенита ( 550°С) и установленном под индуктор для циклических нагревов. Нагрев под закалку осуществляли в течение 10 с в первом цикле для обоих образцов, но по известному способу выполняли более глубокое охлаждение до отсутствия свечения, вследствие чего очередной нагрев до температуры 840°С занимал практически такое же, как и в первом цикле, время.

Глубина разогретого под закалку слоя после 7-го цикла нагрева по известному способу практически не отличалась от исходной и составила около 3,5-3,7 мм, а разбросы твердости по глубине закаленного слоя были практически идентичны,

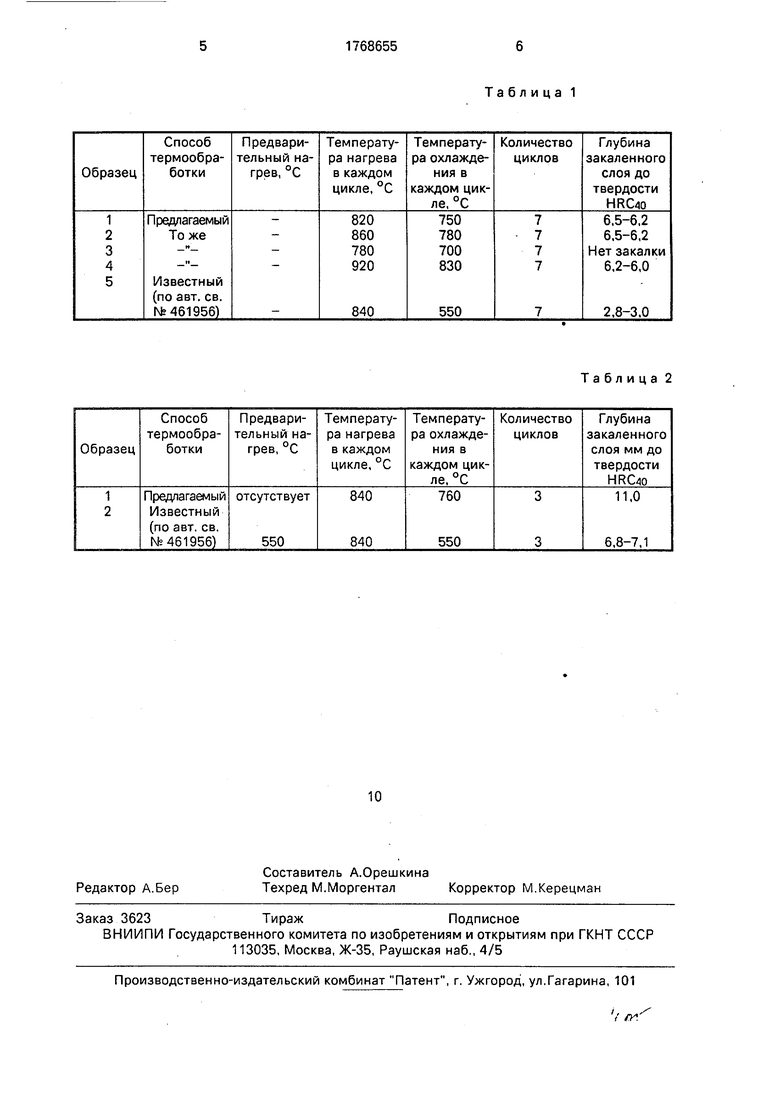

Пример 2. Колесо ведущее гусеничного движителя кишиневского трактора из стали 45Л подвергалось термической обра- ботке по известному и предлагаемому способам.

В соответствии с порядком операции, предусмотренным известным способом, ведущее колесо подвергалось объемном нагреву в течение 1,5 ч до температуры 550°С, после чего его помещали в установку ТВЧ, где оно автоматически центрировалось по

отношению к индуктору и подвергалось циклическим разогревом по контуру зубчатого венца до температуры 840°С и самопроизвольным охлаждением после отключения

индуктора до 550°С. Время нагрева слоя составляло 105-130 с при мощности генератора 360 кВт. При частоте тока 2400 Гц глубина прогретого под закалку слоя за это время достигала 7 мм во впадине зуба и 8

мм по контуру зуба. Время охлаждения слоя до 550°С после отключения индуктора составило около 120 с, после чего вновь включался индуктор для нагрева зубчатого венца. Продолжительность второго нагрева

до температуры поверхности 840°С не уменьшилась и составила, как и в первом цикле, 107 с..

В пределах точности измерения глубина разогретого под закалку слоя также не

изменилась и составила 7 и 8 мм соответственно во впадине зуба и по контуру зуба. После охлаждения слоя до 550°С в течение 130 с выполнялся третий цикл нагрева, который также не позволил заметно увеличить

глубину прогретого под закалку слоя, и осуществляли закалку в спрейере.

Второе колесо в соответствии с предлагаемым способом подвергали индукционному нагреву от комнатной температуры и

через 120 с температура прогретого слоя достигла 840°С, а глубина 7 мм. Индуктор отключали на 36 с, в течение которых температура прогретого слоя снизилась до 760°С, а толщина слоя с этой температурой возросла до 9,5-10 мм, и вновь включали индуктор для разогрева слоя до 840°С в течение 60 с. Цикл повторяли трижды и с последнего разогрева при толщине прогретого под закалку слоя 13 мм, производили спрейерную

закалку. Результаты экспериментов приведены в таблице 2.

Формула изобретения Способ поверхностной закалки стальных изделий, включающий циклический индукционный нагрев поверхности выше Асз с последующим охлаждением, отличающийся тем, что, с целью увеличения глубины закаленного слоя без перегрева поверхности изделий, нагрев поверхности ведут до Асз+(30...700С), охлаждение - до Ап+(20...50)°С, а с последнего нагрева осуществляют закалку, при этом циклы повторяют до достижения заданной глубины

закаленного слоя.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения зубчатых колес и шестерен | 1986 |

|

SU1392115A1 |

| Способ термической обработки крупномодульных эвольвентных зубчатых колес | 1989 |

|

SU1740456A1 |

| Способ термической обработки рельсов | 1989 |

|

SU1659498A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЯЖЕЛОНАГРУЖЕННЫХ ДЕТАЛЕЙ МАШИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ И СПОСОБ ИЗГОТОВЛЕНИЯ КРЕСТОВИН ИЗ СТАЛИ С ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2004 |

|

RU2252267C1 |

| СПОСОБ ПЕРИОДИЧЕСКОГО УПРОЧНЕНИЯ ПИЛ | 2006 |

|

RU2326175C2 |

| Способ термической обработки проката | 1989 |

|

SU1731837A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ термической обработки цилиндрических зубчатых колес | 1981 |

|

SU1087556A1 |

| Способ закалки цилиндрическихиздЕлий из лЕгиРОВАННыХ СТАлЕй ичугуНОВ | 1978 |

|

SU810851A1 |

| Способ поверхностной термической обработки изделий | 1991 |

|

SU1792985A1 |

Использование: при термической обработке углеродистых сталей. Сущность изобретения: способ включает циклический индукционный нагрев обрабатываемой поверхности выше АСз с последующим охлаждением, нагревом под закалку и закалку. При этом в каждом цикле после разогрева поверхности до температуры Асз+(30...70°С) осуществляют самопроизвольное охлаждение при отключенном индукторе до температуры Ап+(20...50°С). После серии циклов (не менее двух), при достижении необходимой глубины разогретого под закалку слоя с последнего разогрева до температуры Асз+(30...70°С) осуществляют закалку изделия. 2 табл.

Таблица 2

| Федюкин В.К | |||

| Метод термоциклической обработки металлов | |||

| Л., 1984, с | |||

| Деревянный торцевой шкив | 1922 |

|

SU70A1 |

| Способ термической обработки штампов | 1974 |

|

SU461956A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-10-15—Публикация

1990-11-02—Подача