Г

Изобретонпе относится к инструментальпоппамновому ароизводству.

Известен способ термической обработки плтампов, включающий подогрев штампа до температуры отнооительной устойчивост и аустенита (4(50-600°С) и местную закала у поочередно элементов закаливаемой поверхности с нспользова|Нием индукнианного «алрева.

Для осуществления способа необходимы значительные производственные затраты, связа нные с применение.м серии индукторов используемых поочередно в процессе дапрева изделия под закалку. Кроме того, закалка рабочей поверхности щтампа нерав:но,мерна.

Согласно цредлагаемому способу рабочую поверхность шта1мпа подвергают многократному «агреву и охлаждению в температурном интервале «относительная устойчивость аустенита-закалка.

Это позволяет пов1 1сить равномерность закалки рабочей поверхности штампа « сократить число прИменяемых ишдукторов, налрнмер, до одного.

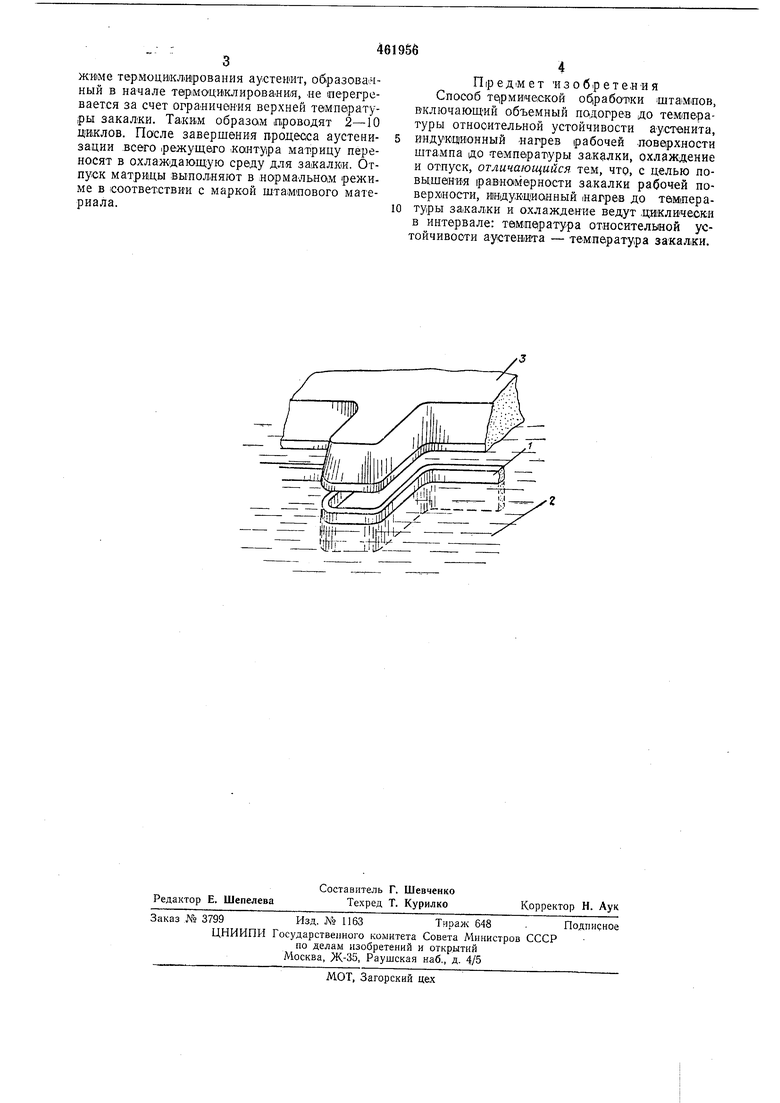

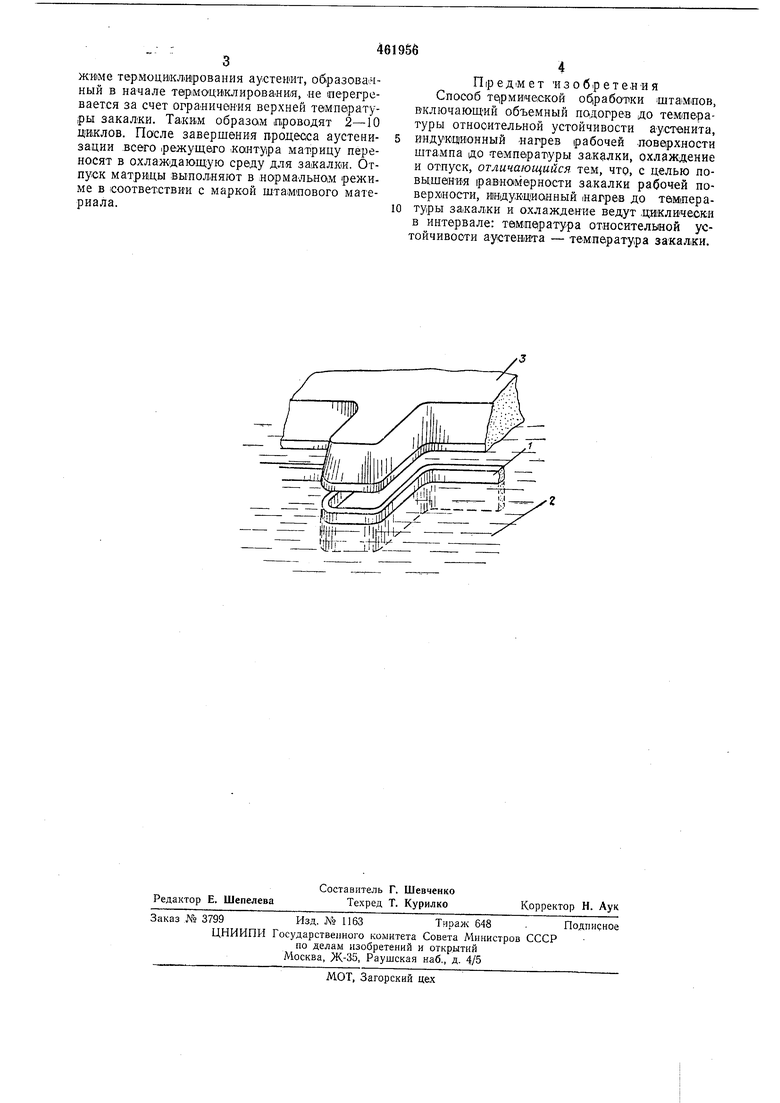

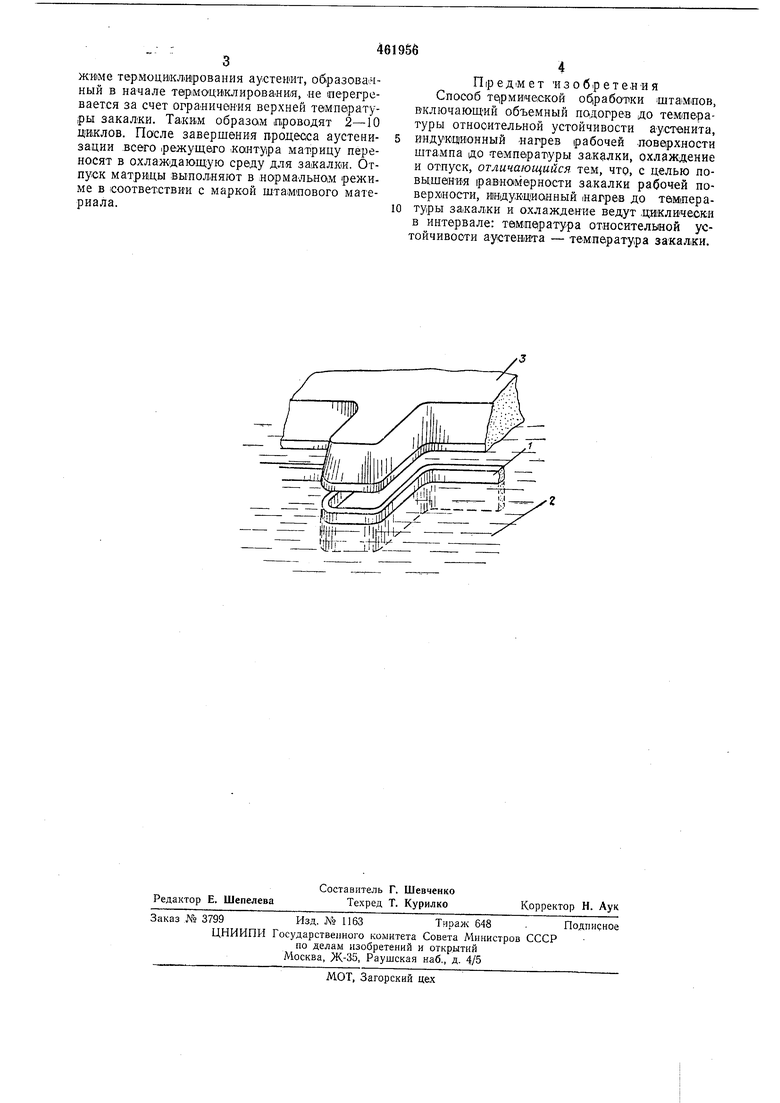

Описываемый способ поясняется чертежом.

Здесь показана часть элект1ро:магнита1ои системы нагрева, используемой для обработки, например, режущего контура матр.ицы разделительного штампа. Система состоит лз индуктора с токопроводом 1, погруженного большей своей частью по высоте в охлаждающую жидкость 2, и нагреваемой матрицы 3.

Способ осуществляется следующим образом.

Матр1ицу разделительного щталша подогргвают до температуры относительной устойчивости аустен нта (400-500°С), а затем устанавливают надтокопроводом индуктора с зазором 1-3 мм. При включении генератора режущий

контур мат1рицы разогревается неравномерно, поскольку искривления токопровода влекут за собой неравномерное распределение энергии вдоль нагреваемого контура. При достижении одним из участков режущего контура

томнературы закалки геператор отключают. Некоторое время матрицу выдерживают для снижения температуры до значения 400-500°С. Образованный в результате первого нагрева аустенит при этой темнературо

не распадается. Поскольку аустенит отличается от перлита низким значением Л1агнит1ной проницаемости, то при выполнении повторного наррева участки со структурой перлита, сохранившегося благодаря их 1недогреву, будут разогреваться значительно быстрее, чем участки со структурой аустенита. По мере термоциклирования протяженность участков закаливаемого контура со структурой аустенита интенсивно возрастает и распределяется по всему

режущему контуру матрицы. При таком режиме термоциклирования ау-етешит, образова чный в начале твр1МОЦИ1Клировани,я, «е перегревается за счет ограиичения верхней температуры закалки. Таким образом проводят 2-10 циклов. После завершения продесса аустенизации .всего (режущего ,конту|ра матрицу переносят в охлаждающую среду для .и. Отпуск матрицы выполняют в :нормально,м режиме в соответствиИ с маркой шта моового материала.

П|ред мет изобретения Способ те|рмической об|работ1ки штампов, Включающий объемный подогрев до темлературы относительной устойчивости аустанита, Индукадонный -нагрев рабочей ловархности штампа до температуры закалки, охлаждение и отпуск, отличающийся тем, что, с целью повышения |ра,в«омерности закалки рабочей поверхности, и|нду,КЦ ианный (нагреа до темлературы закалки и охлаждение ведут .циклически в интервале: там1це|ратура относительяой устойчивости аустенгита - температура закадки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для индукционного контурного нагрева деталей | 1981 |

|

SU956578A1 |

| Способ термической обработки штампов | 1981 |

|

SU1006514A1 |

| Способ изготовления составных биметаллических изделий | 1977 |

|

SU716769A1 |

| Способ обработки штампов | 1975 |

|

SU529243A1 |

| Способ закалки стальных изделий | 1990 |

|

SU1772175A1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| Способ обработки штампов | 1977 |

|

SU644851A1 |

| Способ изготовления биметаллического инструмента | 1979 |

|

SU791778A1 |

| Устройство для индукционного контурного нагрева деталей | 1983 |

|

SU1098107A1 |

| Способ закалки молотовых штампов | 1983 |

|

SU1177365A1 |

Авторы

Даты

1975-02-28—Публикация

1974-01-15—Подача