1

Изобретение относится к металлургической промышленности и может быть применено при производстве термоупрочненных в расплаве солей прокатных профилей из углеродистой и низколегированной сталей, например железнодорожных рельсов.

Термоупрочнение в расплаве солей (изотермическая закалка) стальных изделий позволяет получить в них высокий комплекс прочностных, пластических и вязкостных свойств в сочетании с минимальной деформацией, требующей облегченных условий холодной правки, что, в свою очередь, положительно сказывается на эксплуатационной стойкости изделий, в частности железнодорожнь х рельсов.

Известная крупногабаритная селитровая ванна, содержащая внутренний стальной корпус, футерованный теплоизоляционным материалом и снабженная U-образными электронагревателями 11. Недостатком такой ванны является трудоемкий процесс замены расплава солей, который при необходимости сливается в приямки, где и кристаллизуется в виде однородной массы большого объема. Освобождение

приямка от закристаллизовавшегося расплава производят путем дробления с последующим вывозом на место охлаждения.

Известна электродная ванна малого объема, содержащая теплоизолированный тигель, систему электроразогрева соли и поддержания постоянной температуры расплава 2.

Недостатком конструкции этой ванны является небезопасный и трудоемкий процесс замены расплава, заключающийся в вычерпьшании расплава железным ковщом и слива его в изложницьг, где расплав кристаллизуется и дробится на небольщие куски.

Известно еще устройство для слива расплава из эдектро щой печи-ванны, представляющее собой сифон, выполненный из трубы-нагревателя 3).

Недостатком такого устройства является необходимость проведения слива расплава в посторонние емкости с последующим дроблением его после кристаллизации. , Известен агрегат для закалки изделий в расплаве солей, содержащий ванну, в нижней часщ которой установлена cливfIaя труба и c jcтема подачи газа, встроенная в крышку ваины 4.

К недостаткам этого устройства можно отнести то, что при работе с закалочной средой, представляющей собой расплав солей, проведение замены среды возможно лишь Путем слива ее в резервуар большого объема, откуда после KpHCtannHBanHH расплав необходимо удалять дроблением, распиловкой или другим какимлибо трудоемким способом, или порционным разливом расплава в изложницы с последующим его дроблением. .

Целью изобретения является упрощение процесса замены расплава солей.

Поставленная цель достигается тем, что агрегат снабжен вЪдоохлаждаемым кристаллизатром, соединенным со сливной трубой.

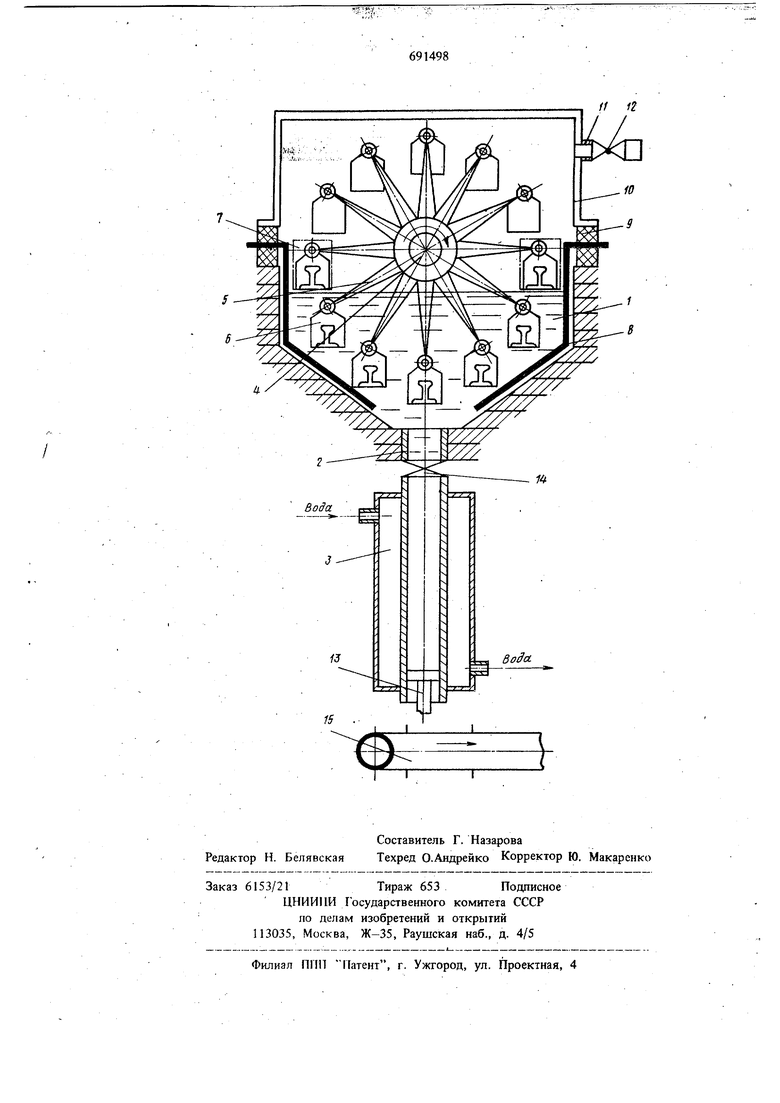

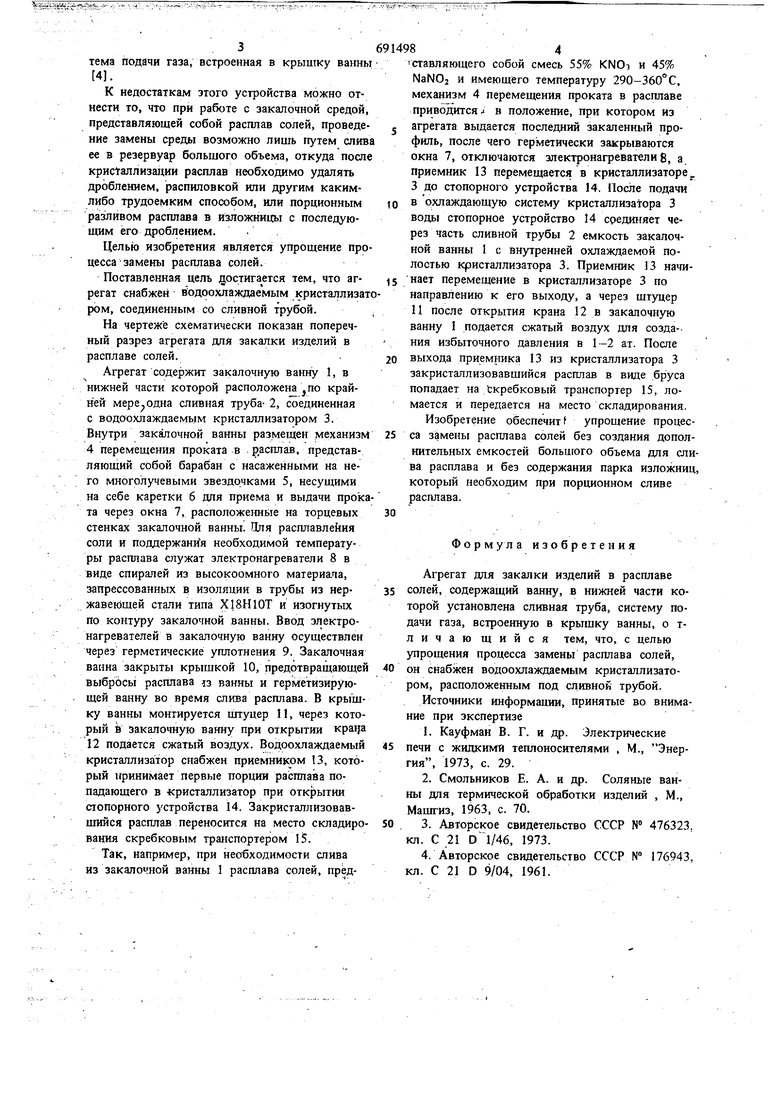

На чертеже схематически показан поперечный разрез агрегата для закалки изделий в расплаве солей.Агрегат содержит закалочную ванну 1, в нижней части которой расположена по крайней сливная труба- 2, соединенная с водоохлаждаемым кристаллизатором 3. Внутри закалочной ванны размещен механизм 4 перемещения проката в . расплав, представляющий собой барабан с насаженными на него многолучевыми звездочками 5, несущими на себе каретки 6 для приема и выдачи проката через окна 7, расположенные на торцевых стенках закалочной ванны. Штя расплавлейия соли и поддержания необходимой температуры расплава служат злектронагреватели 8 в виде спиралей из высокоомного материапа, запрессованных в изоляции в трубы из нержавеющей стали типа Х18Н10Т и изогнутых по контуру закалочной ванны. Ввод электронагревателей в закалочную ванну осуществлен через герметические уплотнения 9. Закалочная ванна закрыты крыщкой 10, предотвращающей выбросы расплава з ванны и герметизирующей ванну во время слива расплава. В крышку ванны монтируется штуцер 11, через который в закалочную ванну при открытии краца 12 подается сжатый воздух. Водоохлаждаемый кристаллизатор снабжен приелшиком 13, который принимает первые порции расплава попадающего в кристаллизатор при открытии стопорного устройства 14. Закристаллизовавшийся расплав переносится на место складирования скребковым транспортером 15.

Так, например, при необходимости слива из закалочной ванны 1 расплава солей, пред|ставляющего собой смесь 55% KN03 и 45% NaNOj и имеющего температуру 290-360°С, механизм 4 перемещения проката в расплаве приводится д в положение, при котором из агрегата вьщается последний закаленный профиль, после чего герметически закрываются окна 7, отключаются злектронагреватели 8, а приемник 13 перемещается в кристаллизаторе. 3 до стопорного устройства 14. После подачи в охлаждающую систему кристаллизатора 3 воды стопорное устройство 14 соединяет через часть сливной трубы 2 емкость закалочной ванны 1 с внутренней охлаждаемой полостью кристаллизатора 3. Приемник 13 начинает перемещение в кристаллизаторе 3 по направлению к его выходу, а через щтуцер И после открытия крана 12 в закалочную ванну 1 подается сжатый воздух для созда-. ния избыточного давления в 1-2 ат. После выхода приемника 13 из кристаллизатора 3 закристаллизовавщийся расплав в виде бруса попадает на Ькребковый транспортер 15, ломается и передается на место складирования.

Изобретение обеспечит f упрощение процесса замены расплава солей без создания дополнительных емкостей большого объема для слива расплава и без содержания парка изложниц который необходим при порционном сливе расплава.

Форм у л а изобретения

Агрегат для закалки изделий в расплаве солей, содержащий ванну, в нижней части которой установлена сливная труба, систему подачи газа, встроенную в крышку ванны, о тличаю щийся тем, что, с целью )Д1рощения процесса замены расплава солей, он снабжен водоохлаждаемым кристаллизатором, расположенным под сливной трубой.

Источники информации, принятые во внимание при экспертизе

1.Кауфман В. Г. и др. Электрические печи с жидкими теплоносителями , М., Энергия, 1973, с. 29.

2.Смольников Е. А. и др. Солянъге ваннъг для термической обработки изделий , М., Мащгиз, 1963, с. 70.

3.Авторское свидетельство СССР № 476323. кл. С 21 D 1/46, 1973.

4.Авторское свидетельство СССР № 176943, кл. С 21 D 9/04, 1961.

// 12

П

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для грануляции металлических расплавов | 1980 |

|

SU876307A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАЗМОТЕРМИЧЕСКОГО ЦЕНТРОБЕЖНОГО ВОССТАНОВЛЕНИЯ И РАЗДЕЛЕНИЯ ХИМИЧЕСКИХ ВЕЩЕСТВ ИЗ РУДЫ В ГРАВИТАЦИОННОМ ПОЛЕ | 2020 |

|

RU2758609C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА В ЕМКОСТИ С ПЕРЕМЕННЫМ НАКЛОНОМ И ВРАЩЕНИЕМ | 2001 |

|

RU2277133C2 |

| Установка для порционной электрошлаковой отливки слитков | 1975 |

|

SU534098A1 |

| СПОСОБ И УСТРОЙСТВО ДИСКОВОГО ДОННОГО СЛИВА СИСТЕМЫ ВОЛКОВА | 2004 |

|

RU2338622C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2123909C1 |

| ПЛАВИЛЬНО-ЛИТЕЙНЫЙ КОМПЛЕКС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285879C1 |

| СПОСОБ ПОДГОТОВКИ РАСПЛАВА ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА К КРИСТАЛЛИЗАЦИИ | 2011 |

|

RU2466936C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

Авторы

Даты

1979-10-15—Публикация

1977-08-10—Подача