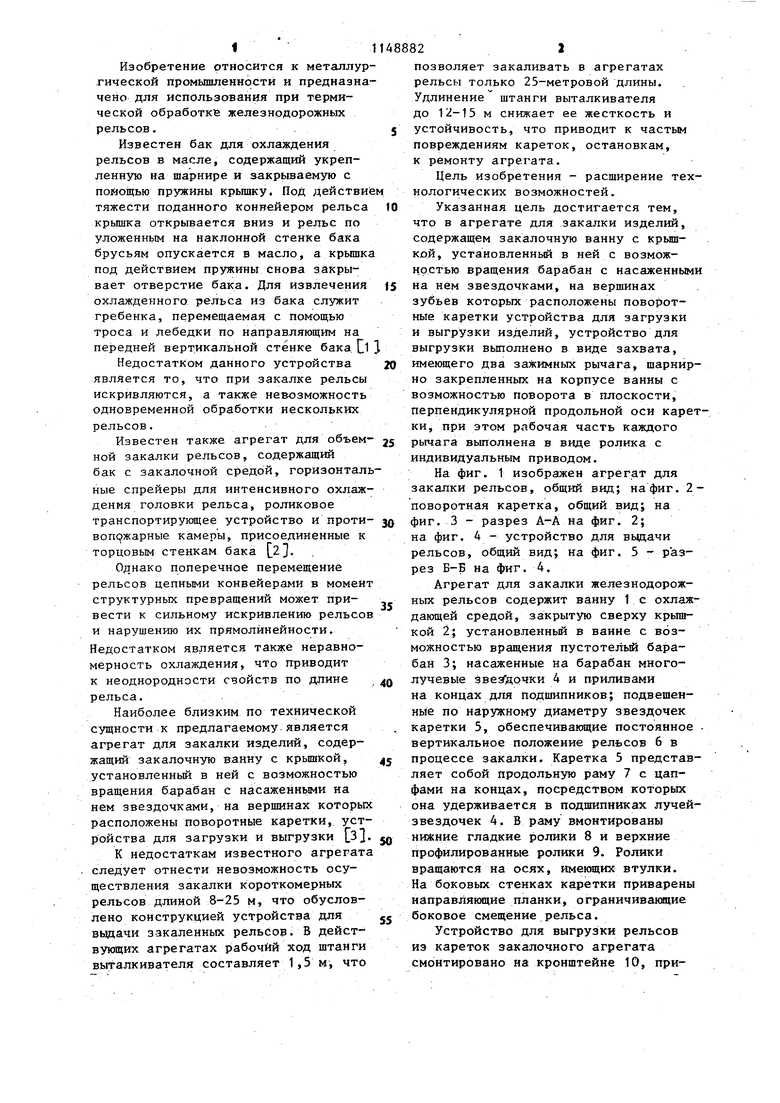

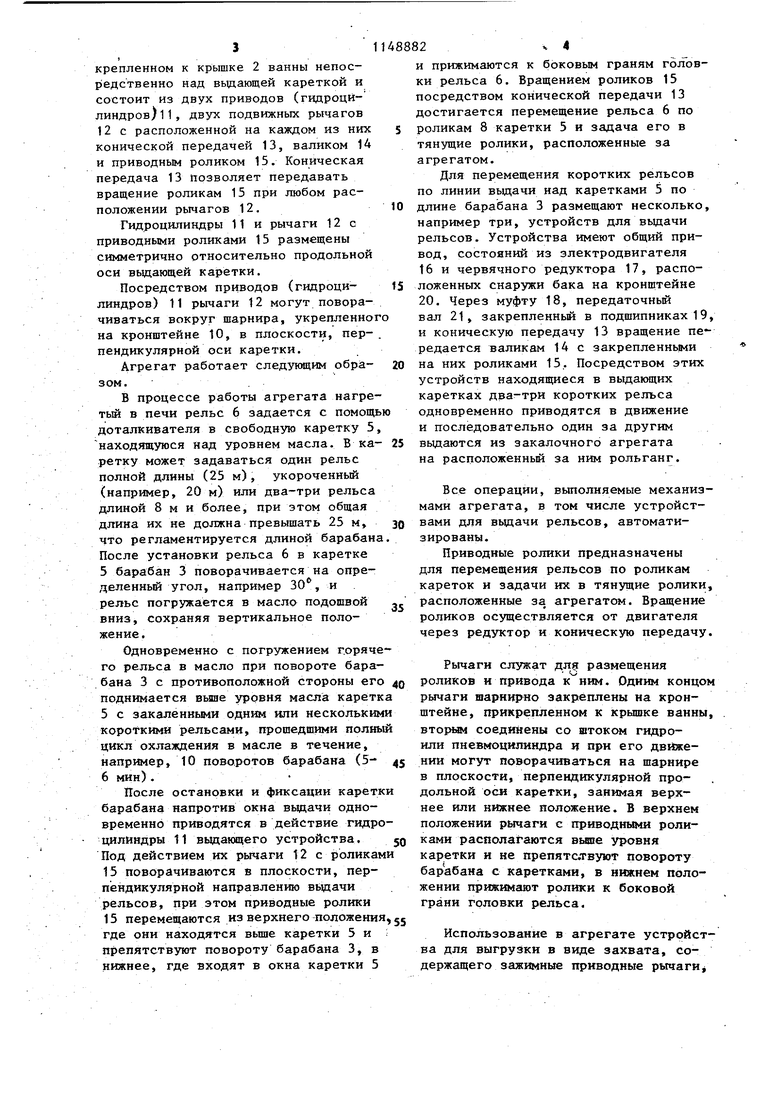

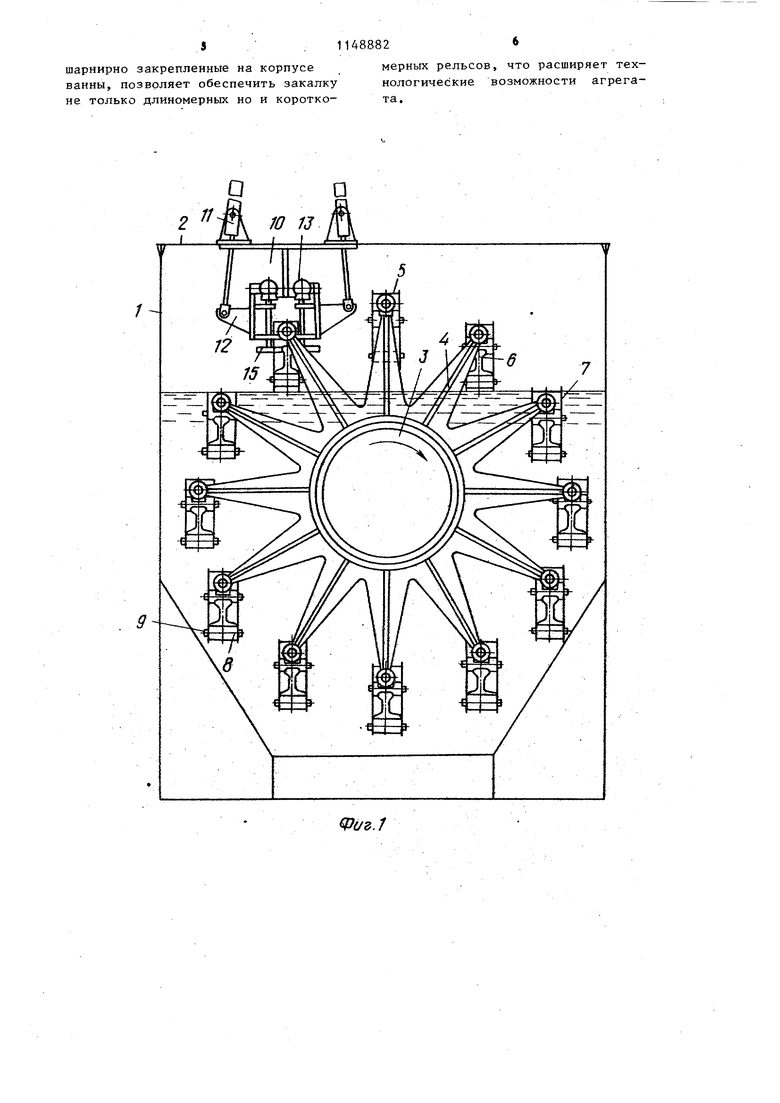

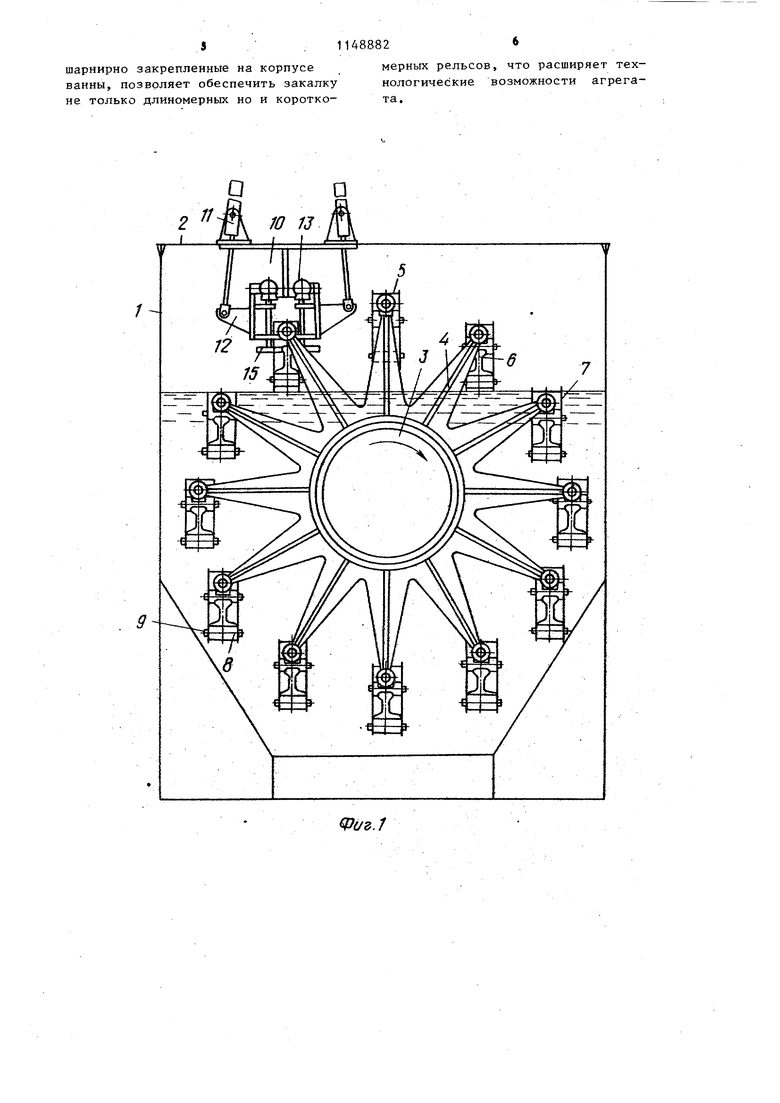

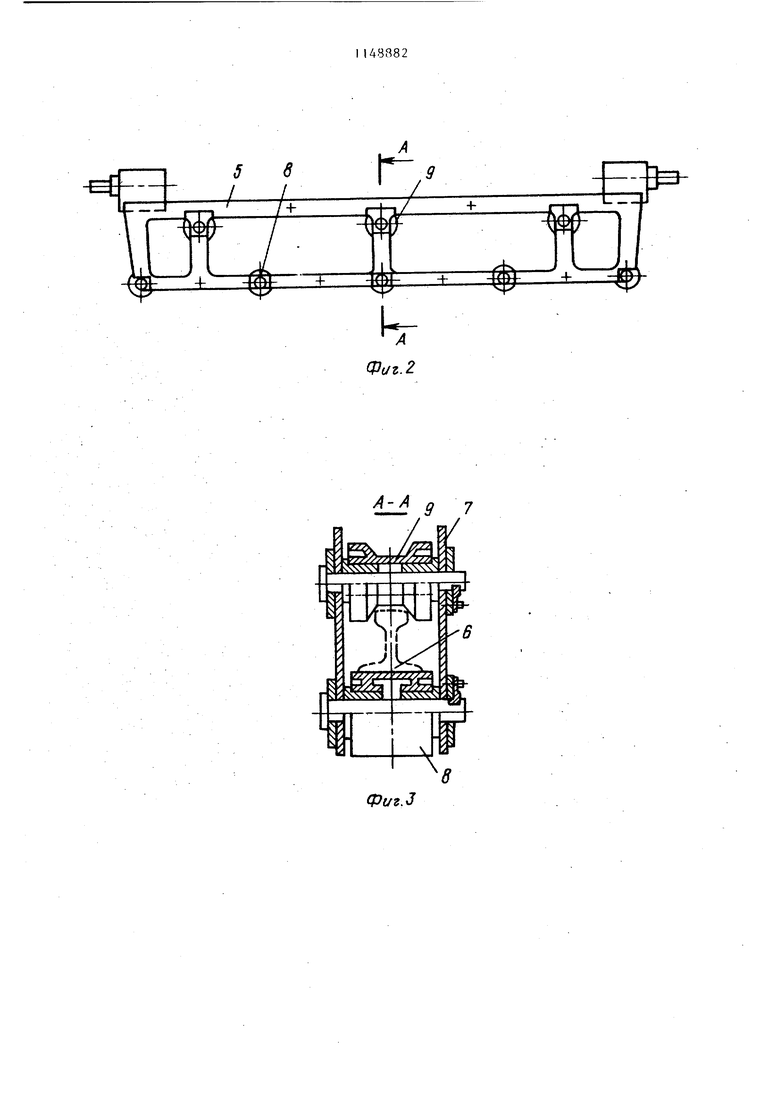

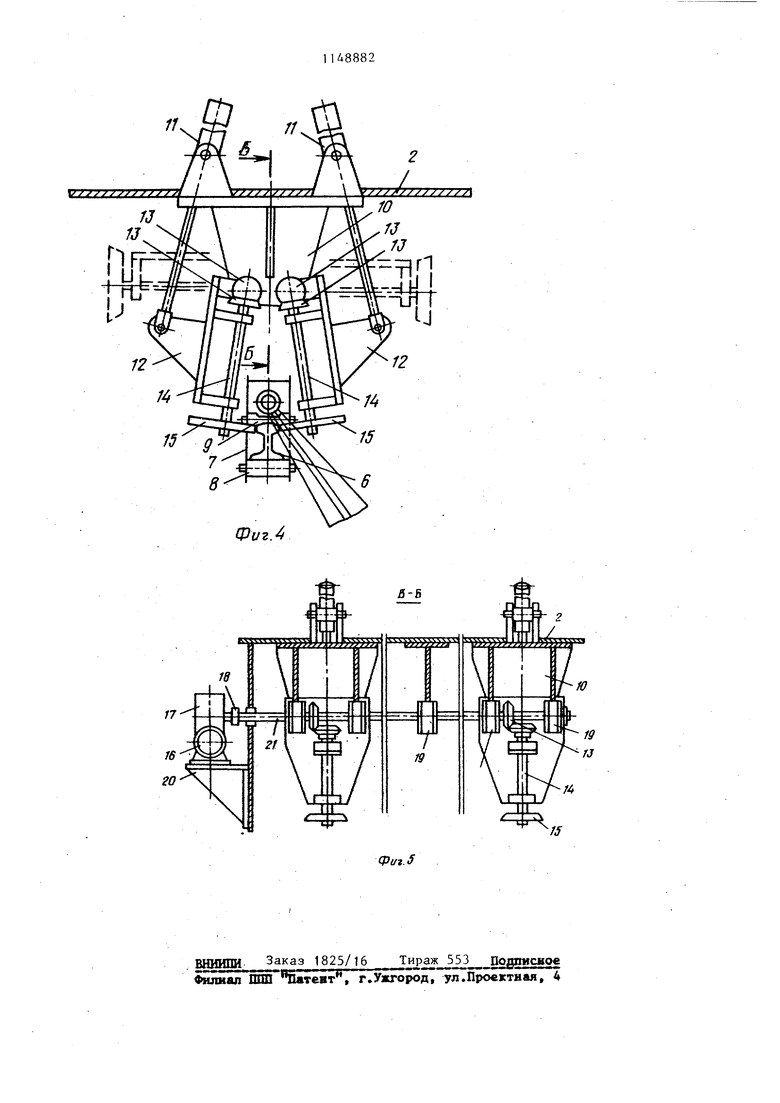

1 Изобретение относится к металлу гической промышленности и предназн чено для использования при термической обработке железнрдорожньк рельсов.. Известен бак для охлаждения рельсов в масле, содержащий укрепленную на шарнире и закрываемую с повощью пружины крьшку. Под действи тяжести поданного конвейером рельса крышка открывается вниз и рельс по уложеннь1м на наклонной стенке бака брусьям опускается в масло, а крышк под действием пружины снова закрывает отверстие бака. Для извлечения охлажденного рельса из бака служит гребенка, перемещаемая с помощью троса и лебедки по направляющим на передней вертикальной стенке бака. U Недостатком данного устройства является то, что при закалке рельсы искривляются, а также невозможность одновременной обработки нескольких рельсов. Известен также агрегат для объем ной закалки рельсов, содержащий бак с закалочной средой, горизонтал ные спрейеры для интенсивного охлаж дения головки рельса, роликовое транспортирующее устройство и проти воп жарные камеры, присоединенные к торцовым стенкам бака 2.. Однако поперечное перемещение рельсов цепными конвейерами в момен Структурных превращений может привести к сильному искривлению рельсо и нарушению их прямолинейности. Недостатком является также неравномерность охлаждения, что приводит к неоднородности свойств по длине рельса. Наиболее близким по технической сущности к предлагаемому является агрегат для закалки изделий, содержащий закалочную ванну с крышкой, установленньй в ней с возможностью вращения барабан с насаженньии на нем звездочками, на вершинах которы расположены поворотные каретки, уст ройства для загрузки и выгрузки L3j К недостаткам известного агрегат . следует отнести невозможность осуществления закалки короткомерных рельсов длиной B-ZS м, что обусловлено конструкцией устройства для вцдачи закаленных рельсов. В действующих агрегатах рабочий ход штанги выталкивателя составляет 1,5 м, что 82 позволяет закаливать в агрегатах рельсы только 25-метровой длины. Удлинение штанги выталкивателя до 12-15 м снижает ее жесткость и устойчивость, что приводит к частым повреждениям кареток, остановкам, к ремонту агрегата. Цель изобретения - расширение технологических возможностей. Указанная цель достигается тем, что в агрегате для закалки изделий, содержащем закалочную ванну с крышкой, установленный в ней с возможностью вращения барабан с насаженными на нем звездочками, на вершинах зубьев которых расположены поворотные каретки устройства для загрузки и выгрузки изделий, устройство для выгрузки вьтолнено в виде захвата, имеющего два зажимных рычага, шарнирно закрепленных на корпусе ванны с возможностью поворота в плоскости, перпендикулярной продольной оси каретки, при этом рабочая часть каждого рычага выполнена в виде ролика с индивидуальным приводом. На фиг. 1 изображен агрегат для закалки рельсов, общий вид; нафиг. 2поворотная каретка, общий вид; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - устройство для вьвдачи рельсов, общий вид; на фиг. 5 - разрез Б-Б на фиг. 4. Агрегат для закалки железнодорожных рельсов содержит ванну 1 с охлаждающей средой, закрытую сверху крьпвкой 2; установленный в ванне с возможностью вращения пустотелый барабан 3; насаженные на барабан многолучевые звездочки 4 и приливами на концах для подшипников; подвешенные по наружному диаметру звездочек каретки 5, обеспечивающие постоянное вертикальное положение рельсов 6 в процессе закалки. Каретка 5 представляет собой продольную раму 7 с цапфами на концах, посредством которых она удерживается в подшипниках лучейзвездочек 4. В раму вмонтированы нижние гладкие ролики 8 и верхние профилированные ролики 9. Ролики вращаются на осях, имеющих втулки. На боковых стенках каретки приварены направляющие планки, ограничиваквдие боковое смещение рельса. Устройство для выгрузки рельсов из кареток закалочного агрегата смонтировано на кронштейне 10, прикрепленном к крышке 2 ванны непосредственно над вьщающей кареткой и состоит из двух приводов (гидроцйлиндров)11, двух подвижных рычагов 12 с расположенной на каждом из них конической передачей 13, валиком 14 и приводным роликом 15. Коническая передача 13 Позволяет передавать вращение роликам 15 при любом расположении рычагов 12, Гидроцилиндры 11 и рычаги 12 с приводными роликами 15 размещены симметрично относительно продольной оси вьщающей каретки. Посредством приводов (гидроцилиндров) 11 рычаги 12 могут поворачиваться вокруг шарнира, укрепленно на кронштейне 10, в плоскости, перпендикулярной оси каретки. Агрегат работает следуницим образом. В процессе работы агрегата нагре тый в печи рельс 6 задается с помощ доталкивателя в свободную каретку 5 находящуюся над уровнем масла. В каретку может задаваться один рельс полной длины (25 м), укороченный (например, 20 м) или два-три рельса длиной 8 м и более, при этом общая длина их не должна превышать 25 м что регламентируется длиной барабан После установки рельса 6 в каретке 5 барабан 3 поворачивается на определенный угол, например 30, и рельс погружается в масло подошвой вниз, сохраняя вертикальное положение. Одновременно с погружением горяч го рельса в масло при повороте бара бана 3 с противоположной стороны ег поднимается выше уровня масла карет 5с закаленными одним или нескольки короткими рельсами, прошедшими полн цикл охлаждения в масле в течение, например, 10 поворотов барабана (56мин). После остановки и фиксации карет барабана напротив окна В1адачи одновременно приводятся в действие гидр цилиндры 11 вьщающего устройства. Под действием их рычаги 12 с 1)олика 15 поворачиваются в плоскости, перпендикулярной направлению вьщачи рельсов, при этом приводные ролики 15 перемещаются из верхнего положени где они находятся выше каретки 5 и препятствуют повороту барабана 3, в нижнее, где входят в окна каретки 5 2ч 4 и прижимаются к боковым граням головки рельса 6. Вращением роликов 15 посредством конической передачи 13 достигается перемещение рельса 6 по роликам 8 каретки 5 и задача его в тянущие ролики, расположенные за агрегатом. Для перемещения коротких рельсов по линии выдачи над каретками 5 по длине барабана 3 размещают несколько, например три, устройств для выдачи рельсов. Устройства имеют общий привод, состояний из электродвигателя 16 и червячного редуктора 17, расположенных снаружи бака на кронщтейне 20. Через муфту 18, передаточньй вал 21, закрепленньй в подшипниках 19, и коническую передачу 13 вращение передается валикам 14 с закрепленньии на них роликами 15. Посредством этих устройств находящиеся в вьщающих каретках два-три коротких рельса одновременно приводятся в движение и последовательно один за другим вьщаются из закалочного агрегата на расположенный за ним рольганг. Все операции, выполняемые механизмами агрегата, в том числе устройствами для вьздачи рельсов, автоматизированы. Приводные ролики предназначены для перемещения рельсов по роликам кареток и задачи их в тянущие ролики, расположенные за агрегатом. Вращение роликов осуществляется от двигателя через редуктор и коническую передачу. Рычаги служат дл размещения роликов и привода к ним. Одним концом рычаги шарнир но закреплены на кронштейне, прикрепленном к крышке ванны, вторым соединены со штоксж гидроили пневмоцилиндра « при его движении могут поворачиваться на шарнире в плоскости, перпендикулярной продольной оси каретки, занимая верхнее или нижнее положение. В верхнем положении рычаги с приводными роликами располагаются выше уровня каретки и не препятс.твуют повороту барабана с каретками, в нижнем положении прижимают ролики к боковой грани головки рельса. Использование в агрегате устройства для выгрузки в виде захвата, содержащего зажимные приводные рычагиj

шарнирно закрепленные на корпусе ванны, позволяет обеспечить закалку не только длиномерных но и короткомерных рельсов, что расширяет технологические возможности агрегата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки железнодорожных рельсов | 1990 |

|

SU1749262A1 |

| АГРЕГАТ ДЛЯ ОБЪЕМНОЙ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ ИЛИ ДРУГИХ ПРОКАТНЫХ ПРОФИЛЕЙ | 1965 |

|

SU176943A1 |

| Агрегат для формовки и закалки изделий из полосового материала | 1977 |

|

SU682573A1 |

| ЗАКАЛОЧНЫЙ БАК | 1991 |

|

RU2016091C1 |

| Устройство для закалки колец | 1978 |

|

SU789598A1 |

| Бак для термообработки коротких цилиндрических деталей | 1985 |

|

SU1323587A1 |

| АГРЕГАТ ДЛЯ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1972 |

|

SU330203A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Станок для закалки деталей | 1981 |

|

SU1032028A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

АГРЕГАТ ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ, . содержащий закалочную ванну с крьппкой, установленньй в ней с возможностью вращения барабан с насаженными на нем звездочками на вершинах зубьев которых расположены поворотные каретки, устройства для загрузки и выгрузки изделий, отличаю щи йс я тем, что, с целью расширения технологических в.озможностей, устройство для выгрузки выполнено в виде захвата, имеющего два зажимных рычага, шарнирно закрепленных на корпусе ванны с возможностью поворота в плоскости, перпендикулярной прос дольной оси каретки, при этом (Л рабочая часть каждого рычага выполнена в виде ролика с индивидуальным приводом.

А-А

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бак для охлаждения рельсов в масле | 1939 |

|

SU57106A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-07—Публикация

1983-06-24—Подача