Изобретение относится к области машиностроения, в частности к способам изготовления деталей из КМ.

Известен процесс формования деталей из КМ через эластичную диафрагму (см. Справочник по композиционным материалам под ред. Дис. Любина. Пер. с англ. - М.: Машиностроение, 1988, кн.2 с.79, рис. 14,2). Недостатком способа является требование к герметичности эластичной диафрагмы, особенно при повышении давления прессования.

Известен способ формования деталей из КМ с помощью формообразующего инструмента, выполненного из материала с памятью формы температура формоизменения которого ниже температуры отверждения изделия (см. а.с. 921184, кл. В 29 D 23/12 Оправка для изготовления трубчатых изделий из стеклопластиков). Недостатком

способа является затрудненный сызм (отделение) формообразующего инструмента от готовой детали после формования и невозможность использования инструмента из материала с памятью многократно, без дополнительной подготовки тренировки его перед формованием.

Известны способы применения мэг- нигно-импульсного поля при формовании материалов с высоким электрическим сопротивлением. Для этого на обрабатываемый материал дополнительно наносят электропроводящие покрытия или воздействуют на него магнитно-импульсж IM полем через спутник, расположенный между де- талю и обмоткой индуктора (см. Устройство для обработки деталей с низкой )лектро- проводностью Пат. 1452661 (ФРГ) Vorrichtung zur Verformung eines elektrisch leitenden Werkstuckes/Gu f General Atomic

VJ

XI О О О ОЭ

incorp, San Diego. California (США) Авт. изобр. D.F.Brower. Заяви. 11.03.65 № P 1452661 5-14 (G 43057), опубл. 09.10.69. Поиор. 11.03,64 №3279228, США, кл. В 21 D 2Ь/1 ;(7с26/14).

Применение проводящего покрытия ил и спутника, как и в предыдущем случае, трзбует расхода времени для удаления его при помощи травления, отслаивайся, механической обработки и т.д., что в некоторых случаях разрушает или повреждает обрабо- анныз детали.

Наиболее близким по технической сущности является решение, когда импульс магнитного поля воздействует на деталь через эластичный спутник, например, так называемый транспактор фирмы Боинг, состоящий из эластомера уретана и электрически проводящего элемента внутри него (см. Larrimer W.H. Transpactor - a reusable electromagnetic formig tool for high resistivity materials - Techn. Paper/Sos. of Manufacturing Engineers 20501 Ford Road Dearborn, Michigan 1973. MF 73-129, p. 1- 13, Рефеоат на русском языке см. Магнитно-импульсная обработка материалов Реф. сб., Рига, Рижский политехнический институт, 1984, II часть), который после воздействия электромагнитного поля возвращается в исходное положение. Недостатком данного способа формования материала является невозможность его применения при изготовлении деталей из композиционных материалов, так как здесь требуется значи- чельное время выдержки с заданным усилием при определенной температуре отверждения связующего. Время выдержки в сотни раз больше времени действия импульса электромагнитного поля.

Целью изобретения является расширение технологических возможностей за счет обеспечения постоянного давления на деталь и простоты съема спутника с детали,

Поставленная цель достигается тем, что в известном способе, включающем размещение электропроводного спутника на обрабатываемой детали, нагреве детали, последующем силовом воздействии на деталь магнитно-импульсным полем через спутник и съеме последнего, силовое воздействие магнитно-импульсным полем осуществляют при температурах в интервале температур активного гелеобразования, спутник изготавливают из металла с эффектом термомеханической памяти формы с диапазоном температур фазовых превращений, превышающим температуру структурирования материала детали, а сьем спутника поизводят за счет его нагрева до

указанных температур фазовых превращений.

Сопоставленный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного определенным режимом силового, временного и температурного воздействия на спутник, и через него на формуемую деталь. Это позволяет сделать вывод о соответствии

0 предлагаемого решения критерию новизна.

Сравнение заявленного решения с другими техническими решениями в данной об- ласти не выявило в них признаков,

5 отличающих заявленное решение от прототипа, что дает основание сделать вывод о соответствии критерию существенные отличия.

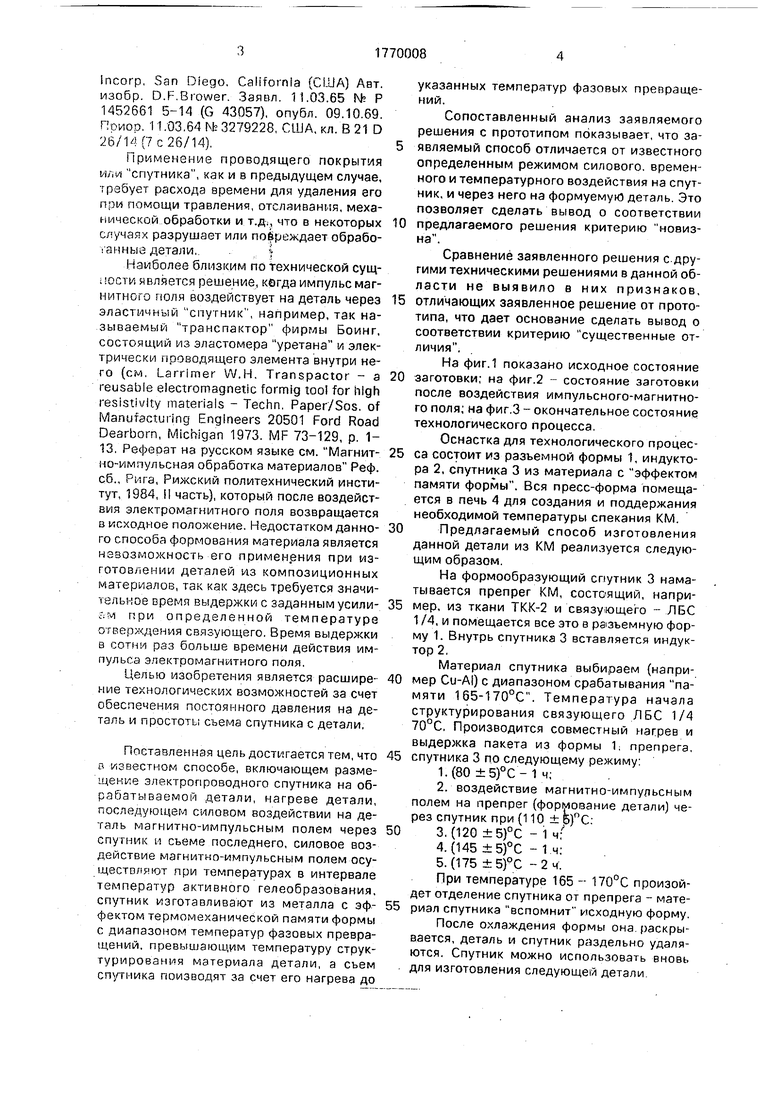

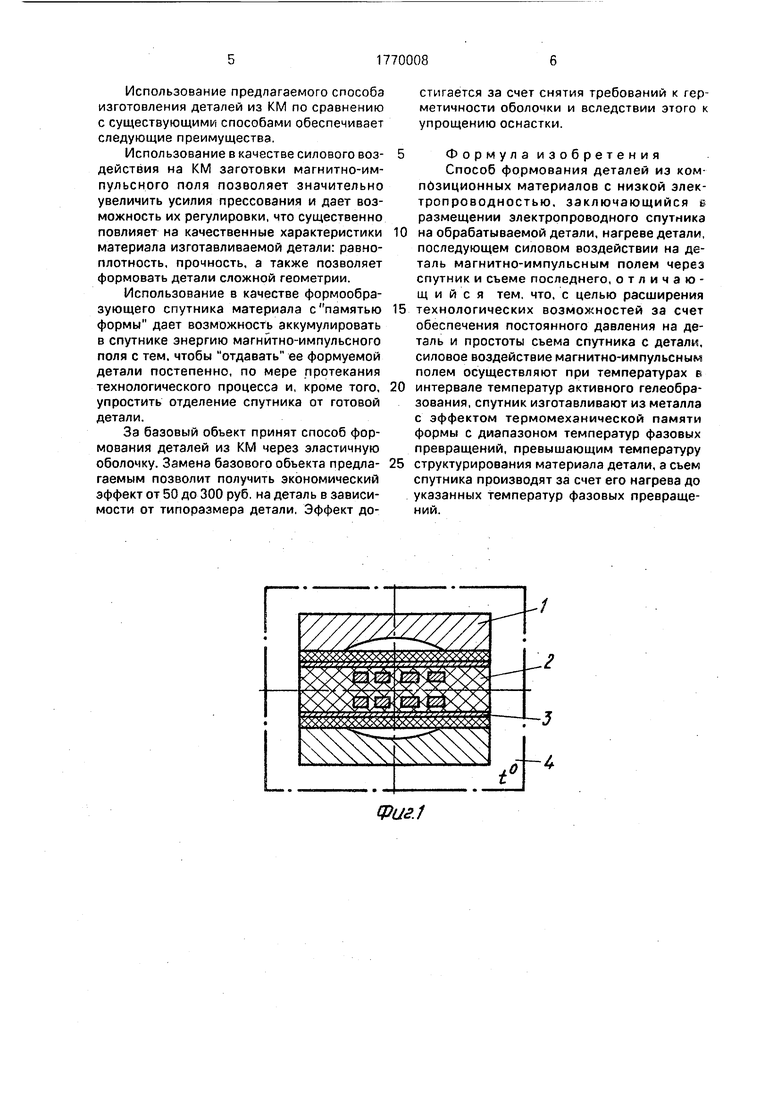

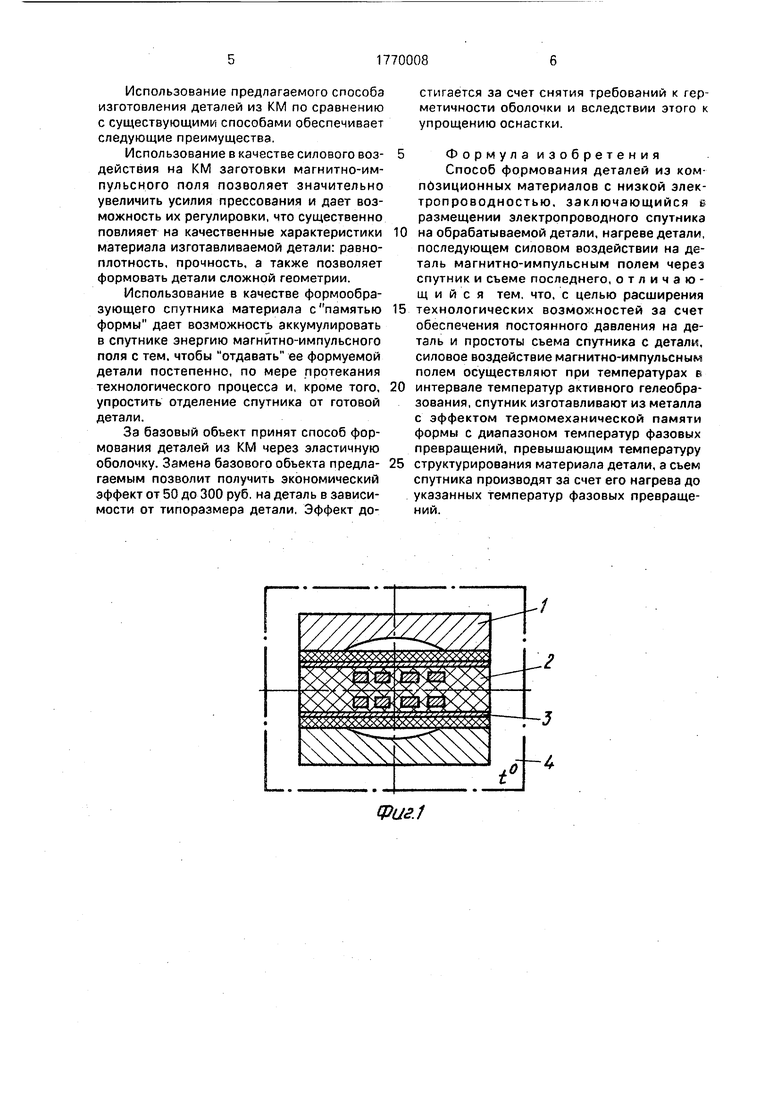

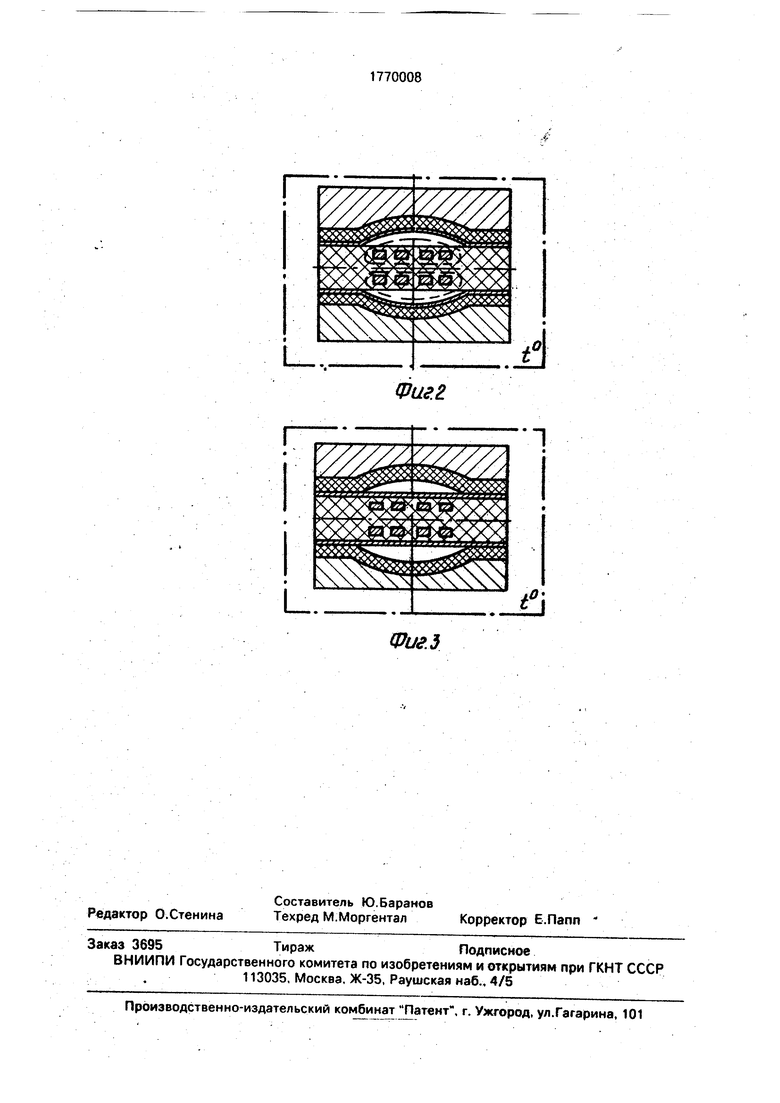

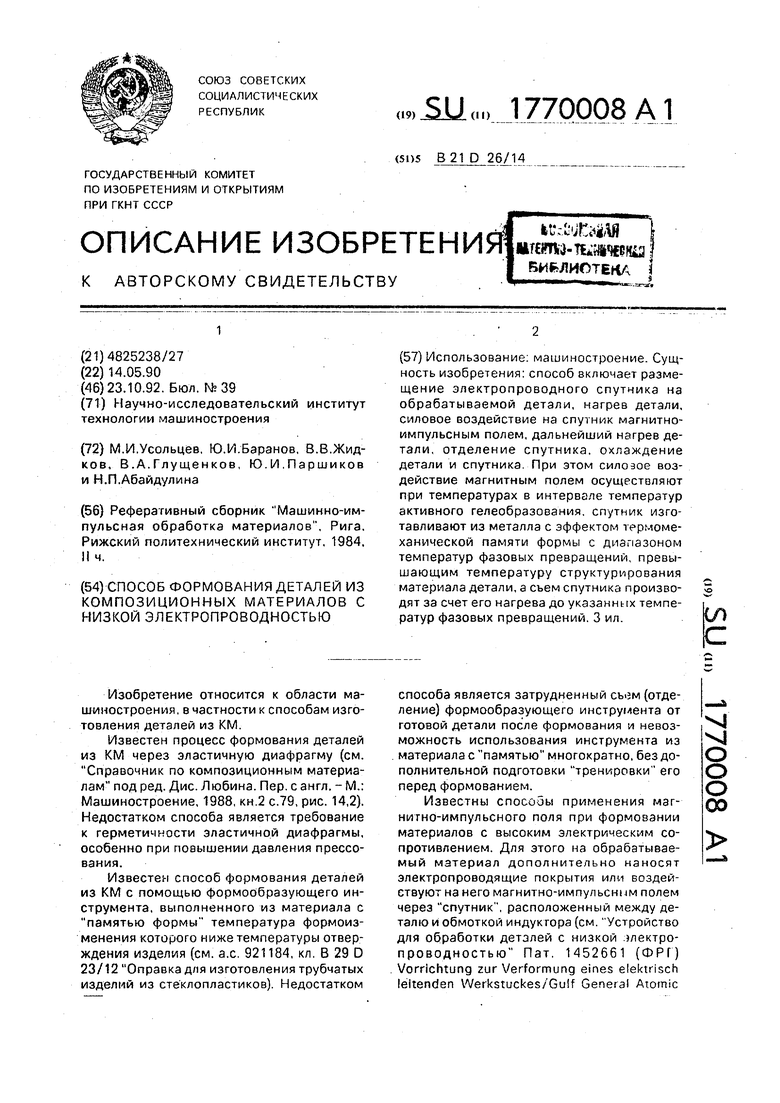

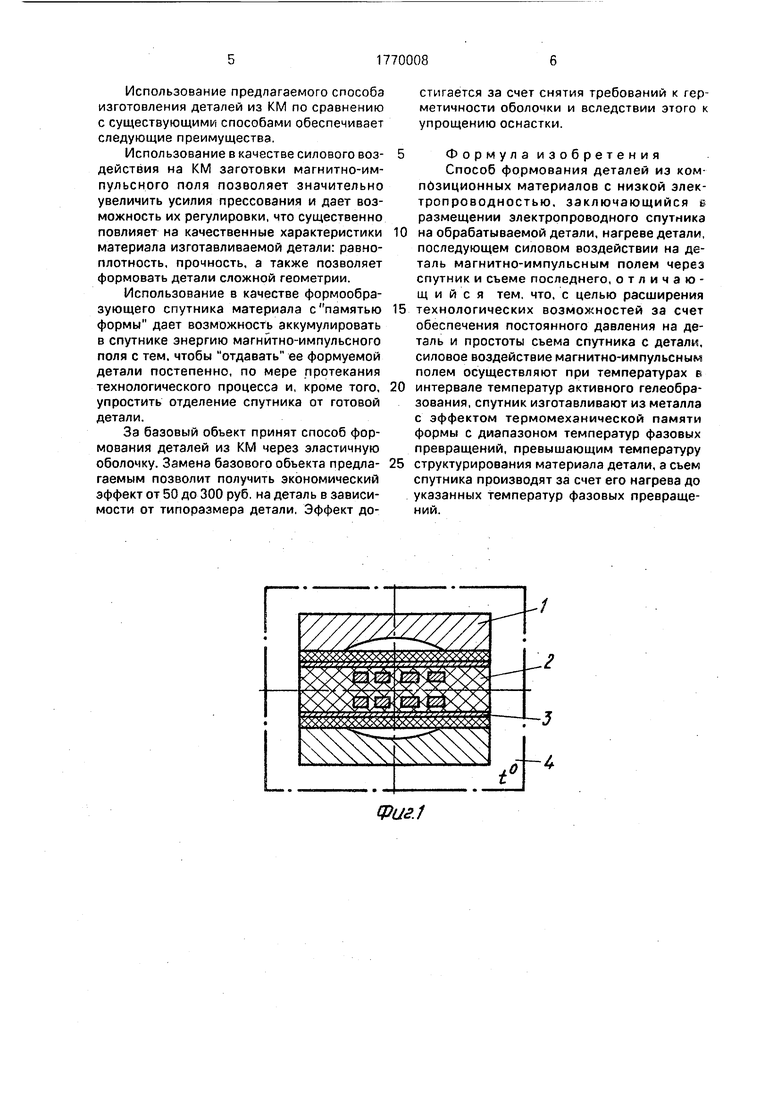

На фиг.1 показано исходное состояние

0 заготовки; на фиг.2 - состояние заготовки после воздействия импульсного-магнитного поля; на фиг.З - окончательное состояние технологического процесса.

Оснастка для технологического процес5 са состоит из разъемной формы 1, индуктора 2, спутника 3 из материала с эффектом памяти формы. Вся пресс-форма помещается в печь 4 для создания и поддержания необходимой температуры спекания КМ.

0 Предлагаемый способ изготовления данной детали из КМ реализуется следующим образом.

На формообразующий спутник 3 наматывается препрег КМ, состоящий, напри5 мер, из ткани ТКК-2 и связующего - ЛВС 1 /4, и помещается все это в разъемную форму 1. Внутрь спутника 3 вставляется индуктор 2.

Материал спутника выбираем (напри0 мер Cu-AI) с диапазоном срабатывания памяти 165-170°С. Температура начала структурирования связующего ЛВС 1/4 70°С. Производится совместный нагрев и выдержка пакета из формы 1, препрега,

5 спутника 3 по следующему режиму: 1.(80 ±5)°С-1 ч;

2. воздействие магнитно-импульсным полем на препрег (формование детали) через спутник при (110 ± of С:

03. (120 ±5)°С - 1 ч;

4.(145 ±5)°С - 1 ч;

5.(175 ± 5)°С - 2 ч.

При температуре 165 - 170°С произойдет отделение спутника от препрега - мате- 5 риал спутника вспомнит исходную форму.

После охлаждения формы она раскрывается, деталь и спутник раздельно удаляются. Спутник можно использовать вновь для изготовления следующей детали

Использование предлагаемого способа изготовления деталей из КМ по сравнению с существующими способами обеспечивает следующие преимущества.

Использование в качестве силового воз- действия на КМ заготовки магнитно-импульсного поля позволяет значительно увеличить усилия прессования и дает возможность их регулировки, что существенно повлияет на качественные характеристики материала изготавливаемой детали: равно- плотность, прочность, а также позволяет формовать детали сложной геометрии.

Использование в качестве формообразующего спутника материала с памятью формы дает возможность аккумулировать в спутнике энергию магнитно-импульсного поля с тем. чтобы отдавать ее формуемой детали постепенно, по мере протекания технологического процесса и, кроме того, упростить отделение спутника от готовой детали.

За базовый объект принят способ формования деталей из КМ через эластичную оболочку. Замена базового объекта предла- гаемым позволит получить экономический эффект от 50 до 300 руб. на деталь в зависимости от типоразмера детали, Эффект до

0

5

стирается за счет снятия требований к герметичности оболочки и вследствии этого к упрощению оснастки.

Формула изобретения Способ формования деталей из композиционных материалов с низкой электропроводностью, заключающийся в размещении электропроводного спутника на обрабатываемой детали, нагреве детали, последующем силовом воздействии на деталь магнитно-импульсным полем через спутник и съеме последнего, отличающийся тем, что. с целью расширения технологических возможностей за счет обеспечения постоянного давления на деталь и простоты съема спутника с детали, силовое воздействие магнитно-импульсным полем осуществляют при температурах в интервале температур активного гелеобра- зования, спутник изготавливают из металла с эффектом термомеханической памяти формы с диапазоном температур фазовых превращений, превышающим температуру структурирования материала детали, а съем спутника производят за счет его нагрева до указанных температур фазовых превращений.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИТНОЕ КРЫЛО БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА С ПРОТИВООБЛЕДЕНИТЕЛЬНОЙ ЗАЩИТОЙ | 2022 |

|

RU2793473C1 |

| Магнитное импульсное устройство для упрочнения инструмента или детали | 1991 |

|

SU1813788A1 |

| Способ и устройство для формоизменения оболочки из труднодеформируемого материала магнитно-импульсной штамповкой | 2016 |

|

RU2660500C2 |

| КРЫЛО БЕСПИЛОТНОГО ЛЕТАТЕЛЬНОГО АППАРАТА С ФУНКЦИЕЙ ПРЕДОТВРАЩЕНИЯ ОБЛЕДЕНЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2791346C1 |

| СПОСОБ ПЕРЕЖАТИЯ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ | 2024 |

|

RU2830262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ СВЯЗУЮЩИХ С ПРИМЕНЕНИЕМ ПРОМЫШЛЕННЫХ ЛАЗЕРОВ | 2015 |

|

RU2600762C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2673535C2 |

| Способ обработки деталей из электропроводного материала | 1981 |

|

SU1116074A1 |

| Способ сварки концентрично расположенных цилиндрических деталей | 1984 |

|

SU1248745A1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

Использование, машиностроение. Сущность изобретения: способ включает размещение электропроводного спутника на обрабатываемой детали, нагрев детали, силовое воздействие на спутник магнитно- импульсным полем, дальнейший нагрев детали, отделение спутника, охлаждение детали и спутника. При этом силозое воздействие магнитным полем осуществляют при температурах в интервале температур активного гелеобразования. спутник изготавливают из металла с эффектом термомеханической памяти формы с диапазоном температур фазовых превращений, превышающим температуру структурирования материала детали, а сьем спутника производят за счет его нагрева до указанных температур фазовых превращений. 3 ил. сл С

/

Фиг.1

i

ФигЯ

.Ј)

Фиг. 5

| Реферативный сборник Машинно-импульсная обработка материалов, Рига | |||

| Рижский политехнический институт, 1984 | |||

| II ч. |

Авторы

Даты

1992-10-23—Публикация

1990-05-14—Подача