Изобретение относится к литейному производству, а именно к устройствам для барботажной обработки связующих и суспензий газом.

Известно газораспределительное устройство, содержащее воздухопроводящий коллектор и подсоединенные к нему трубы газораспределительные перфорированные из упруго эластичного материала. Перфори- ровованные трубы выполнены в виде свернутых в спираль рукавов, причем последние могут быть выполнены в виде соединенных между собой по периферии лент и снабжены плоской пружиной, размещенной в одной из лент(а.с. СССР № 950423. кл. В 01 13/02, 1979 г).

Устройство с разворачивающейся пружиной невозможно применить в ванне окунания блоков без увеличения ее объема из-за опасности поломки блоков. Отверстия в эластичной трубе и сама труба от частой деформации скручивания в среде органических растворителей теряют свою форму, стареют. Отверстия увеличиваются в диаметре и уже не затягиваются полностью при снижении давления газа. Суспензия заливается вовнутрь трубы, устройство выходит из строя.

При необходимости увеличена расхода барботирующего газа, продуваемого через суспензию, повышают давлэние в системе, что приводит к раздуванию труб, расширению отверстий, образованию пузырей большого диаметра и ухудшению качества литья обработки.

Наиболее близким к предлагаемому изобретению является устройство для барботажной обработки керамической суспензии в ванне окунания модельных блоков, содержащее систему газоподвода, газопод- водящий коллектор, и подсоединень ые к нему стационарно установленные трубы с отверстиями 3-6 мм (А.И.Евстигнеев. Установка для нанесения суспензий на модельXIXI О О

ю

(Л

ные блоки при литье под выплавляемым модулям, Ж. Литейное производство, 1985, № 9, с. 29).

Работа приведенного устройства сопровождается образованием крупных пузырей размером 1-2 см. Пузыри всплывают с большой скоростью, при выходе их на поверхность они лопаются и образуют много крулных брызг. По образующей крупного отверстия устройства происходит подтекание суспензии в трубу, они зарастают изнутри, устройство теряет работоспособность.

Для устранения подтекания жидкости через крупные отверстия 3-6 мм необходимо осуществлять постоянную подачу газа с большим расходом, что приводит к еще большему испарению летучих составляющих.

Цель изобретения - повышение надежности работы устройства и эффективности барботажной обработки.

Поставленная цель достигается тем, что в устройстве для барботажной обработки связующего или суспензии газом, содержащим систему газоподвода, газоподво- дящий коллектор и подсоединенные к нему стационарные перфорированные трубы, стационарные перфорированные газораспределительные трубы снабжены резиновыми армированными шлангами, в стенках которых выполнены сквозные тонкие проколы, не совпадающиеррасположением отверстий в перфорированных трубах, а расстояние между ближайшими проколами составляет не менее 15-50 мм при бар- ботировании суспензии и 3-10 мм при обработке связующего

Положительный эффект от использования предлагаемого изобретения достигается за счет исключения затекания связующего или суспензии в газораспределительные трубы и создания высокоэффективных мельчайших пузырей по всем объеме связующего или суспензии.

Подтекания не происходит даже при прекращении барботирования вследствие того, что проколы в шлангах сжимаются, когда на них не действует давление, достаточное, чтобы раздуть армированный шланг, отверстие прокола не совпадают с отверстием в перфорированной трубе, т.е. с внутренней стороны прокол в шланге перекрыт стенкой трубы, из-за высокой плотности и упругости армированного шланга в газораспределительных трубах поддерживается избыточное давление газа

Наличие тонких проколов позволяет получать мелкие пузыри газа размером 0,5- 1,5 мм, которые насыщают суспензию. Расстояние между проколами в 15-50 мм не

позволяет мелкими пузырями при всплыва- нии в суспензии сливаться в большие, что повышает эффективность обработки. Расстояние в 3-10 мм между проколами при

барботировании связующего позволяет получать химически высокоактивные пузырьки газа диаметром 0,5-1 мм по всему объему связующего с малым расходом газа, а следовательно и малыми потерями лету0 чих составляющих.

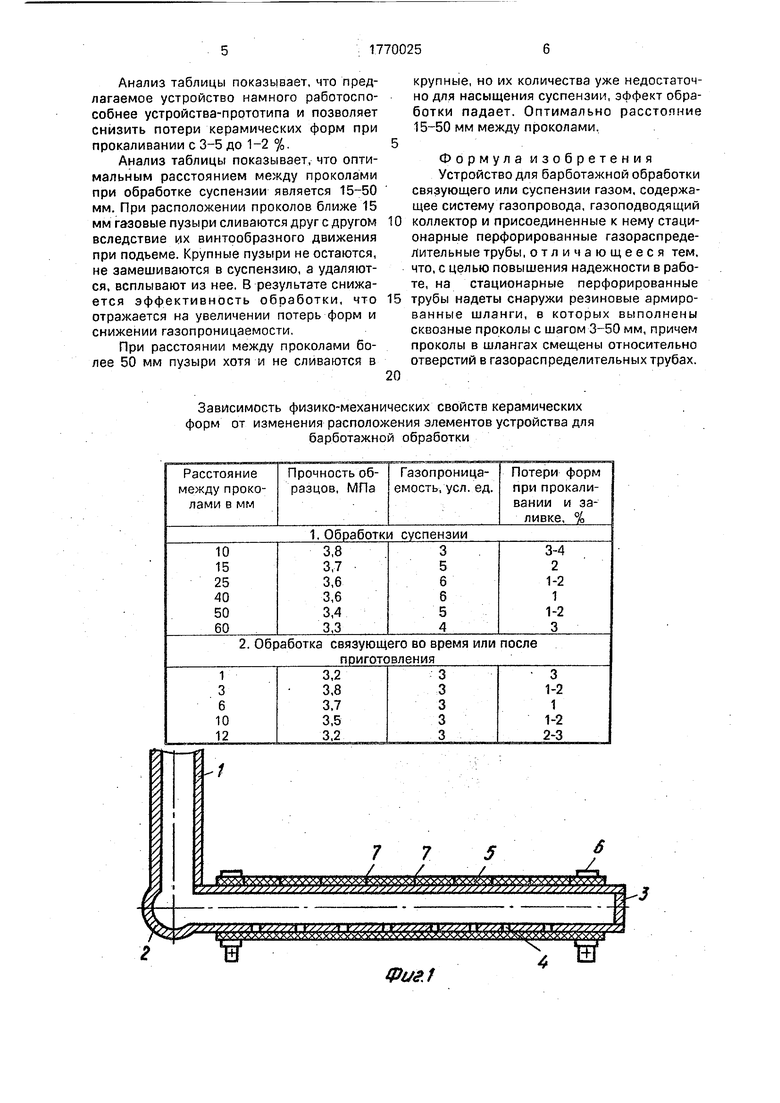

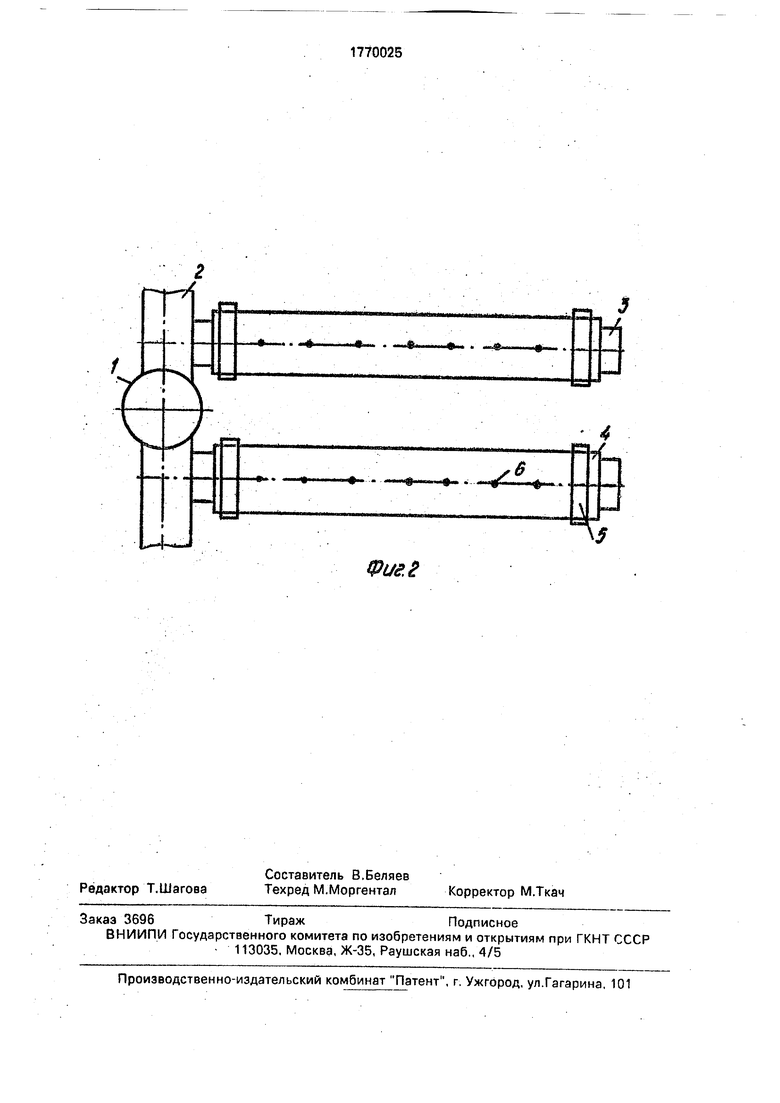

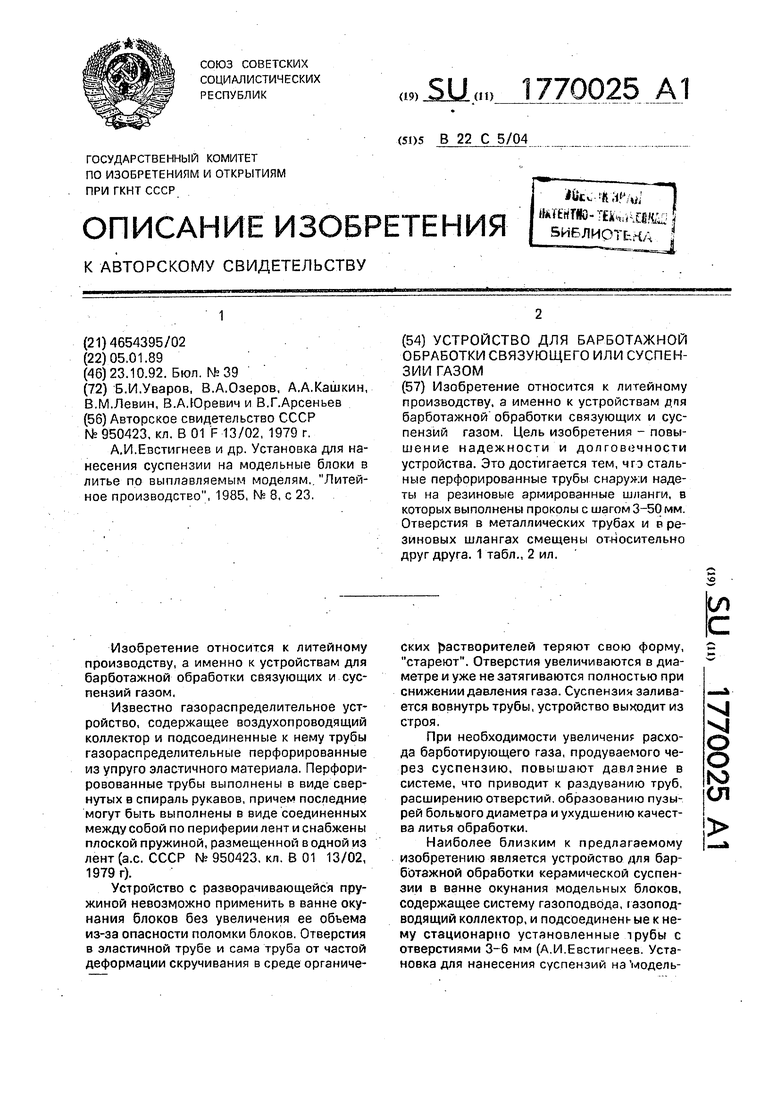

На рис.1 приведена схема предлагаемого устройства. На рис.2 - вид в плане.

Устройство для барботажной обработки связующих и суспензий газом состоит из

5 системы газоподвода 1, подключенного к системе газоподводящего коллектора 2, стационарных перфорированных газораспределительных труб 3, подсоединенных к коллектору 2. Трубы имеют отверстия А. На

0 поверхность труб нанесена разделительная смазка (силиконовая), на трубы 3 плотно одеты армированные резиновые шланги 5. Концы шлангов 5 закреплены хомутами 6. Шланги 5 имеют тонкие про5 колы 7. Проколы 7 не совпадают с расположением отверстий 4.

Устройство работает следующим образом.

По системе газоподвода 1 подается бар0 вотирующий газ под давлением, проходя газоподводящий коллектор 2, отверстия 4 газораспределительных трубЗ, газ раздувает резиновый армированный шланг 5. Проколы в нем раздвигаются и газ мелкими

5 пузырями выходит в жидкость, в которую опущено устройство. При снижении давления в системе 1 проколы 7 в шлангах 5 сжимаются, не пропуская связующее. Шланг 5 плотно прижимается к трубе 3, все отвер0 стия 4 и 7 перекрыты. Подтекание суспензии или связующего отсутствует.

Разделительная смазка, нанесенная на поверхность перфорированных труб 3 предотвращает прилипание резиновых шлангов

5 5 к трубам 3, даже если устройство долго не эксплуатировалось. Устройство просто в изготовлении, практически не требует обслуживания, кроме контрольных осмотров. Шланги желательно применять из бензокислотостойкой резины, а все ме0 таллические детали из коррозионностойкой нержавеющей стали.

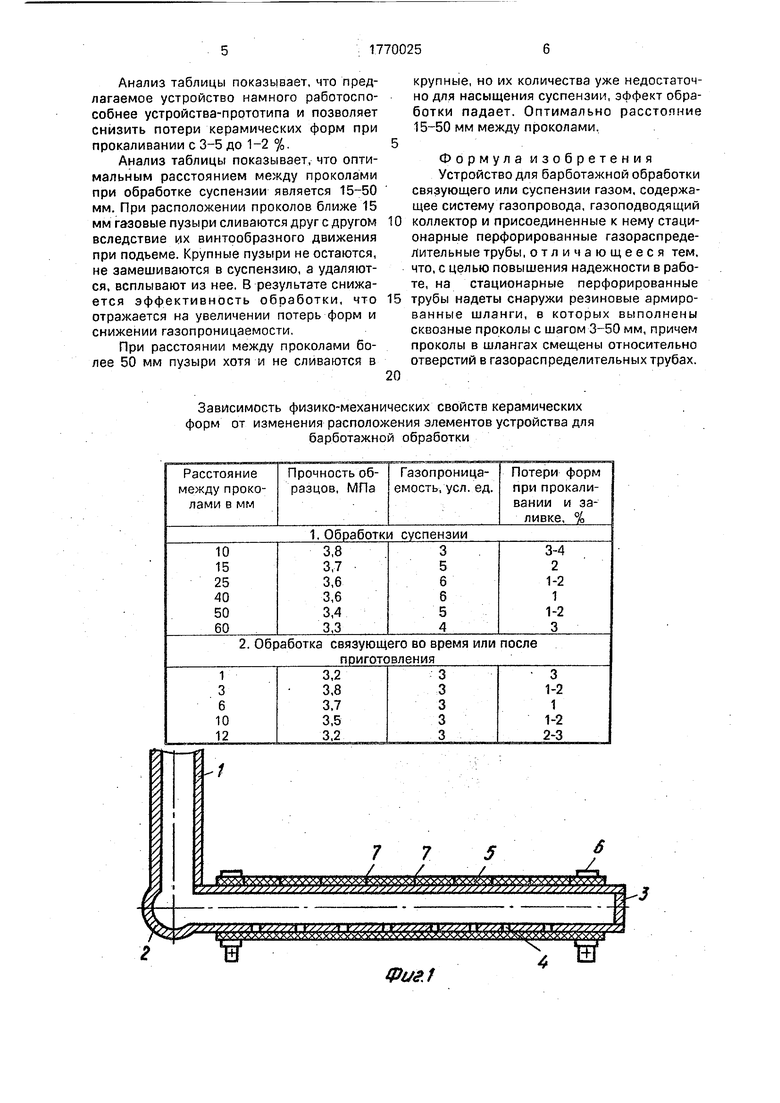

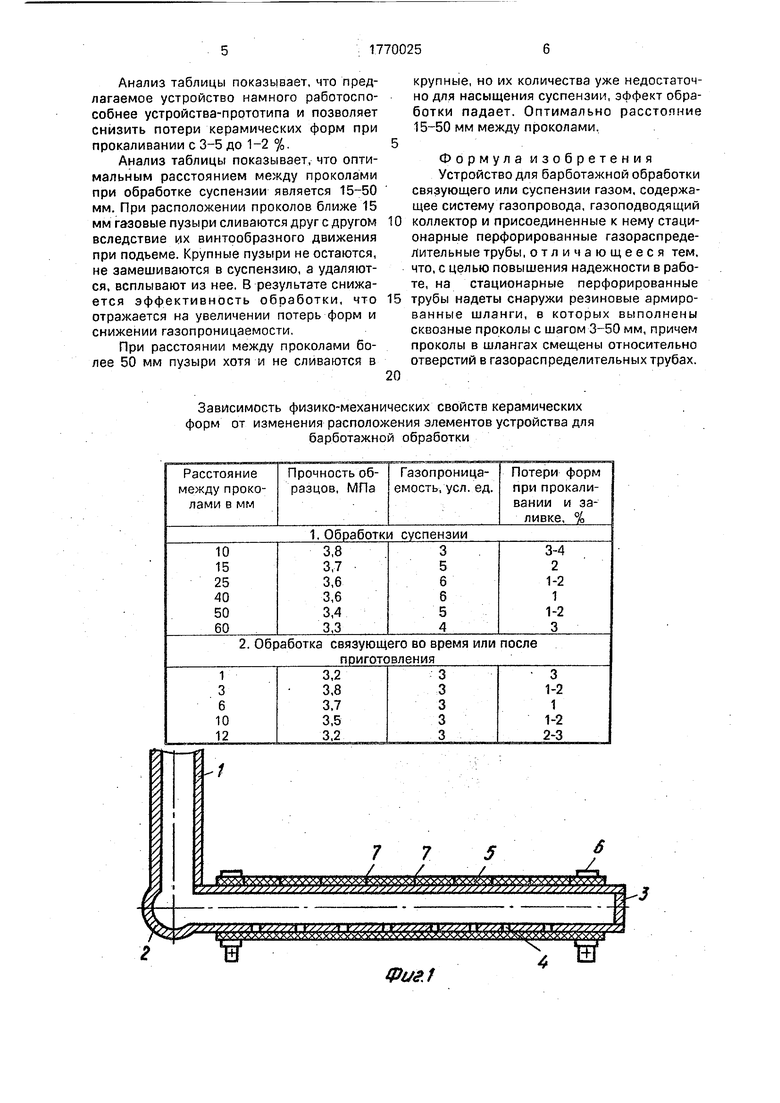

В таблице приведены результаты испытаний предлагаемого устройства с различным расстоянием между проколами в

5 шланге. Обрабатывалась керамическая суспензия вязкости 60 сек по ВЗ-4.

В таблице приведены результаты испытаний предлагаемого устройства для приготовления этилсиликатного связующего.

Анализ таблицы показывает, что предлагаемое устройство намного работоспособнее устройства-прототипа и позволяет снизить потери керамических форм при прокаливании с 3-5 до 1-2 %.

Анализ таблицы показывает, что оптимальным расстоянием между проколами при обработке суспензии является 15-50 мм. При расположении проколов ближе 15 мм газовые пузыри сливаются друг с другом вследствие их винтообразного движения при подъеме. Крупные пузыри не остаются, не замешиваются в суспензию, а удаляются, всплывают из нее. В результате снижается эффективность обработки, что отражается на увеличении потерь форм и снижении газопроницаемости.

При расстоянии между проколами более 50 мм пузыри хотя и не сливаютсй в

крупные, но их количества уже недостаточно для насыщения суспензии, эффект обработки падает. Оптимально расстояние 15-50 мм между проколами.

Формула изобретения Устройство для барботажной обработки связующего или суспензии газом, содержащее систему газопровода, газоподводящий коллектор и присоединенные к нему стационарные перфорированные газораспределительные трубы, отличающееся тем, что, с целью повышения надежности в работе, на стационарные перфорированные трубы надеты снаружи резиновые армированные шланги, в которых выполнены сквозные проколы с шагом 3-50 мм, причем проколы в шлангах смещены относительно отверстий в газораспределительных трубах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи газов во вращающуюся печь | 1983 |

|

SU1145224A1 |

| Газожидкостный реактор | 1982 |

|

SU1125040A1 |

| Установка для приготовления связующего и суспензии | 1987 |

|

SU1414496A1 |

| Головка для автоматической сварки неповоротных стыков труб | 1980 |

|

SU903036A1 |

| Установка для сушки растворов и суспензий | 1977 |

|

SU754175A1 |

| ЩЕЛЕВАЯ ПОДОВАЯ ГОРЕЛКА | 1994 |

|

RU2075693C1 |

| Аппарат для получения соединений магния | 1979 |

|

SU889089A1 |

| Сушилка виброкипящего слоя для дисперсных материалов | 1982 |

|

SU1035370A1 |

| Турбулентный промыватель | 1974 |

|

SU510252A1 |

| Устройство для промежуточного хранения и транспортирования литейных красок к рабочим местам | 1989 |

|

SU1675027A1 |

Изобретение относится к литейному производству, а именно к устройствам дпя барботажной обработки связующих и суспензий газом. Цель изобретения - повышение надежности и долговечности устройства. Это достигается тем, чгэ стальные перфорированные трубы снаружи надеты на резиновые армированные шланги, в которых выполнены проколы с шагом 3-50 мм. Отверстия в металлических трубах и в резиновых шлангах смещены относительно друг друга. 1 табл., 2 ил.

Зависимость физико-механических свойств керамических

форм от изменения расположения элементов устройства для

барботажной обработки

Физ.1

. tt..

.. ......-.. . ....,„.

1

.

Ј

$UK

| Устройство для перемешивания жидкостей | 1979 |

|

SU950423A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| А.И.Евстигнеев и др | |||

| Установка для нанесения суспензии на модельные блоки в литье по выплавляемым моделям | |||

| Литейное производство, 1985, № 8, с 23. | |||

Авторы

Даты

1992-10-23—Публикация

1989-01-05—Подача