Изобретение относится к черной металлургии, в частности к сталеплавильному производству, и совершенствует процесс разливки стали в изложницы для получения преимущественно листовых слитков.

Известны способы отливки стальных слитков, включающие подачу жидкого металла в изложницу сверху, причем изложницы оборудованы средствами защиты от стенок от брызг металла 1. С этой целью на поддон изложницы устанавливают металлический экран, вкладыш в виде конусной крышки или пластинку из пластмассы.

К недостаткам известных способов следует отнести большие затрыты труда на подготовку изложниц к разливке, низкое качество поверхности слитков.

Известный способ отливки стальных слитков, выбранный в качестве прототипа, осуществляют следующим образом. В верхней части изложницы устанавливают перфорированную трубчатую раму и стальную трубку, опущенную в нижнюю часть изложницы. За 15 с до начала подачи жидкого металла в изложницу и в период наполнения изложницы через трубчатую раму и стальную трубку подают технический азот под давлением 3-6 атм. Причем по мере наполнения изложницы стальную трубку поднимают и подачу газообразного азота прекращают при подходе металла к верхнему уровню изложницы.

Основным недостатком известного способа является низкое качество поверхности стальных слитков, вызванное.в первую очередь, тем, что на стенки изложницы при разливке попадают брызги металла и прилипают к ним. В результате в местах контакта капель с поверхностью слитков наблюдается окисление металла, что в конечном итоге приводит к образованию плен Низкое качество поверхности слитков вызвано также наличием на поверхности слитков продольных и поперечных трещин Одной из причин образования этого дефекта поверхности является низкая скорость отвода тепЁ

4 4 О О CJ

чэ

лэ от стенок изложницы и.как следствие, образование за период разливки плавки очень тонкой поверхностной корочки. При резких внешних возмущениях происходит разрыв корочки, образуются трещины на поверхности слитка.

Целью предлагаемого технического решения является улучшение качества поверхности стальных слитков. Поставленная цель достигается тем, что нейтральный газ, например аргон,вводится тангенциально под давлением 0,5...10 эти в нижнюю часть изложницы на расстоянии 0,1-0,4 от нижнего основания.

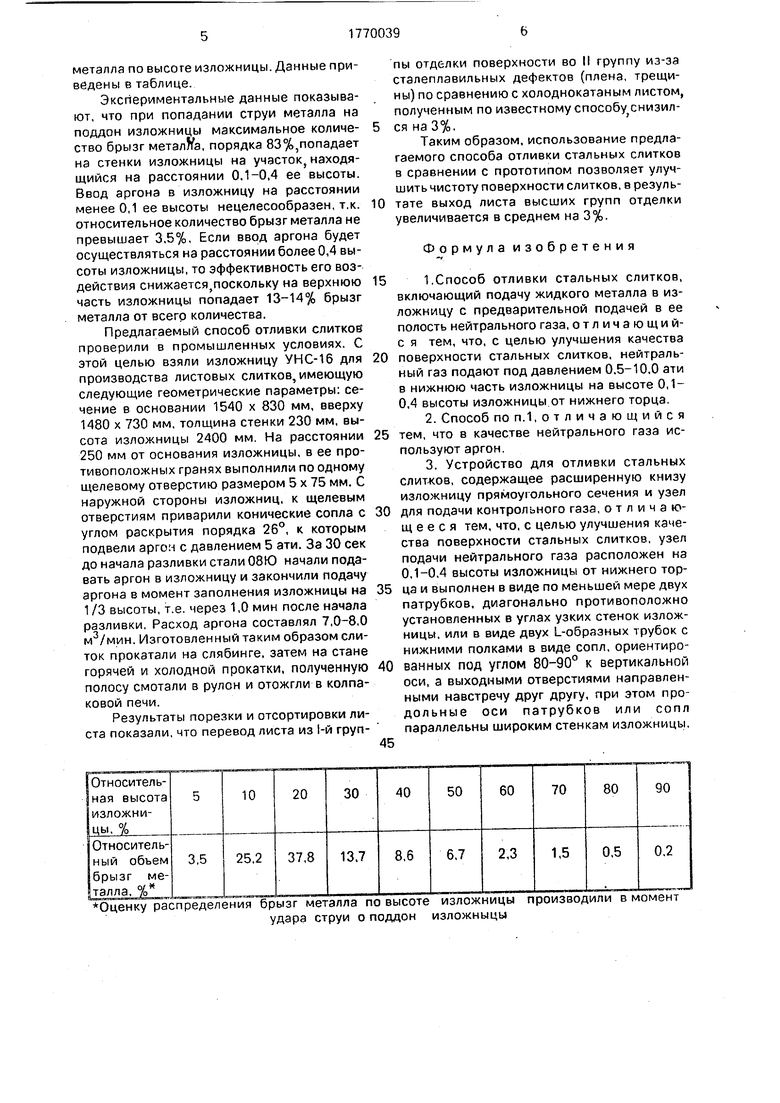

Устройство для отливки стальных слит- ков содержит расширенную книзу изложницу, узел для подачи нейтрального газа, выполненный в виде по меньшей мере двух боковых патрубков, расположенных по диагонали на противоположных стенках из- ложницы или в виде трубок с соплами на их концах под углом 80-90° к оси трубок и направлены вдоль граней изложницы.

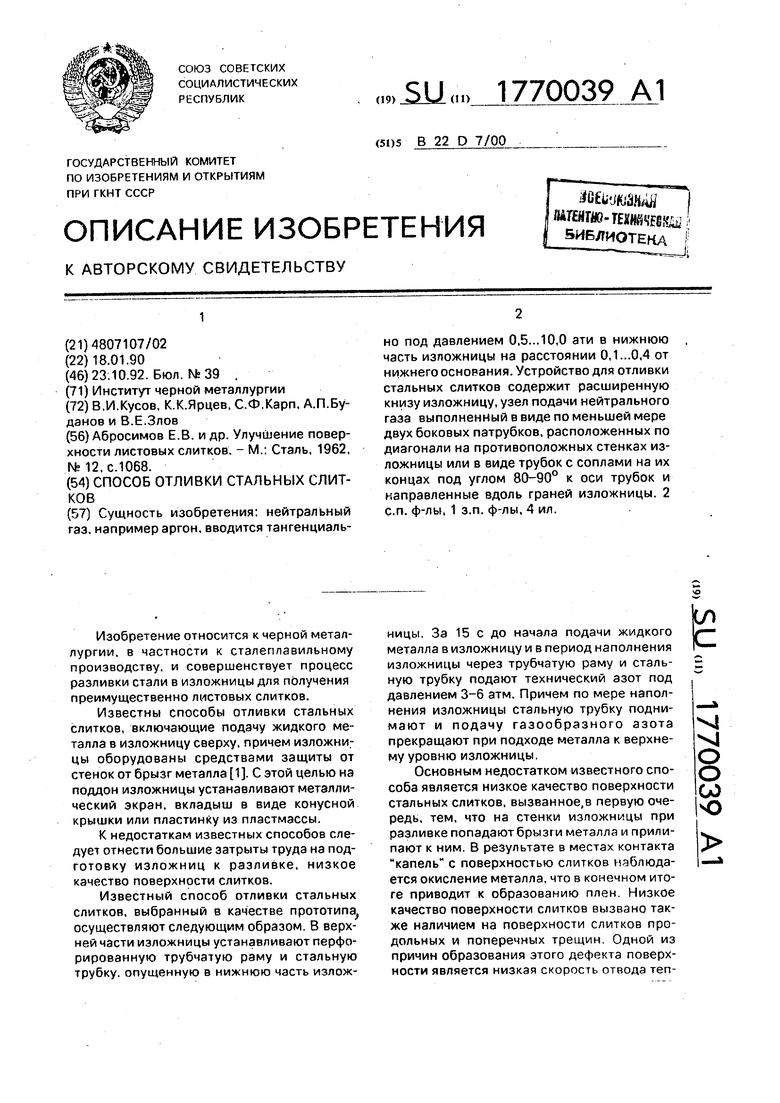

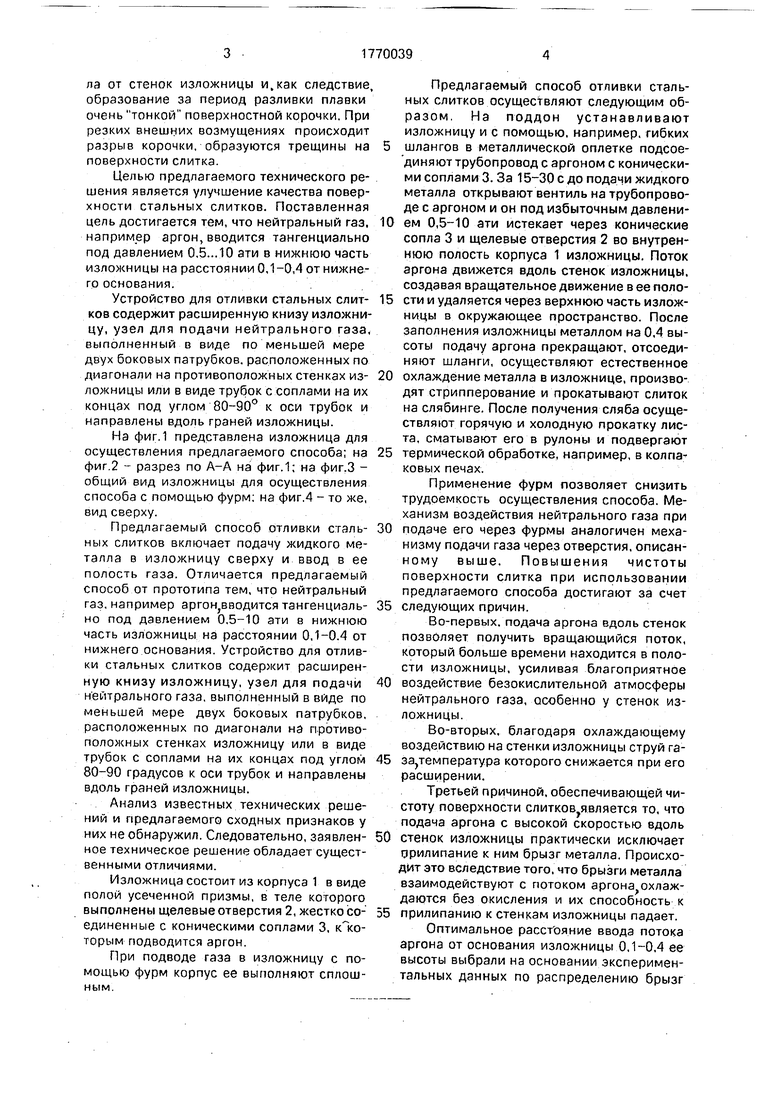

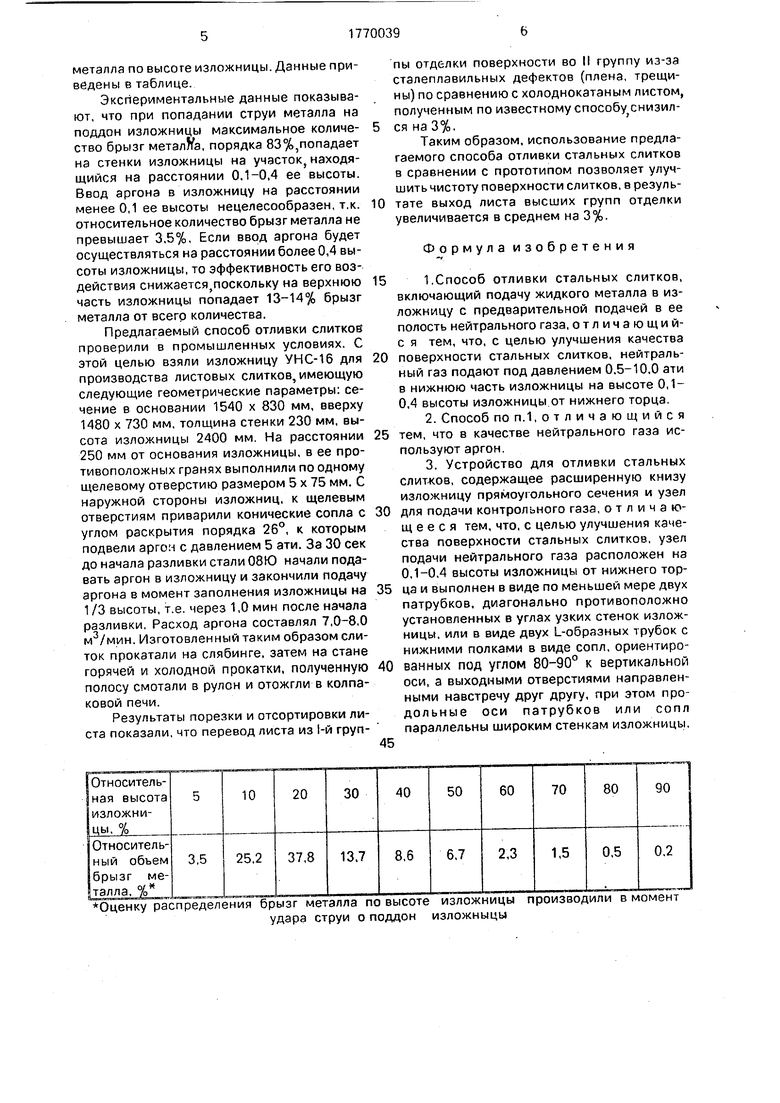

На фиг.1 представлена изложница для осуществления предлагаемого способа; на фиг 2 - разрез по А-А на фиг.1; на фиг.З - общий вид изложницы для осуществления способа с помощью фурм, на фиг.4 - то же, вид сверху.

Предлагаемый способ отливки сгаль- ных слитков включает подачу жидкого металла в изложницу сверху и ввод в ее полость газа. Отличается предлагаемый способ от прототипа тем, что нейтральный газ, например аргон,вводитсятангенциаль- но под давпением 0,5-10 эти в нижнюю часть изложницы на расстоянии 0,1-0.4 от нижнего основания. Устройство для отливки стальных слитков содержит расширенную книзу изложницу, узел для подачи нейтрального газа, выполненный в виде по меньшей мере двух боковых патрубков, расположенных по диагонали на противоположных стенках изложницу или в виде трубок с соплами на их концах под углом 80-90 градусов к оси трубок и направлены вдоль граней изложницы.

Анализ известных технических решений и предлагаемого сходных признаков у них не обнаружил. Следовательно, заявлен- ное техническое решение обладает существенными отличиями.

Изложница состоит из корпуса 1 в виде полой усеченной призмы, в теле которого выполнены щелевые отверстия 2, жестко со- единенные с коническими соплами 3, которым подводится аргон.

При подводе газа в изложницу с помощью фурм корпус ее выполняют сплошным

Предлагаемый способ отливки стальных слитков осуществляют следующим образом На поддон устанавливают изложницу и с помощью, например, гибких шлангов в металлической оплетке подсое- диняют трубопровод с аргоном с коническими соплами 3. За 15-30 с до подачи жидкого металла открывают вентиль на трубопроводе с аргоном и он под избыточным давлением 0,5-10 ати истекает через конические сопла 3 и щелевые отверстия 2 во внутреннюю полость корпуса 1 изложницы. Поток аргона движется вдоль стенок изложницы, создавая вращательное движение в ее полости и удаляется через верхнюю часть изложницы в окружающее пространство. После заполнения изложницы металлом на 0,4 высоты подачу аргона прекращают, отсоединяют шланги, осуществляют естественное охлаждение металла в изложнице, производят стрипперование и прокатывают слиток на слябинге. После получения сляба осуществляют горячую и холодную прокатку листа, сматывают его в рулоны и подвергают термической обработке, например, в колпа- ковых печах.

Применение фурм позволяет снизить трудоемкость осуществления способа. Механизм воздействия нейтрального газа при подаче его через фурмы аналогичен механизму подачи газа через отверстия, описанному выше. Повышения чистоты поверхности слитка при использовании предлагаемого способа достигают за счет следующих причин.

Во-первых, подача аргона вдоль стенок позволяет получить вращающийся поток, который больше времени находится в полости изложницы, усиливая благоприятное воздействие безокислительной атмосферы нейтрального газа, особенно у стенок изложницы.

Во-вторых, благодаря охлаждающему воздействию на стенки изложницы струй га- за емпература которого снижается при его расширении.

Третьей причиной, обеспечивающей чистоту поверхности слитков является то, что подача аргона с высокой скоростью вдоль стенок изложницы практически исключает прилипание к ним брызг металла. Происходит это вследствие того, что брызги металла взаимодействуют с потоком аргона охлаждаются без окисления и их способность к прилипанию к стенкам изложницы падает.

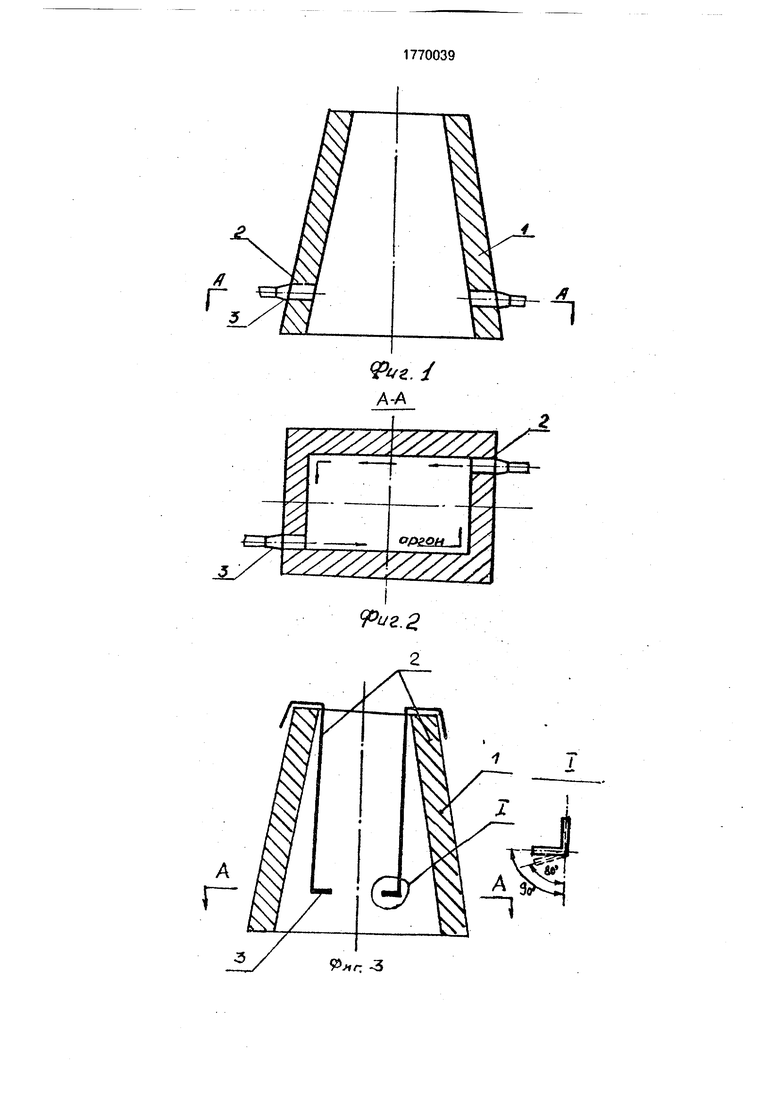

Оптимальное расстояние ввода потока аргона от основания изложницы 0,1-0,4 ее высоты выбрали на основании экспериментальных данных по распределению брызг

металла по высоте изложницы. Данные приведены в таблице.

Экспериментальные данные показывают, что при попадании струи металла на поддон изложницы максимальное количество брызг металла, порядка 83%,попадает на стенки изложницы на участок, находящийся на расстоянии 0.1-0,4 ее высоты. Ввод аргона в изложницу на расстоянии менее 0,1 ее высоты нецелесообразен, т.к. относительное количество брызг металла не превышает 3,5%, Если ввод аргона будет осуществляться на расстоянии более 0,4 высоты изложницы, то эффективность его воздействия снижается}поскольку на верхнюю часть изложницы попадает 13-14% брызг металла от всего количества.

Предлагаемый способ отливки слитков проверили в промышленных условиях. С этой целью взяли изложницу УНС-16 для производства листовых слитков, имеющую следующие геометрические параметры: сечение в основании 1540 х 830 мм, вверху 1480 х 730 мм, толщина стенки 230 мм, высота изложницы 2400 мм. На расстоянии 250 мм от основания изложницы, в ее противоположных гранях выполнили по одному щелевому отверстию размером 5 х 75 мм. С наружной стороны изложниц, к щелевым отверстиям приварили конические сопла с углом раскрытия порядка 26°, к которым подвели аргон с давлением 5 эти. За 30 сек до начала разливки стали 08Ю начали подавать аргон в изложницу и закончили подачу аргона в момент заполнения изложницы на 1 /3 высоты, т.е. через 1,0 мин после начала разливки. Расход аргона составлял 7,0-8,0 м3/мин. Изготовленный таким образом слиток прокатали на слябинге, затем на стане горячей и холодной прокатки, полученную полосу смотали в рулон и отожгли в колпа- ковой печи.

Результаты порезки и отсортировки листа показали, что перевод листа из 1-й груп0

пы отделки поверхности во II группу из-за сталеплавильных дефектов (плена, трещины) по сравнению с холоднокатаным листом, полученным по известному способу снизился на 3%.

Таким образом, использование предлагаемого способа отливки стальных слитков в сравнении с прототипом позволяет улучшить чистоту поверхности слитков, в результате выход листа высших групп отделки увеличивается в среднем на 3%.

Формула изобретения

1.Способ отливки стальных слитков, включающий подачу жидкого металла в изложницу с предварительной подачей в ее полость нейтрального газа, отличающий- с я тем, что, с целью улучшения качества поверхности стальных слитков, нейтральный газ подают под давлением 0.5-10,0 эти в нижнюю часть изложницы на высоте 0,1- 0,4 высоты изложницы от нижнего торца.

2.Способ по п.1,отличающийся тем, что в качестве нейтрального газа используют аргон.

3.Устройство для отливки стальных слитков, содержащее расширенную книзу изложницу прямоуюльного сечения и узел для подачи контрольного газа, отличающееся тем, что, с целью улучшения качества поверхности стальных слитков, узел подачи нейтрального газа расположен на 0,1-0.4 высоты изложницы от нижнего торца и выполнен в виде по меньшей мере двух патрубков, диагонально противоположно установленных в углах узких стенок изложницы, или в виде двух L-образных трубок с нижними полками в виде сопл, ориентированных под углом 80-90° к вертикальной оси, а выходными отверстиями направленными навстречу друг другу, при этом продольные оси патрубков или сопл параллельны широким стенкам изложницы,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки металла | 1979 |

|

SU831286A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА | 2008 |

|

RU2364466C1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| Устройство для продувки расплавленного металла | 1982 |

|

SU1049171A1 |

| Изложница для сифонной разливки стали | 1939 |

|

SU57608A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Способ подготовки глуходонных изложниц | 1980 |

|

SU984646A1 |

| Способ получения слитков | 1987 |

|

SU1470432A2 |

Сущность изобретения: нейтральный газ, например аргон, вводится тангенциально под давлением 0,5...10,0 ати в нижнюю часть изложницы на расстоянии 0,1...0,4 от нижнего основания. Устройство для отливки стальных слитков содержит расширенную книзу изложницу, узел подачи нейтрального газа выполненный в виде по меньшей мере двух боковых патрубков, расположенных по диагонали на противоположных стенках изложницы или в виде трубок с соплами на их концах под углом 80-90° к оси трубок и направленные вдоль граней изложницы. 2 с.п. ф-лы, 1 з.п. ф-лы, 4 ил.

0ценку распределения брызг металла по высоте изложницы производили в момент

удара струи о поддон изложныцы

У$г//л

9W -3

ИГ./

A-A

Фиг 4

| Абросимов Е.В | |||

| и др | |||

| Улучшение поверхности листовых слитков | |||

| - М.: Сталь, 1962, №12,с.1068. |

Авторы

Даты

1992-10-23—Публикация

1990-01-18—Подача